本質的に、スパッタリングとパルスレーザー堆積(PLD)はどちらも、薄膜を生成するために使用される物理蒸着(PVD)技術です。根本的な違いは、ソース材料から蒸気を生成する方法にあります。スパッタリングは高エネルギーイオン衝撃を使用してターゲットから原子を物理的に叩き出し、PLDは高出力レーザーを使用してターゲット表面から材料をアブレーション(蒸発)させます。

スパッタリングとPLDの選択は、古典的な工学上のトレードオフです。スパッタリングは均一なコーティングのための拡張可能な産業用主力技術であり、PLDは化学組成の維持が最重要である複雑な材料のための高精度な実験室ツールです。

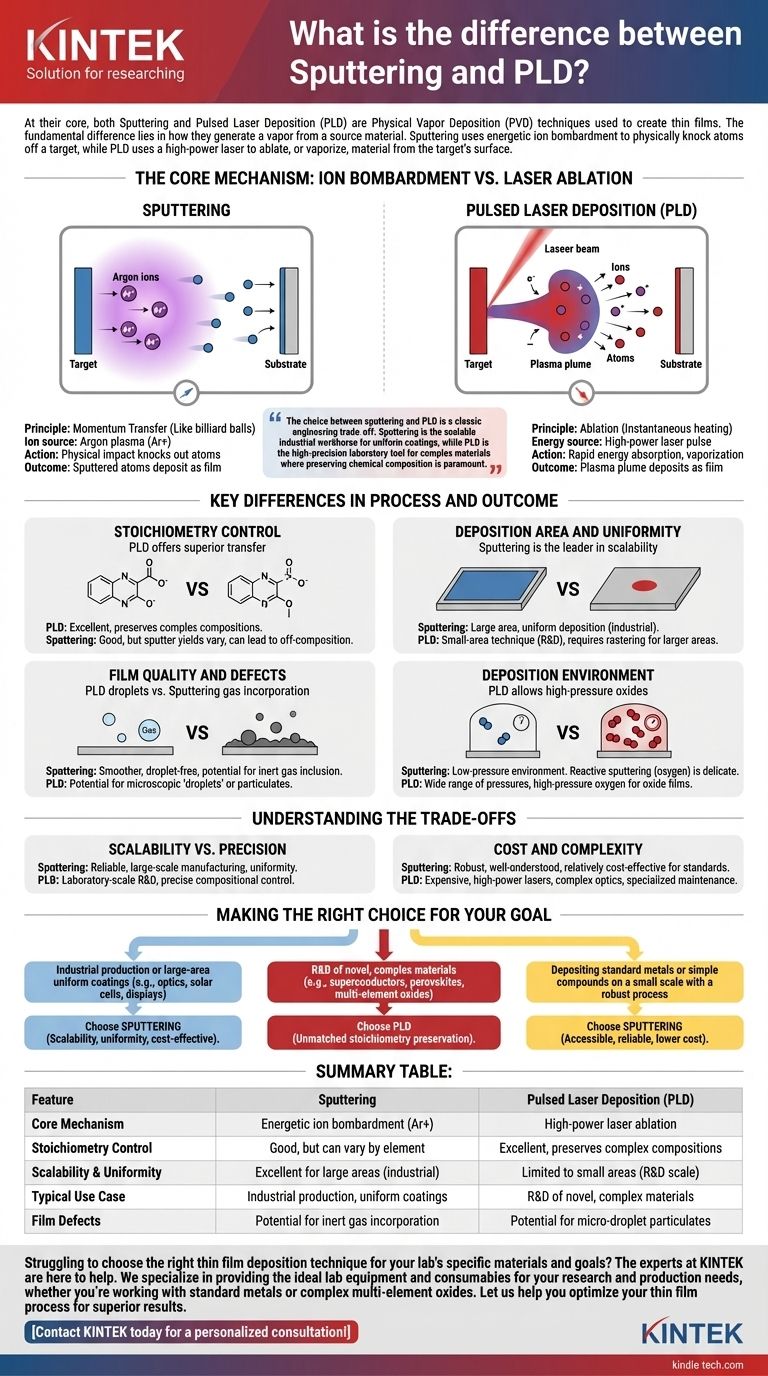

コアメカニズム:イオン衝撃 vs. レーザーアブレーション

どちらの方法も同じ問題を解決するために存在します。それは、固体ソース材料(「ターゲット」)から原子を真空中の部品(「基板」)に移動させることです。これを達成するために使用されるエネルギー源が、それぞれの能力を決定します。

スパッタリングの仕組み

スパッタリングは、ビリヤードのボールをブレイクするキューボールのように、運動量伝達の原理に基づいて動作します。

まず、真空チャンバーに少量の不活性ガス、通常はアルゴンが充填されます。電界が印加され、アルゴン原子から電子が剥ぎ取られ、正に帯電したアルゴンイオン(Ar+)の輝くプラズマが生成されます。

これらのイオンは負に帯電したターゲット材料に向かって加速されます。衝突すると、ターゲットから原子を物理的に叩き出す、つまり「スパッタリング」します。これらのスパッタリングされた原子は真空を通過し、薄膜として基板上に堆積します。

パルスレーザー堆積(PLD)の仕組み

PLDは、物理的な衝撃の代わりに集束された光エネルギーを使用します。

レーザー(多くの場合エキシマレーザーまたはNd:YAGレーザー)からの非常に短く高エネルギーのパルスが、真空チャンバー内のターゲットに集束されます。この強烈なエネルギーは、材料表面の小さなスポットにナノ秒で吸収されます。

この急速なエネルギー吸収により、材料は瞬時に加熱、溶融、蒸発します。このプロセスはアブレーションと呼ばれます。この激しい放出により、イオン、電子、中性原子を含むプラズマプルームがターゲットから急速に拡大し、基板をコーティングします。

プロセスと結果の主な違い

エネルギー源の違いは、膜品質、スケーラビリティ、および各方法が最適とされる材料の種類に大きなばらつきをもたらします。

化学量論制御

PLDは優れた化学量論的転写を提供します。これは、堆積された膜の化学組成がターゲット材料の組成に極めて近いことを意味します。アブレーションの爆発的な性質は、すべての元素を一緒に運び去る傾向があり、高温超伝導体や強誘電体酸化物のような複雑な多元素材料にとって重要です。

スパッタリングは、これに苦労することがあります。複合ターゲット内の異なる元素は、「スパッタ収率」が異なる場合があり、ある元素が別の元素よりも容易に叩き出されることを意味します。これにより、ターゲットと比較してわずかに組成がずれた膜が生成される可能性があります。

堆積面積と均一性

スパッタリングはスケーラビリティにおいて明確なリーダーです。スパッタリングターゲットは非常に大きく(例:大きな長方形や回転可能な円筒)、広い領域にわたって均一な堆積を可能にします。これにより、建築用ガラス、半導体、ディスプレイのコーティングなどの産業用途で主要な選択肢となっています。

対照的に、PLDは通常小面積技術です。プラズマプルームは指向性があり、比較的小さなスポット、通常は数平方センチメートルに堆積します。より広い領域で均一性を達成するには、複雑な基板回転とレーザースポットのラスタリングが必要となり、大量生産には不向きです。

膜品質と欠陥

PLDにおける一般的な課題は、目的の原子蒸気とともに、ターゲットから微細な液滴や微粒子が放出されることです。これらの「液滴」は成長中の膜に埋め込まれ、欠陥を生成する可能性があります。現代のPLDシステムにはこれを軽減するための戦略がありますが、既知の特性として残っています。

スパッタリングは一般的にこの点でよりクリーンなプロセスであり、より滑らかで液滴のない膜を生成します。ただし、独自の課題として、スパッタリングガス(例:アルゴン)の膜への取り込みがあり、その特性に影響を与える可能性があります。

堆積環境

PLDは驚くほど広い範囲の背景ガス圧で動作できます。これは酸化物膜を堆積する上で大きな利点であり、膜が適切に酸化されるように比較的高圧の酸素環境で行うことができます。

スパッタリングは、プラズマを維持し、スパッタリングされた原子が自由に移動できるようにするために低圧環境を必要とします。酸素のような反応性ガスを導入することは一般的ですが(反応性スパッタリングと呼ばれるプロセス)、PLDよりもデリケートなバランス調整が必要です。

トレードオフの理解

どちらの技術も普遍的に「優れている」わけではありません。これらは異なるタスクのために設計されたツールであり、選択には明確なトレードオフが伴います。

スケーラビリティ vs. 精度

これが中心的なジレンマです。スパッタリングは、均一性が鍵となる信頼性の高い大規模製造のために設計されています。PLDは、新規材料の正確な組成制御が主要な目標である実験室規模の研究開発のために設計されています。

コストと複雑さ

スパッタリングシステムは産業の主力です。堅牢で、十分に理解されており、標準的な用途では比較的費用対効果が高いです。

PLDシステムは、高価な高出力レーザーと専門的なメンテナンスを必要とする複雑な光学系を伴います。この高いコストと複雑さは、最先端の材料研究には正当化されますが、ほとんどの大量生産には法外です。

目標に合った適切な選択をする

適切な方法を選択するには、まず主要な目的を定義する必要があります。

- 主な焦点が工業生産または大面積の均一なコーティング(例:光学部品、太陽電池、ディスプレイ)である場合:スパッタリングは、その実証済みのスケーラビリティ、均一性、および費用対効果から、デフォルトの選択肢となります。

- 主な焦点が新規で複雑な材料(例:超伝導体、ペロブスカイト、多元素酸化物)の研究開発である場合:PLDは、ターゲットの化学量論を維持する比類のない能力により、優れたツールです。

- 主な焦点が、堅牢なプロセスで標準的な金属または単純な化合物を小規模で堆積することである場合:スパッタリングは、多くの場合、よりアクセスしやすく、信頼性が高く、低コストのオプションです。

最終的に、これらの技術の選択は、堆積プロセスの独自の強みを、材料とアプリケーションの特定の要求に合わせることにかかっています。

要約表:

| 特徴 | スパッタリング | パルスレーザー堆積(PLD) |

|---|---|---|

| コアメカニズム | 高エネルギーイオン衝撃(Ar+) | 高出力レーザーアブレーション |

| 化学量論制御 | 良好だが、元素によって異なる場合がある | 優れている、複雑な組成を保持する |

| スケーラビリティ&均一性 | 大面積に優れている(産業用) | 小面積に限定される(研究開発規模) |

| 典型的な使用例 | 工業生産、均一コーティング | 新規で複雑な材料の研究開発 |

| 膜欠陥 | 不活性ガス取り込みの可能性 | 微小液滴微粒子の可能性 |

あなたの研究室の特定の材料と目標に合った適切な薄膜堆積技術の選択に苦労していませんか? KINTEKの専門家がお手伝いします。私たちは、標準的な金属から複雑な多元素酸化物まで、お客様の研究および生産ニーズに最適な実験装置と消耗品を提供することに特化しています。優れた結果を得るために、薄膜プロセスを最適化するお手伝いをさせてください。

今すぐKINTELにお問い合わせください。パーソナルなコンサルテーションを提供します!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空連続黒鉛化炉

- 真空歯科用ポーセリン焼結炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉