RFスパッタリングとDCスパッタリングの根本的な違いは電源にあり、それが成膜できる材料の種類を決定します。DC(直流)スパッタリングは静電荷を使用し、金属のような導電性材料に非常に効果的です。RF(高周波)スパッタリングは交流を使用し、ターゲット表面での電荷蓄積を防ぐため、非導電性の絶縁材料を成膜するための不可欠な選択肢となります。

RFスパッタリングとDCスパッタリングの選択は、どちらの方法が全体的に優れているかではなく、特定のターゲット材料にとってどちらが正しいかということです。DCスパッタリングは、導電性ターゲットにとって高速で経済的な主力であり、RFスパッタリングは、絶縁膜を成膜するための重要な汎用性を提供します。

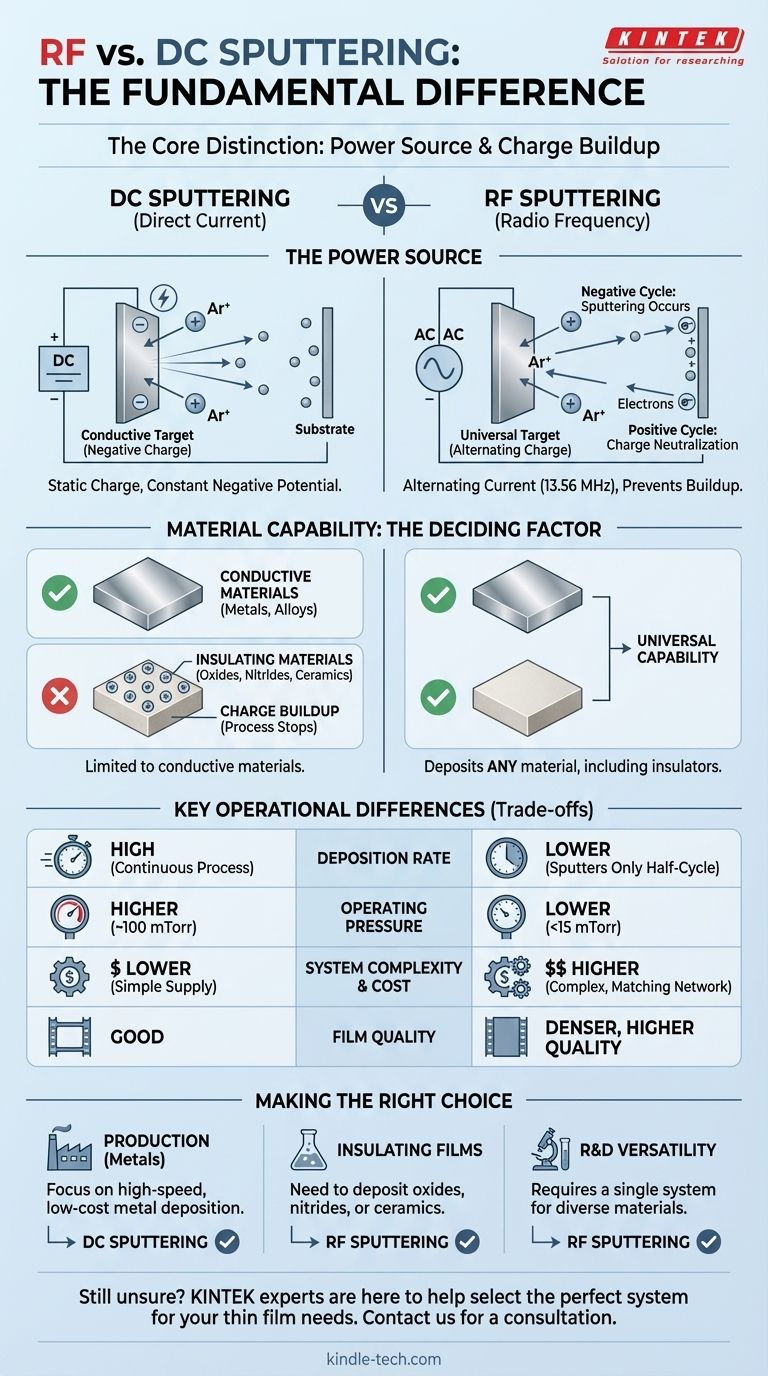

核心的な区別:電源と電荷蓄積

電源の選択は、各スパッタリングプロセスが原子レベルでどのように機能するかに決定的な違いを生み出します。この違いは、ターゲット材料の表面での電荷管理に完全に依存します。

DCスパッタリングの仕組み(とその限界)

DCスパッタリングでは、ターゲットに高いDC電圧が印加され、ターゲットは一定の負電荷を帯びます。この負に帯電したターゲットは、ガスプラズマ(通常はアルゴン)からの正に帯電したイオンを引き付けます。

これらのイオンは加速してターゲットに衝突し、原子を物理的に叩き出して、それらの原子が移動して基板上に堆積します。このプロセスは単純で効率的ですが、1つの重要な前提に依存しています。ターゲットは、到達するイオンからの正電荷を放散し、負の電位を維持するために、導電性でなければなりません。

絶縁性(誘電体)ターゲットを使用すると、正イオンが表面に蓄積します。これは電荷蓄積と呼ばれます。この正の層は、入射する正イオンをすぐに反発させ、スパッタリングプロセスを完全に停止させてしまいます。

RFスパッタリングが問題を解決する方法

RFスパッタリングは、DC電源を無線周波数(通常13.56 MHz)で動作するAC電源に置き換えます。これにより、ターゲットの電荷が急速に交互に変化します。

負の半サイクル中、ターゲットは正イオンを引き付け、DCプロセスと同様にスパッタリングが発生します。

短い正の半サイクル中、ターゲットはプラズマから電子を引き付けます。これらの電子が表面に流入し、サイクルのスパッタリング部分で蓄積された過剰な正電荷を中和します。この作用は自己洗浄メカニズムとして機能し、電荷蓄積を防ぎ、ターゲット材料の導電性に関係なくプロセスを無期限に継続させることができます。

主な操作上の違い

電源の選択は、性能、コスト、および結果として得られる薄膜の品質に関して、いくつかの実際的な結果をもたらします。

材料の能力:決定要因

これが最も重要な違いです。

- DCスパッタリング:純粋な金属や導電性合金などの導電性材料に限定されます。

- RFスパッタリング:普遍的。導体を含むあらゆる材料に使用できますが、その独自の利点は、酸化物(SiO₂)、窒化物(Si₃N₄)、セラミックスなどの絶縁体を成膜できることです。

成膜速度と効率

スパッタリングはACサイクルの負の部分でのみ発生するため、RFスパッタリングは一般的にDCスパッタリングよりも成膜速度が遅くなります。DCスパッタリングは連続的で中断のないプロセスであるため、導電性膜の成膜にはより高速で効率的です。

動作圧力

RF電力はプラズマを維持するのに効率的です。これにより、RFシステムはDCシステム(最大100 mTorrが必要な場合がある)と比較して、より低いガス圧(例:15 mTorr未満)で動作できます。

より低い圧力で動作すると、スパッタされた原子が基板に向かう途中でガス原子と衝突する可能性が減少します。このより直接的な経路により、より高密度で高品質の膜が得られる可能性があります。

システムの複雑さとコスト

DC電源は比較的単純で安価です。RFシステムはより複雑で、RF電源と、プラズマに電力を効率的に伝達するためのインピーダンス整合ネットワークが必要です。これにより、RFスパッタリングシステムは購入および保守により高価になります。

トレードオフの理解

どちらの方法も完璧ではありません。それぞれに、その動作原理に直接結びついた明確なトレードオフがあります。

汎用性のコスト(RF)

RFスパッタリングの主な利点は、あらゆる材料を成膜できることです。しかし、この汎用性には代償が伴います。

- 成膜速度が遅い。

- 装置コストが高い。

- システムの複雑さが増す。

単純さの限界(DC)

DCスパッタリングは、その速度、単純さ、費用対効果で評価されています。そのトレードオフは、その深刻な限界です。

- 導電性ターゲットに厳密に限定される。

- 絶縁体にDCスパッタリングを使用しようとすると、電荷蓄積のために失敗します。

アプリケーションに適した選択をする

あなたの決定は、成膜する必要のある材料と、運用上の優先順位によって導かれるべきです。

- 高速かつ低コストで導電性材料(純粋な金属など)を成膜することに重点を置いている場合:DCスパッタリングは、生産環境にとって明確で最適な選択肢です。

- 絶縁性または誘電性材料(酸化物、窒化物、セラミックスなど)を成膜することに重点を置いている場合:RFスパッタリングは、その作業に必要な適切なツールです。

- 両方の材料タイプを含む研究開発用の単一の汎用システムが必要な場合:RFスパッタリングシステムは、初期コストが高く、成膜速度が遅いにもかかわらず、必要な本質的な柔軟性を提供します。

最終的に、この電荷管理における根本的な違いを理解することで、材料の物理学に基づいて適切なツールを選択できるようになります。

まとめ表:

| 特徴 | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 電源 | 直流(DC) | 高周波(AC) |

| ターゲット材料 | 導電性材料(金属) | すべての材料(導体および絶縁体) |

| 電荷蓄積 | 絶縁体で発生し、プロセスを停止させる | ACサイクルによって中和され、蓄積なし |

| 成膜速度 | 高い | 低い |

| 動作圧力 | 高い(約100 mTorr) | 低い(15 mTorr未満) |

| 膜品質 | 良好 | より高密度で高品質 |

| システムコスト | 低い | 高い |

| 最適用途 | 高速で経済的な金属成膜 | 酸化物、窒化物、セラミックスの汎用成膜 |

まだどのスパッタリング方法があなたのプロジェクトに適しているか不明ですか? KINTEKの専門家がお手伝いします。私たちは、薄膜成膜のあらゆるニーズに対応する実験装置と消耗品の提供を専門としています。導電性金属を扱っている場合でも、複雑な絶縁セラミックスを扱っている場合でも、高品質で信頼性の高い結果を達成するための完璧なシステムを選択するお手伝いをいたします。

今すぐ当社のチームにお問い合わせください。パーソナライズされたコンサルテーションを通じて、KINTEKがお客様のラボの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用試験ふるいおよびふるい機