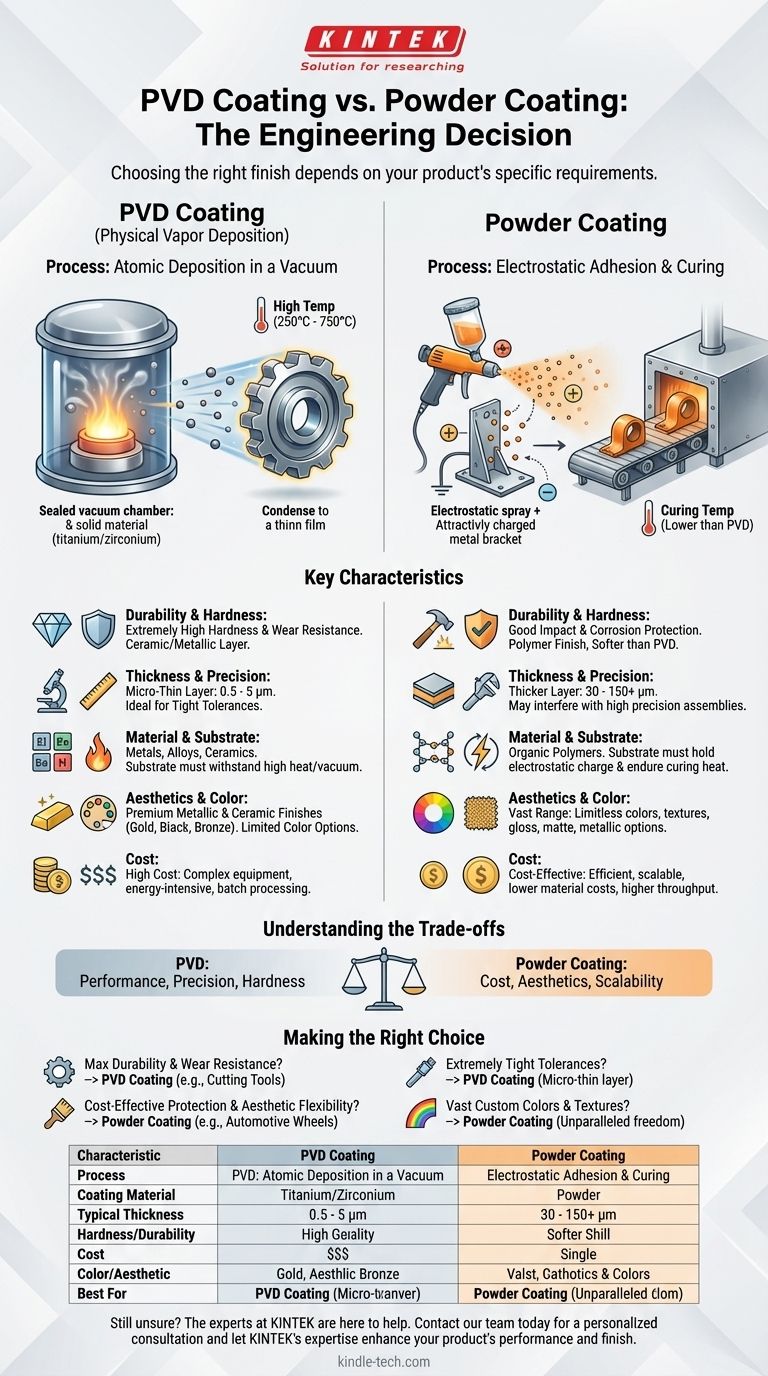

適切な表面仕上げを選ぶことは、重要なエンジニアリング上の決定です。根本的に、これら2つのプロセスの違いは、材料と適用方法にあります。物理蒸着(PVD)は、金属またはセラミック材料の非常に薄く、耐久性の高い膜を表面に堆積させる真空ベースのプロセスであり、一方、粉体塗装は、より厚いポリマー粉末の層を静電的に塗布し、その後熱で硬化させるものです。

PVDと粉体塗装のどちらを選ぶかは、「どちらが優れているか」ではなく、製品の特定の要件にどちらが合致するかという問題です。PVDは、高性能部品向けに極薄層で優れた硬度と耐摩耗性を提供し、一方、粉体塗装は、費用対効果が高く、保護的で、豊富なカラーパレットを持つ装飾的な仕上げを提供します。

根本的な違い:適用プロセス

どちらの仕上げがあなたに適しているかを理解するためには、まずこの2つのプロセスがいかに根本的に異なるかを把握する必要があります。その方法がコーティングの最終的な特性を決定します。

PVD:真空中の原子堆積

物理蒸着は、真空チャンバー内で発生するハイテクプロセスです。チタンやジルコニウムなどの固体源材料が原子または分子状態に蒸発されます。

これらの蒸発した粒子は真空を通過し、コーティングされる部品上に凝縮され、その表面に強力に結合した、非常に密度の高い薄膜を形成します。このプロセスは、多くの場合250°Cから750°Cの高温で行われます。

粉体塗装:静電付着と硬化

粉体塗装は、はるかに異なる非真空プロセスです。静電気を利用して、乾燥したポリマー粉末を表面に塗布します。

コーティングされる部品は電気的に接地され、粉末はスプレーされる際に正の電荷を与えられます。この電荷の差により、粉末が部品に付着します。その後、コーティングされた部品は硬化炉に移され、熱によって粉末が溶けて滑らかで連続的な均一なシェルを形成します。

主要な性能特性の比較

塗布方法の違いは、性能に大きく異なる結果をもたらします。各プロセスは異なる分野で優れています。

耐久性と硬度

硬度と耐摩耗性に関しては、PVDが明らかに優れています。セラミックまたは金属層を堆積させるため、結果として得られる表面は非常に硬く、摩耗、腐食、高温に耐性があります。

粉体塗装は、ポリマー(プラスチック)仕上げであるため、はるかに柔らかいです。腐食や衝撃に対して優れた保護を提供しますが、PVDコーティングが耐えられるような厳しい摩耗に耐えるようには設計されていません。

膜厚と精度

PVDコーティングは非常に薄く、通常0.5〜5マイクロメートル(μm)です。このため、PVDは切削工具や複雑な機械部品など、厳密なエンジニアリング公差を持つコンポーネントに理想的な選択肢となります。コーティングが部品の寸法を変えることはありません。

粉体塗装ははるかに厚い層を形成し、多くの場合30〜150マイクロメートル以上です。この厚さは堅牢な保護を提供しますが、高精度を必要とする部品の組み立てや機能に干渉する可能性があります。

材料と基材の適合性

PVDは、金属、合金、セラミックなど、幅広い材料を堆積させることができます。ただし、コーティングされる基材は、PVDチャンバーの高温と真空環境に耐えられる必要があります。

粉体塗装は、有機ポリマーの塗布に限定されます。基材の主な要件は、静電荷を保持でき、変形せずに低い硬化温度に耐えられることです。

トレードオフの理解:コスト vs. 美観

最終的な決定は、性能要件と予算および美観の目標とのバランスによって決まるでしょう。

コストの方程式

PVDは粉体塗装よりも著しく高価です。コストは、洗練された真空装置、高いエネルギー消費、そしてより遅く、より複雑なバッチ処理によって引き上げられます。

粉体塗装は、非常に効率的でスケーラブルな工業プロセスです。装置はより単純で、材料コストは低く、スループットははるかに高いため、幅広い用途にとって費用対効果の高いソリューションとなります。

視覚的な仕上がりと色のオプション

粉体塗装は、ほぼ無限のオプションを提供します。高光沢からマット、メタリック、テクスチャード加工の表面まで、可視スペクトルのほぼすべての色と、さまざまなテクスチャと仕上げを実現できます。

PVDは、ゴールド、ブラック、ブロンズ、グラファイトなどの、より限定的ではあるものの、多くの場合プレミアムな金属およびセラミック仕上げのパレットを提供します。外観は高級感がありますが、特定の色へのカスタマイズははるかに制限されます。

製品に最適な選択をする

コンポーネントまたは製品の主要な目標に直接役立つプロセスを選択してください。

- 最大の耐久性と耐摩耗性が主な焦点である場合:切削工具、医療用インプラント、銃器部品などの高性能用途には、PVDが優れた選択肢です。

- 美観の柔軟性を備えた費用対効果の高い保護が主な焦点である場合:建築用金属加工品、自動車用ホイール、産業機器などの製品には、粉体塗装が理想的なソリューションです。

- コンポーネントが非常に厳密な公差を持つ場合:厚い粉体塗装は組み立てや機能に干渉する可能性があるため、PVDの極薄の性質が不可欠です。

- 幅広いカスタムカラーとテクスチャが必要な場合:粉体塗装は、PVDでは実現できない比類のない創造的な自由を提供します。

各プロセスの核心を理解することで、性能、外観、コストの正確なバランスをアプリケーションに提供する仕上げを自信を持って選択できます。

要約表:

| 特性 | PVDコーティング | 粉体塗装 |

|---|---|---|

| プロセス | 真空ベースの原子堆積 | 静電スプレー&熱硬化 |

| コーティング材料 | 金属、合金、セラミック | ポリマー粉末 |

| 典型的な膜厚 | 0.5 - 5 μm | 30 - 150+ μm |

| 硬度 / 耐久性 | 極めて高い、耐摩耗性 | 良好な耐衝撃性&耐食性 |

| コスト | 高 | 費用対効果が高い |

| 色と美観のオプション | 限定された金属/セラミック仕上げ | 幅広い色とテクスチャ |

| 最適な用途 | 高性能部品、厳密な公差 | 装飾仕上げ、費用対効果の高い保護 |

どちらのコーティングがあなたのコンポーネントに適しているかまだ不明ですか? KINTEKの専門家がお手伝いします。当社は、表面工学および材料試験用 advanced lab equipment と消耗品の提供を専門としています。高性能ツールを開発している場合でも、消費者製品を開発している場合でも、耐久性、美観、予算に関する仕様を満たす適切なプロセスを選択できるようお手伝いします。今すぐ当社のチームにご連絡ください。KINTEKの専門知識が、お客様の製品の性能と仕上げを向上させます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ