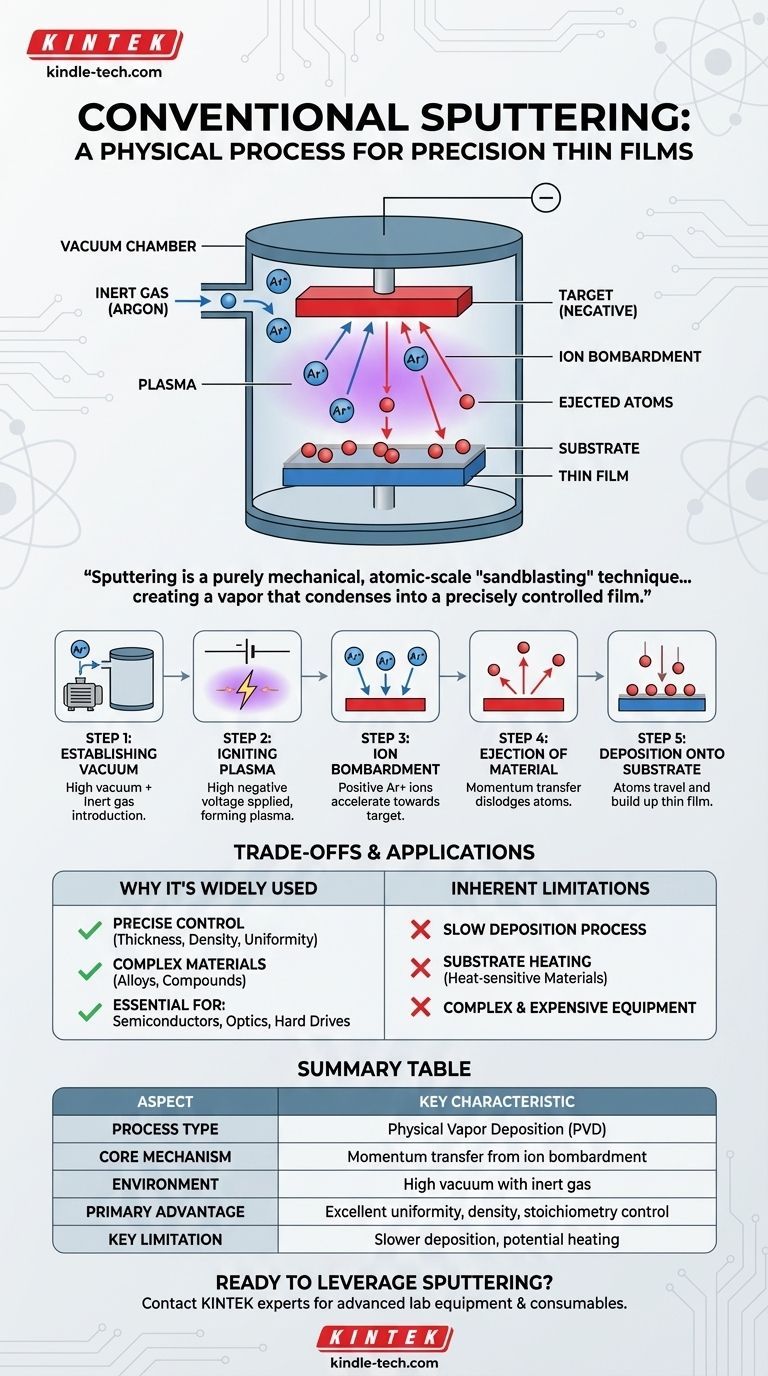

従来のスパッタリングは、本質的に物理的なプロセスであり、高エネルギーイオンを使用してターゲットと呼ばれるソース材料から原子を叩き出し、それが基板上に堆積して非常に均一な薄膜を形成します。このプロセス全体は、生成されるコーティングの純度と制御を保証するために、通常アルゴンである不活性ガスで満たされた真空チャンバー内で行われます。

スパッタリングは化学反応や溶融プロセスではありません。これは純粋に機械的な原子スケールの「サンドブラスト」技術であり、励起されたプラズマがターゲットから材料を叩き出すための運動量を提供し、凝縮して精密に制御された膜を形成する蒸気を生成します。

スパッタリングプロセスのメカニズム

スパッタリングは、一連の制御された物理現象に依存する物理気相成長(PVD)の一種です。各ステップを理解することが、その精度を理解するための鍵となります。

ステップ1:真空環境の確立

プロセス全体は、ターゲット材料と基板を密閉チャンバー内に配置することから始まります。このチャンバーは、プロセスを妨害したり、膜内に閉じ込められたりする可能性のある空気やその他の汚染物質を除去するために、高真空まで排気されます。

真空が達成されると、少量の制御された不活性ガス(通常はアルゴン)が導入されます。

ステップ2:プラズマの点火

ターゲット材料に高い負電圧が印加されます。この強い電場が不活性アルゴンガスを励起し、アルゴン原子から電子を剥ぎ取ります。

これにより、正に帯電したアルゴンイオン(Ar+)と自由電子で構成される、自己維持的なプラズマ(光る物質の状態)が生成されます。

ステップ3:イオン衝撃

正に帯電したアルゴンイオンは、電場によって負に帯電したターゲットに向かって強力に加速されます。

それらはかなりの運動エネルギーをもってターゲットの表面に衝突します。

ステップ4:ターゲット材料の放出

この高エネルギーの衝突は運動量伝達イベントです。衝突の力は、ターゲットの表面から原子を物理的に叩き出す、つまり「スパッタリング」するのに十分です。

これらの放出された粒子は通常、イオンではなく中性原子です。それらはターゲットからまっすぐな線で離れて移動します。

ステップ5:基板への堆積

スパッタされた原子は真空チャンバーを横切り、それらを受け止めるように戦略的に配置された基板に衝突します。

基板に当たると、これらの原子は凝縮し、層を重ねて徐々に蓄積し、薄く、高密度で、非常に均一な膜を形成します。

トレードオフと応用の理解

あらゆる技術プロセスと同様に、スパッタリングには特定の用途に適した明確な利点と制限があります。

スパッタリングが広く使用される理由

スパッタリングの主な強みは、その制御性と多用途性です。これにより、膜の厚さ、密度、均一性を正確に管理できます。

材料を物理的に移動させるため、合金や化合物などの複雑な材料を、元の化学組成を維持したまま堆積させるのに優れています。これにより、半導体、光学コーティング、ハードドライブ、その他の高性能電子部品の製造に不可欠となります。

従来のプロセスの固有の制限

従来のスパッタリングは、熱蒸着などの他の方法と比較して、比較的遅い堆積プロセスになる可能性があります。

このプロセスはまた、ターゲットでかなりの熱を発生させ、それが放射されて基板を加熱する可能性があります。これは、プラスチックなどの熱に敏感な材料をコーティングする場合、かなりの欠点となる可能性があります。さらに、必要とされる高真空装置は複雑で高価です。

目標に合った適切な選択をする

スパッタリングを使用するかどうかの決定は、最終膜に要求される特性に完全に依存します。

- 主な焦点が材料の純度と膜の密度である場合: スパッタリングは、高エネルギー堆積により、他の多くの方法よりも不純物が少なく、密着性の高い膜が得られるため、通常は優れています。

- 主な焦点が複雑な合金や化合物のコーティングである場合: スパッタリングは、ターゲット材料の化学量論(元素比)を最終膜で一般的に維持するため、優れています。

- 主な焦点が単純な金属を大面積に迅速にコーティングすることである場合: 熱蒸着などの他のPVD方法の方が、より費用対効果が高く、迅速なソリューションを提供することに気づくかもしれません。

結局のところ、スパッタリングを制御された運動量伝達プロセスとして理解することで、その精度を活用して高性能な薄膜を作成できるようになります。

要約表:

| 側面 | 主な特徴 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | イオン衝撃による運動量伝達 |

| 環境 | 不活性ガス(例:アルゴン)を伴う高真空 |

| 主な利点 | 優れた膜の均一性、密度、化学量論の制御 |

| 主な制限 | 堆積速度が遅い、基板加熱の可能性 |

高性能薄膜のためにスパッタリングを活用する準備はできましたか?

KINTEKでは、精密な材料堆積のための高度なラボ機器と消耗品の提供を専門としています。半導体、光学コーティング、その他の電子部品を開発する場合でも、当社のソリューションは要求される材料の純度と膜の密度を保証します。

当社のスパッタリングシステムがお客様固有のラボのニーズを満たし、研究および生産能力をどのように向上させることができるかについて、当社の専門家を今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス

- ラボ用電動油圧真空熱プレス

よくある質問

- バイオマス反応器にはどのような種類がありますか?変換プロセスに最適な設計の選択

- スローパイロリシス(低温・低速熱分解)の利点は何ですか?炭素隔離のためのバイオ炭生産を最大化する

- パルスDCスパッタリングはDCスパッタリングよりも優れていますか?アークフリー成膜のためのガイド

- 抽出の蒸発法とは?溶媒除去と薄膜コーティングのガイド

- アルミナコーティングされたステンレス鋼撹拌棒を使用することの重要性は何ですか?純アルミニウム合金の均質化を保証する

- 複合担体への白金(Pt)のローディングに必要な装置は何ですか?高分散のための精密撹拌

- MS3合成における特定の塩の機能とは?コスト効率の高いMAX相生産を実現

- 銀導電ペーストの処理に乾燥オーブンを使用する目的は何ですか? LATP電解質界面の最適化