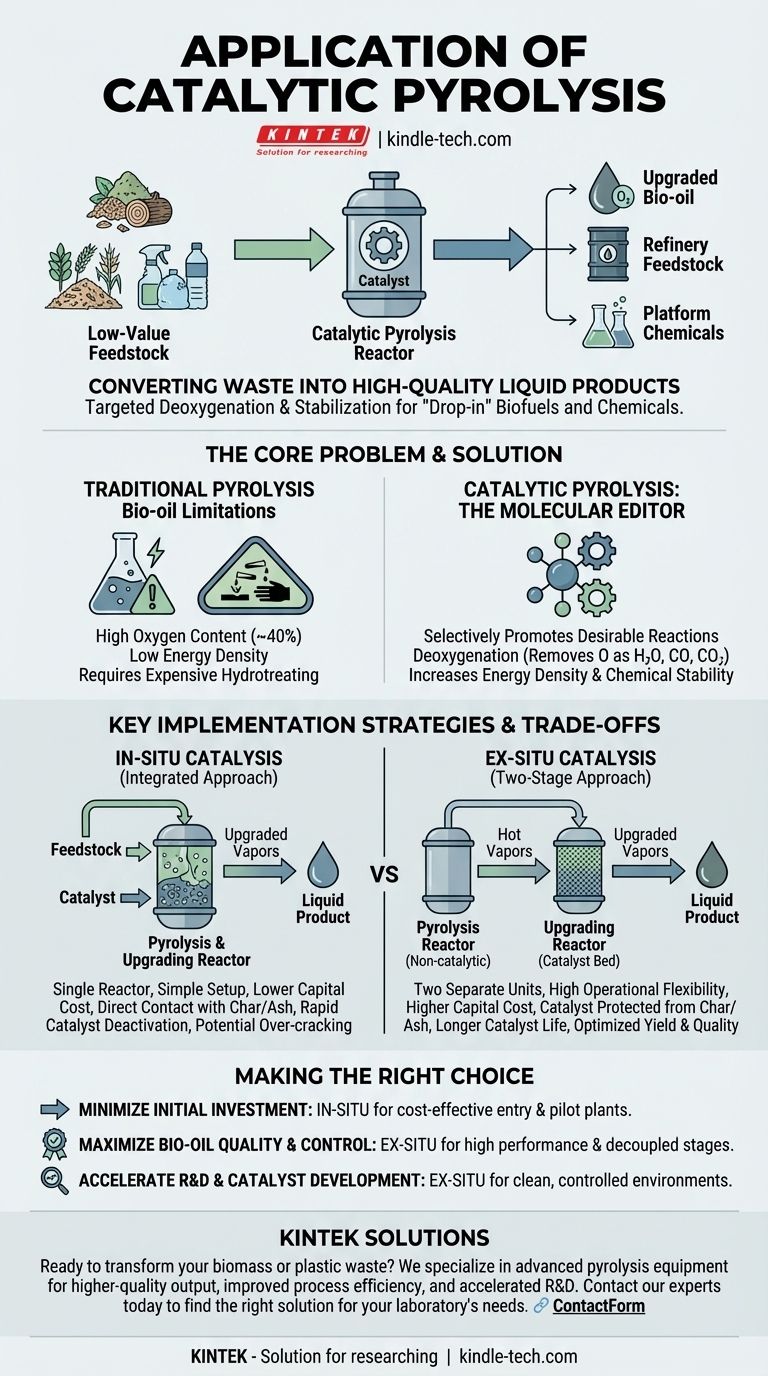

接触熱分解の主な応用は、低価値のバイオマスまたはプラスチック廃棄物を、大幅に高品質な液体製品、すなわちアップグレードされたバイオオイルに変換することです。このプロセスは、生産中に直接オイルの脱酸素化と安定化を目指し、標準的なバイオ燃料、「ドロップイン」燃料、精製原料、または貴重なプラットフォーム化学物質の供給源としてより適したものにすることで、非接触熱分解の主な欠点を克服します。

接触熱分解の核心的な目的は、廃棄物を液体に変換するだけでなく、その液体の品質をリアルタイムで化学的にアップグレードすることです。これにより、より精製され、安定し、価値のある製品を生産し、広範でコストのかかる下流処理の必要性を減らすことを目指します。

接触熱分解が解決する核心的な問題

接触熱分解の応用を理解するためには、まず従来の熱分解の限界を理解する必要があります。

従来の熱分解バイオオイルの限界

標準的な熱分解は、木材、農業残渣、プラスチック廃棄物などの材料を効果的に液化します。しかし、生成されるバイオオイルは非常に酸性で、化学的に不安定であり、大量の酸素(重量で最大40%)を含んでいます。

この高い酸素含有量は、オイルを腐食性にし、エネルギー密度を低くし、従来の化石燃料と混合することを妨げます。標準的な精製施設で使用する前に、多大な費用を要する水素化処理が必要です。

触媒の役割:分子エディター

熱分解プロセスに導入される触媒は、分子エディターとして機能します。その機能は、熱分解蒸気が形成される際に、望ましい化学反応を選択的に促進することです。

これらの反応は主に脱酸素化を含み、酸素原子はH₂O、CO、CO₂の形で蒸気分子から除去されます。これにより、オイルのエネルギー密度と化学的安定性が同時に向上し、より炭化水素に近い最終製品が生成されます。

主要な実施戦略

触媒を導入する方法は、プロセス設計、コスト、結果を根本的に変えます。これらの戦略の選択は、あらゆる実用的な応用において中心的なものです。

in-situ触媒:統合されたアプローチ

この方法では、触媒は単一の熱分解反応器内で原料(例:バイオマス)と直接混合されます。これがin-situ構成です。

主な利点は、その単純さと、1つの主要な反応器容器しか必要としないため、初期設備投資が低いことです。

ex-situ触媒:二段階アプローチ

ex-situ構成では、プロセスは2つの別々のユニットに分割されます。まず、原料は非接触反応器で熱分解されます。生成された高温蒸気は、その後すぐに触媒床を含む2番目の別々の反応器に送られ、アップグレードされます。

この二段階アプローチは、プロセス全体を大幅に制御することができ、熱分解と接触アップグレードの両方のステップを独立して最適化することができます。

トレードオフの理解:in-situ vs. ex-situ

戦略を選択する際には、コスト、性能、運用上の複雑さのバランスを取る必要があります。単一の最良の答えはなく、最適な選択はプロジェクトの目標に完全に依存します。

設備投資 vs. 運用上の柔軟性

in-situシステムは、単一反応器設計のため、建設コストが安価です。これにより、小規模な操作や初期のパイロットプラントにとって魅力的です。

ex-situシステムは、初期設備投資は高くなりますが、はるかに高い運用上の柔軟性を提供します。各段階の温度と滞留時間を独立して制御し、液体収量とアップグレード品質の両方を最大化することができます。

触媒性能と寿命

これは重要な区別です。in-situ熱分解では、触媒はバイオマスからのチャーや無機灰に直接さらされます。これにより、コーキングや被毒による急速な失活が起こり、その有効性と寿命が短くなります。

ex-situアプローチは触媒を保護します。高温蒸気のみが2番目の反応器に入るため、触媒はチャーや灰によって汚染されません。これにより、より長い運用寿命、容易な再生、およびin-situ設定では実現不可能な、より洗練された(そして高価な)触媒を使用する可能性が得られます。

バイオオイル収量 vs. 品質

in-situシステムにおける密接な接触は、望ましい液体分子が価値の低い非凝縮性ガスに分解される過剰分解を引き起こし、最終的なオイル収量を減少させることがあります。

ex-situシステムでは、オペレーターはアップグレード反応器の条件を微調整して、全体の液体収量を過度に減少させることなく、望ましい脱酸素化レベルを達成することができます。

目標に合わせた適切な選択

接触熱分解を使用するかどうか、そしてどのように実施するかという決定は、あなたの主要な目的に合致している必要があります。

- 初期投資の最小化が主な焦点である場合:in-situ設計は、アップグレードされたバイオオイルを生産するための最も直接的で費用対効果の高い方法であり、触媒寿命の短縮とプロセス制御のトレードオフを受け入れます。

- バイオオイルの品質とプロセス制御の最大化が主な焦点である場合:ex-situ構成が優れています。熱分解とアップグレードを分離し、触媒を保護することで、より高い性能と安定性を実現します。

- 研究と触媒開発が主な焦点である場合:ex-situシステムは不可欠です。原料からの干渉なしに触媒性能を正確に測定するために必要な、クリーンで制御された環境を提供します。

最終的に、接触熱分解の応用は、単なる廃棄物の液化から、先進的なバイオ燃料と化学物質の目標生産へと目標を転換する戦略的な決定です。

要約表:

| 特徴 | in-situ触媒 | ex-situ触媒 |

|---|---|---|

| セットアップ | 単一反応器(触媒と原料を混合) | 二段階プロセス(熱分解とアップグレードの反応器が別々) |

| 設備投資 | 初期投資が低い | 初期投資が高い |

| プロセス制御 | 限定的、統合されたプロセス | 高い、各段階の独立した最適化 |

| 触媒寿命 | 短い(チャー/灰にさらされる) | 長い(汚染物質から保護される) |

| 最適用途 | 費用対効果の高い参入、パイロットプラント | オイル品質の最大化、研究、大規模運用 |

バイオマスやプラスチック廃棄物を貴重な資源に変える準備はできていますか?

KINTEKでは、熱分解および接触プロセス用の高度な実験装置を専門としています。新しい触媒の開発、収量の最適化、生産のスケールアップなど、お客様の成功に必要な精度と制御を提供します。

私たちは、バイオエネルギーおよび化学分野のお客様が以下を達成するのを支援します。

- 高品質な出力:バイオ燃料または化学原料としてすぐに使用できる、安定した脱酸素化バイオオイルを生産します。

- プロセス効率の向上:熱分解および接触アップグレードのパラメーターを微調整し、最大の収量と触媒寿命を実現します。

- R&Dの加速:重要な研究開発のための信頼性の高い機器にアクセスします。

お客様のプロジェクト目標について話し合いましょう。今すぐ専門家にご連絡ください。お客様のラボのニーズに合った適切な接触熱分解ソリューションを見つけます。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器