本質的に、ゾル-ゲル法は、化学的前駆体から高品質の薄膜を作製するために使用される多用途な「湿式化学」技術です。真空中で物質を原子レベルで堆積させる物理的手法とは異なり、ゾル-ゲル法は、化学溶液(「ゾル」)を基板表面上に直接ゲル状の固体ネットワークに転移させることによって膜を構築します。このプロセスにより、材料の組成と純度を優れた形で制御できます。

ゾル-ゲル法の中心的な利点は、従来の溶融や焼結技術よりも大幅に低い温度で、均一で高純度の薄膜を生成できることです。これは、精密に設計された特性を持つ先進的な材料を作成するための、強力で低コストな化学的ルートを提供します。

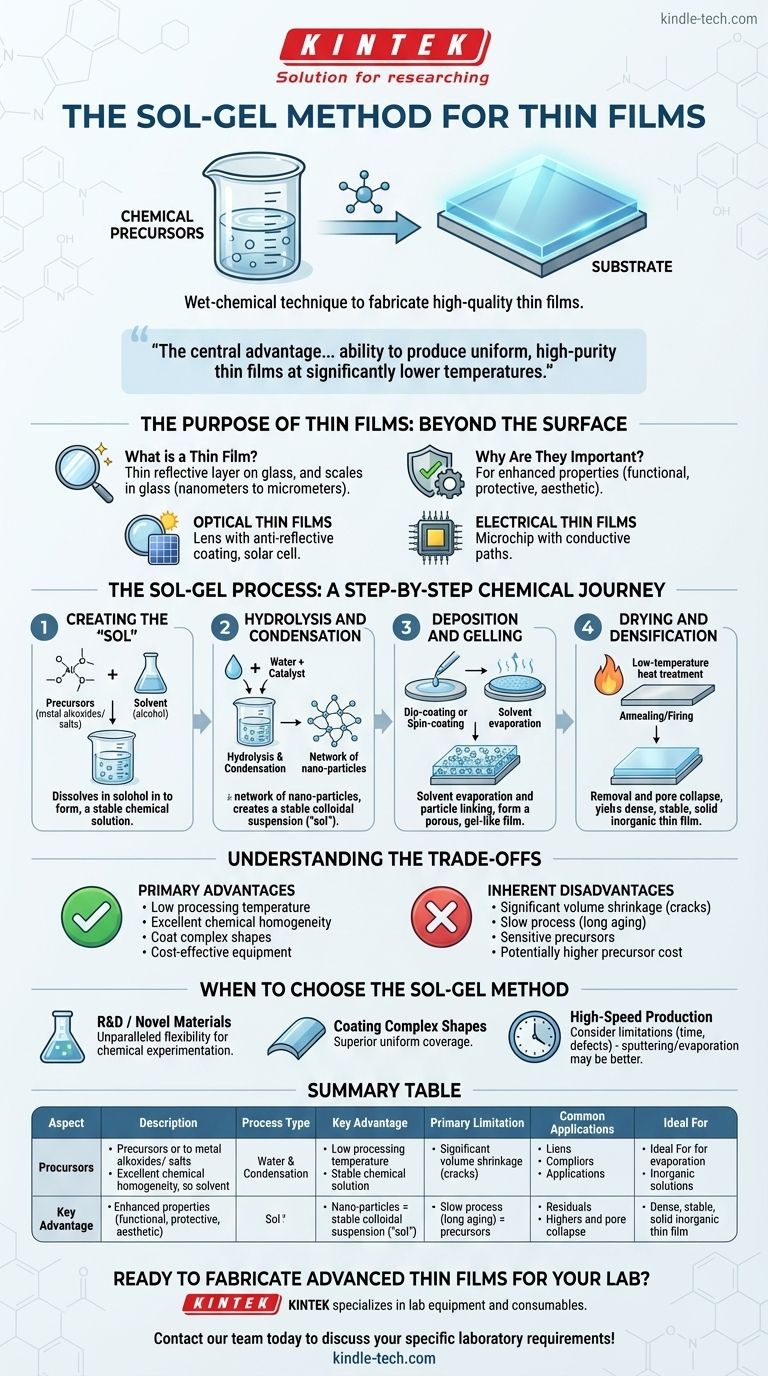

薄膜の目的:表面を超えて

ゾル-ゲル法の価値を理解するためには、まず薄膜の役割を認識する必要があります。これらは単なるコーティングではなく、母材の特性を根本的に変えるように設計された層です。

薄膜とは?

薄膜とは、数ナノメートルから数マイクロメートルの厚さを持つ材料の層のことです。このスケールでは、表面積対体積比が高いため、材料の特性はバルク(塊)状態の特性と劇的に異なることがあります。

一般的な家庭用の鏡が完璧な例です。これは、ガラス板の裏面に施された薄い反射性の金属コーティングであり、それまで存在しなかった新しい光学的界面を作り出します。

なぜこれほど重要なのか?

薄膜は、基板に新しい特性を付与するために使用されます。これらの改良は、機能的、保護的、または審美的なものになり得ます。

一般的な利点には、耐食性および耐摩耗性の向上、耐久性の増加、および特有の光学的または電気的特性が含まれます。これにより、薄膜は数え切れないほどの産業で不可欠な構成要素となっています。

2つの主要なカテゴリー

薄膜は、その主な機能に基づいて、一般的に2つのカテゴリーに分類されます。

- 光学薄膜: レンズの反射防止コーティング、鏡の反射コーティング、太陽電池やモニターの製造に使用されます。

- 電気薄膜: 絶縁体、導体、半導体を作成するために使用され、集積回路やその他の電子デバイスの基礎を形成します。

ゾル-ゲルプロセス:段階的な化学的旅

ゾル-ゲル法は、液体の前駆体を固体無機膜に変換する精密な化学的経路です。このプロセスは通常、4つの主要な段階を含みます。

ステップ1:「ゾル」の作成

プロセスは、多くの場合金属アルコキシドや金属塩などの化学的前駆体を溶媒(通常はアルコール)に溶解させることから始まります。この初期混合物が安定した化学溶液となります。

ステップ2:加水分解と縮合

溶液に水と触媒(酸または塩基)が加えられます。これにより、2つの重要な化学反応が開始されます。

- 加水分解: 前駆体分子が水と反応します。

- 縮合: 加水分解された分子が結合し、液体中に懸濁したナノサイズの粒子のネットワークを形成します。この安定したコロイド懸濁液が「ゾル」です。

ステップ3:堆積とゲル化

ゾルは、ディップコーティングやスピンコーティングなどの技術を用いて基板上に塗布されます。溶媒が蒸発するにつれて、懸濁した粒子は互いに引き寄せられ、結合を続けます。

このプロセスにより連続した固体ネットワークが形成され、残りの液体が固定化され、多孔質のゲル状の膜が生成されます。

ステップ4:乾燥と緻密化

最終段階は、しばしばアニーリング(焼鈍)または焼成と呼ばれる低温熱処理です。この重要な工程により、ゲルの細孔から残留する有機化合物と水が除去されます。

多孔質のゲル構造が崩壊し、目的の最終特性を持つ緻密で安定した固体無機薄膜が得られます。

トレードオフの理解

単一の万能な方法は存在しません。ゾル-ゲル技術には明確な利点がありますが、考慮すべき限界もあります。

主な利点

ゾル-ゲル法の主な強みは、低いプロセス温度(熱に弱い材料のコーティングが可能になる)、および優れた化学的均一性(膜全体にわたる組成の均一性が保証される)です。

さらに、複雑な形状のコーティングが可能であり、一般的に高真空物理堆積システムよりも安価な設備で済みます。

内在する欠点

主な欠点は、ゲルが乾燥して緻密化する際に発生する著しい体積収縮です。これにより内部応力が発生し、厚い膜ではクラック(ひび割れ)につながる可能性があります。

加えて、長い熟成時間や乾燥時間が必要なため、プロセスが遅くなることがあります。また、化学的前駆体は環境中の湿気に敏感である可能性があり、他の方法で使用される原材料よりも高価になる場合があります。

ゾル-ゲル法を選択するタイミング

適切な作製技術の選択は、プロジェクトの目標、予算、材料要件に完全に依存します。

- 研究開発(R&D)または新規材料組成の作成が主な焦点の場合: ゾル-ゲル法は、比較的低コストで化学量論やドーピングを実験するための比類のない柔軟性を提供します。

- 大型または複雑な形状の基板のコーティングが主な焦点の場合: 「湿式」塗布方法は、均一な被覆を達成するという点では、直線的な物理的堆積技術よりも優れていることがよくあります。

- 高速の産業生産が主な焦点の場合: 長いプロセス時間と収縮による欠陥の可能性に注意してください。その場合、スパッタリングや蒸着などの方法の方が適している可能性があります。

この化学的経路を理解することで、驚くほどの精度と制御をもって先進的な薄膜を作製することができます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 湿式化学(化学溶液堆積) |

| 主な利点 | 低温プロセスと優れた化学的均一性 |

| 主な制限 | 乾燥時の著しい収縮、クラックのリスク |

| 一般的な用途 | 光学コーティング、保護層、電子部品 |

| 最適 | R&D、複雑な形状のコーティング、費用対効果の高いプロトタイピング |

あなたの研究室向けに先進的な薄膜を作製する準備はできましたか?

ゾル-ゲル法は、高純度コーティングを作成するための強力なツールです。KINTEKでは、精密なコーティングシステムから信頼性の高い熱処理炉まで、薄膜プロセスを完璧にするために必要な高品質のラボ機器と消耗品の提供を専門としています。

当社の専門家が、優れた材料特性を実現し、研究開発を加速するために必要な適切なツールを選択するお手伝いをします。お客様固有のラボ要件について話し合うために、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器