その核心において、直流(DC)スパッタリングは、超薄膜を作成するために使用される物理気相成長(PVD)技術です。このプロセスでは、高DC電圧を使用してプラズマを生成し、これによりターゲット材料(「ターゲット」)に衝突する高エネルギーイオンが生成されます。この衝突により、ターゲットから原子が物理的に叩き出され、それらが移動して近くの基板上に堆積し、均一なコーティングを形成します。

DCスパッタリングは、導電性材料の薄膜を成膜するための堅牢で簡単な方法です。しかし、直流に依存しているため、本質的に絶縁材料の成膜には不向きであり、これがその最も重要な限界です。

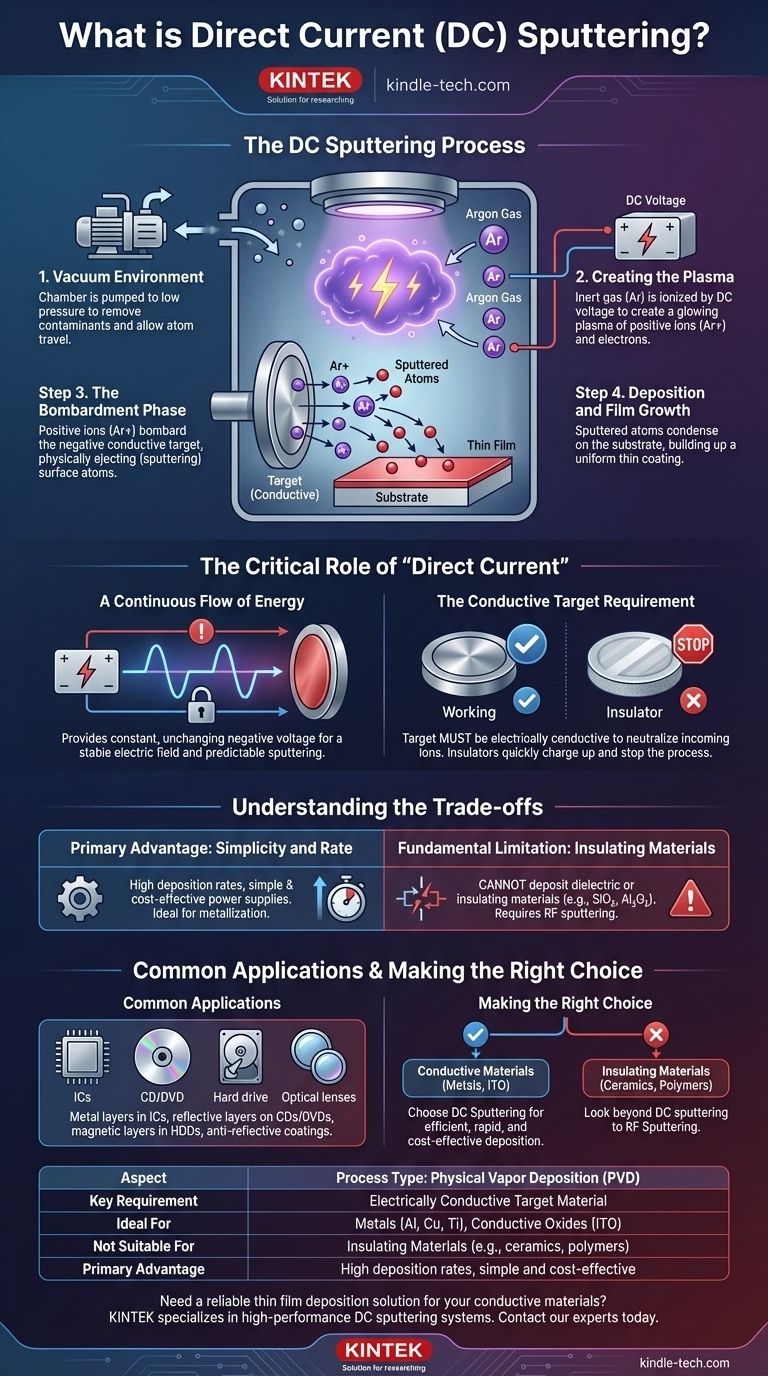

DCスパッタリングプロセスの解剖

DCスパッタリングを理解するには、真空中で行われる精密な原子レベルのサンドブラストプロセスとして視覚化するのが最適です。各ステップは、高品質の膜を製造するために不可欠です。

真空環境

すべてのスパッタリングは、非常に低い圧力に排気された真空チャンバー内で行われます。これには2つの目的があります。1つは、膜を汚染する可能性のある酸素や水蒸気などの不要な原子を除去すること、もう1つは、スパッタされた原子がターゲットから基板まで自由に移動できるようにすることです。

プラズマの生成

真空状態になった後、少量の不活性ガス(通常はアルゴン)が導入されます。次に、ターゲット材料に高い負のDC電圧が印加されます。この強い電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子からなる発光プラズマを生成します。

衝突段階

ターゲットはこのシステムでは陰極(負極)として機能します。正に帯電したアルゴンイオンは、電界によって強制的に加速され、負に帯電したターゲットに衝突します。この衝突は、ターゲット表面から原子を物理的に排出し、または「スパッタリング」するのに十分なエネルギーを持っています。

堆積と膜成長

放出されたターゲット原子は、低圧チャンバー内を移動し、近くに戦略的に配置された基板に衝突します。到着すると、これらの原子は凝縮し、基板表面に徐々に堆積して、数ナノメートルから数マイクロメートル厚の薄い固体膜を形成します。

「直流」の重要な役割

DCスパッタリングの「DC」は、その決定的な特徴であり、その主な強みと最大の弱点の両方の源です。

継続的なエネルギーの流れ

直流は、ターゲットに一定の不変の負電圧を供給します。これにより、正イオンをターゲットに向かって継続的に加速する安定した電界が生成され、安定した予測可能なスパッタリング速度が得られます。

導電性ターゲットの要件

このプロセスが機能するためには、ターゲット材料は電気的に導電性である必要があります。正のアルゴンイオンがターゲットに衝突して中和されると、ターゲットはDC電源を介して失われた電子を補充できなければなりません。ターゲットが絶縁体である場合、正電荷がその表面に急速に蓄積し、入射するアルゴンイオンを反発させ、プラズマを消滅させ、事実上スパッタリングプロセスを停止させてしまいます。

トレードオフの理解

すべての用途に完璧な単一のプロセスはありません。DCスパッタリングを使用するという選択は、明確な一連の利点と制限によって決定されます。

主な利点:シンプルさと速度

金属やその他の導電性材料の成膜において、DCスパッタリングは非常に効果的です。電源は比較的シンプルで安価であり、成膜速度は一般的に、より複雑なスパッタリング技術よりも高くなります。このため、半導体製造や光学などの産業におけるメタライゼーションの主要なプロセスとなっています。

根本的な制限:絶縁材料

説明したように、DCスパッタリングは、二酸化ケイ素(SiO₂)や酸化アルミニウム(Al₂O₃)のような誘電体または絶縁材料を成膜するために使用できません。ターゲット表面での正電荷の蓄積を導電的に除去できないことが、決定的な障害となります。これらの材料には、高周波(RF)スパッタリングのような代替技術が必要です。

一般的な用途

DCスパッタリング膜は、非常に広範囲の製品に見られます。これには、集積回路の金属層、CDやDVDの反射層、ハードディスクドライブの磁気層、光学ガラスの反射防止コーティングや導電性コーティングが含まれます。

目標に合った適切な選択をする

正しい成膜方法の選択は、成膜しようとしている材料の電気的特性に帰着します。

- 導電性材料(例:アルミニウム、銅、チタンなどの金属、またはITOなどの導電性酸化物)の成膜が主な焦点である場合:DCスパッタリングは、最も効率的で迅速かつ費用対効果の高い選択肢です。

- 絶縁材料(例:セラミックス、ポリマー、または窒化ケイ素などの誘電体)の成膜が主な焦点である場合:DCスパッタリング以外の、電荷蓄積の問題を克服するように設計されたRFスパッタリングなどの代替手段を検討する必要があります。

導電性ターゲットと絶縁性ターゲットのこの根本的な区別を理解することが、材料に適した成膜プロセスを選択するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要要件 | 電気的に導電性のターゲット材料 |

| 理想的な用途 | 金属(Al、Cu、Ti)、導電性酸化物(ITO) |

| 不適格な用途 | 絶縁材料(例:セラミックス、ポリマー) |

| 主な利点 | 高い成膜速度、シンプルで費用対効果が高い |

導電性材料向けの信頼性の高い薄膜成膜ソリューションが必要ですか?

KINTEKは、精度と効率のために設計されたDCスパッタリングシステムを含む、高性能ラボ機器を専門としています。半導体製造、光学、材料研究のいずれの分野で作業されている場合でも、当社の専門知識により、お客様の特定の導電性コーティングのニーズに合った適切なツールが確実に手に入ります。

今すぐ当社の専門家にお問い合わせください。当社のDCスパッタリング技術がお客様のラボの能力をどのように向上させ、研究開発を加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用電動油圧真空熱プレス

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置