DC反応性スパッタリングは、化合物材料の非常に薄い膜を作成するために使用される真空成膜技術です。純粋な材料を成膜する標準的なスパッタリングとは異なり、この方法では反応性ガス(酸素や窒素など)をプロセスに導入します。このガスはスパッタされた金属原子と化学的に反応し、酸化物や窒化物などの新しい化合物材料を基板表面に直接形成します。

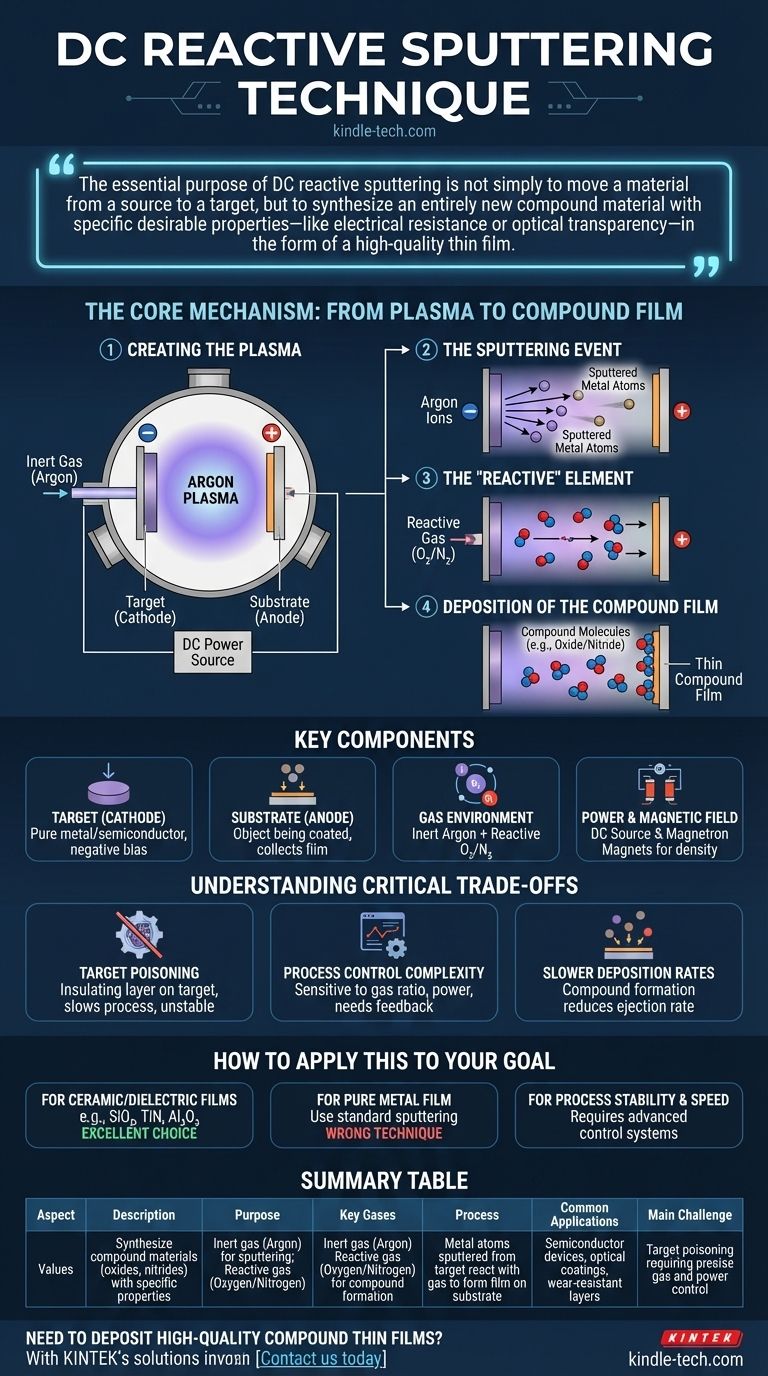

DC反応性スパッタリングの本質的な目的は、材料を単にソースからターゲットに移動させることではなく、電気抵抗や光透過性などの特定の望ましい特性を持つ全く新しい化合物材料を、高品質な薄膜の形で合成することです。

コアメカニズム:プラズマから化合物膜へ

反応性スパッタリングを理解するには、真空チャンバー内で発生する一連の事象に分解して考えるのが最適です。各ステップは、最終的な化合物膜を作成するために、前のステップの上に構築されます。

ステップ1:プラズマの生成

プロセスは、基板(コーティングされる物体)とターゲット(純粋なシリコンやチタンなどのソース材料)を真空チャンバー内に配置することから始まります。次に、チャンバーに少量の不活性ガス(ほとんどの場合アルゴン)が充填されます。強力な直流(DC)電圧が印加され、ターゲットは負の陰極となり、基板ホルダーは正の陽極となります。この高電圧がアルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光性のイオン化ガスを生成します。

ステップ2:スパッタリングイベント

プラズマ中の正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。それらはかなりのエネルギーでターゲット表面を衝突します。この高エネルギーの衝突により、ターゲット材料から個々の原子が物理的に叩き出され、または「スパッタ」され、真空チャンバー内に放出されます。

ステップ3:「反応性」要素

これがこの技術の決定的なステップです。酸素や窒素などの反応性ガスが、慎重に制御された量でチャンバー内に導入されます。スパッタされた金属原子がターゲットから基板に向かって移動する際、これらの反応性ガス分子と相互作用し、化学的に結合します。

ステップ4:化合物膜の成膜

この化学反応により、新しい化合物分子(例:窒化チタンや二酸化ケイ素)が形成されます。これらの新しく形成された分子は、基板への旅を続け、そこで着地して凝縮します。時間が経つにつれて、このプロセスにより、基板表面に化合物膜の薄く、均一で密な層が形成されます。

反応性スパッタリングシステムの主要コンポーネント

すべてのDC反応性スパッタリングシステムは、安定した再現性のあるプロセスを達成するために、いくつかの重要なコンポーネントが連携して動作します。

ターゲット(陰極)

これは主要材料の供給源であり、純粋な金属または半導体(例:タンタル、アルミニウム、シリコン)でできています。プラズマからの正イオンを引き付けるために負にバイアスされています。

基板(陽極)

これは、シリコンウェーハ、ガラススライド、または光学部品など、コーティングされる物体です。通常、接地された陽極上に配置され、そこで新しく形成された化合物材料が収集されます。

ガス環境

システムは2種類のガスを使用します。不活性ガス(アルゴン)はスパッタリングプロセスの主要な駆動力であり、プラズマを生成し、ターゲットを衝突させます。反応性ガス(酸素、窒素)は、最終的な化合物材料を作成する活性成分です。

電力と磁場

DC電源は、プラズマを生成および維持するために必要な安定した電圧を供給します。最新のシステムのほとんどは「マグネトロン」システムであり、ターゲットの背後に強力な磁石を使用しています。これらの磁石はターゲット表面の近くに電子を閉じ込め、プラズマ密度を劇的に増加させ、より低い圧力とより速い速度でプロセスを実行できるようにします。

重要なトレードオフを理解する

強力である一方で、DC反応性スパッタリングは、慎重な管理を必要とする固有の課題を伴う複雑なプロセスです。

ターゲットポイズニング

最も一般的な落とし穴はターゲットポイズニングです。これは、反応性ガスがスパッタされた原子だけでなく、ターゲット表面自体とも反応するときに発生します。これにより、ターゲット上に絶縁層が形成され、スパッタリングレートが劇的に低下したり、電気アークが発生したり、プロセスが非常に不安定になったりする可能性があります。

プロセス制御の複雑さ

最終的な膜の特性は、不活性ガス、反応性ガス、およびスパッタリングパワーの正確な比率に極めて敏感です。目的の化学組成(化学量論)を達成するには、金属スパッタリングレートと反応性ガスの利用可能性との間の安定したバランスを維持するための洗練されたフィードバックシステムが必要です。

成膜速度の低下

一般的に、反応性スパッタリングは純粋な金属ターゲットをスパッタリングするよりも遅いです。ターゲット表面での化合物の形成は、制御された状態であっても、入射イオンあたりの放出原子数を減らし、プロセス時間を延長する可能性があります。

これをあなたの目標に適用する方法

成膜技術の選択は、作成する必要がある材料に完全に依存します。

- 高品質のセラミックまたは誘電体膜の作成が主な焦点である場合:DC反応性スパッタリングは優れた選択肢です。二酸化ケイ素(SiO₂)、窒化チタン(TiN)、酸化アルミニウム(Al₂O₃)などの膜を半導体および光学用途向けに製造するために広く使用されています。

- 純粋な金属膜の成膜が主な焦点である場合:これは間違った技術です。アルゴンなどの不活性ガスのみを使用して、標準的な(非反応性)DCまたはRFスパッタリングを使用する必要があります。

- プロセス安定性と速度が主な焦点である場合:反応性ガスの流量とターゲットポイズニングを管理するために、光放出モニタリングやプラズマインピーダンスフィードバックなどの高度なプロセス制御に投資する必要があります。

最終的に、DC反応性スパッタリングは、高性能な化合物材料を表面に原子レベルで直接設計するための強力な方法を提供します。

要約表:

| 側面 | 説明 |

|---|---|

| 目的 | 特定の特性を持つ化合物材料(酸化物、窒化物)を合成する |

| 主要ガス | スパッタリング用不活性ガス(アルゴン);化合物形成用反応性ガス(酸素/窒素) |

| プロセス | ターゲットからスパッタされた金属原子がガスと反応し、基板上に膜を形成する |

| 一般的な用途 | 半導体デバイス、光学コーティング、耐摩耗層 |

| 主な課題 | 精密なガスおよび電力制御を必要とするターゲットポイズニング |

研究または生産のために高品質の化合物薄膜を成膜する必要がありますか? KINTEKは、半導体、光学、材料科学アプリケーション向けの信頼性の高いスパッタリングソリューションを提供し、実験装置と消耗品を専門としています。当社の専門家が、正確な膜特性と安定したプロセス制御を達成するための適切なシステムを選択するお手伝いをします。今すぐお問い合わせください。お客様の特定のコーティング要件についてご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用アンチクラッキングプレス金型

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器