コールドグラインディングとは、本質的に、材料を粉砕する前に極低温を使用して脆くする高精度な製造プロセスです。クライオジェニックグラインディングまたはクライオミーリングとも呼ばれるこの技術は、物質を、通常は液体窒素で冷却し、その物理的特性を変化させ、熱損傷のリスクなしに極めて微細で均一な粒子に粉砕できるようにするものです。

重要な点は、コールドグラインディングは単に冷却することではないということです。これは、材料の状態を延性から脆性に根本的に変化させ、従来の室温法では物理的に不可能なレベルの粉砕精度と品質を可能にする戦略的な手法です。

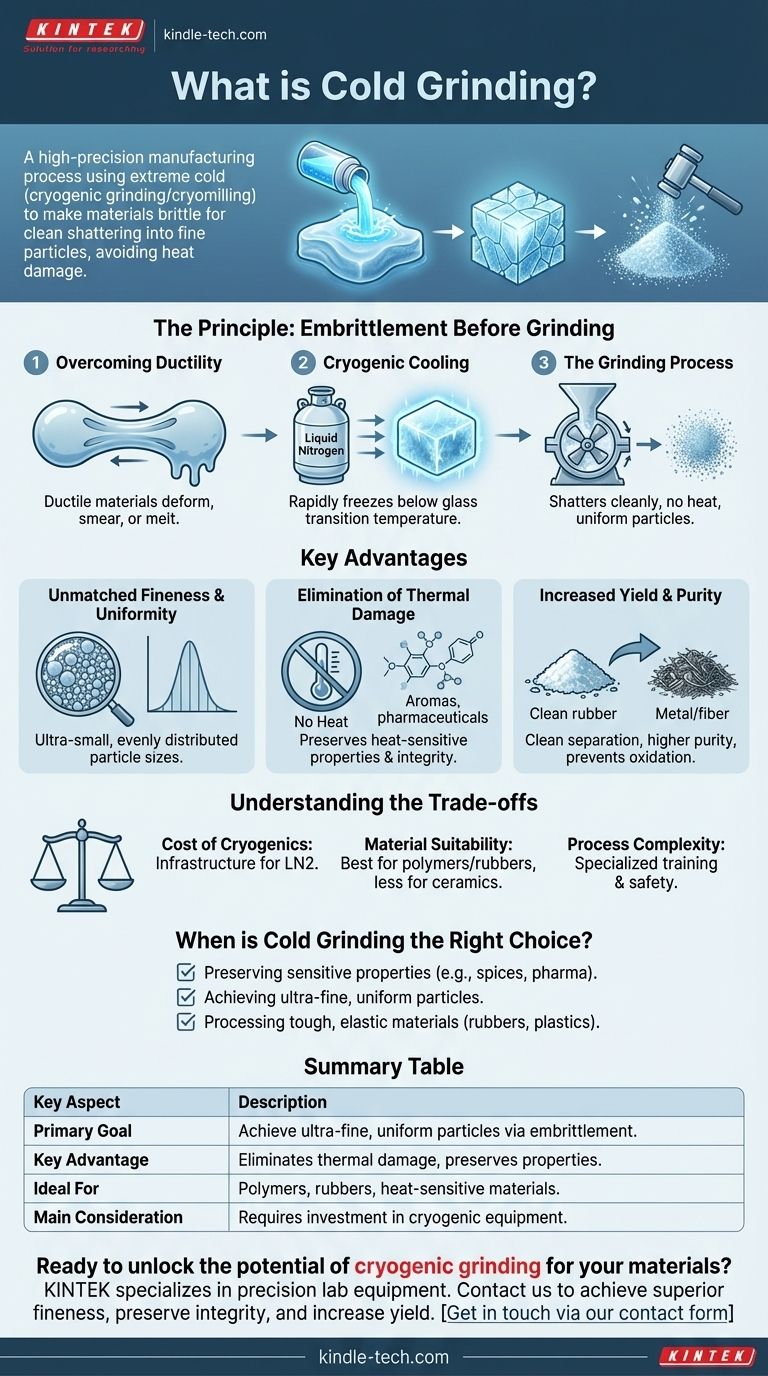

原理:粉砕前の脆化

コールドグラインディングを理解するには、まずそれが解決する問題、つまり特定の材料の固有の靭性を理解する必要があります。

材料の延性の克服

多くの材料、特にポリマー、ゴム、特定の有機物質は、常温では延性があります。これは、それらが丈夫で、弾力性があり、あるいは「ベタつく」ことを意味します。

これらの材料を従来の方法で粉砕しようとすると、摩擦による熱で変形したり、スマッジング(引き伸ばし)したり、溶けたりする傾向があり、きれいに粒子に破砕されません。

クライオジェニック冷却の仕組み

コールドグラインディングは、クライオジェニック流体、最も一般的には液体窒素を導入することでこれを克服します。これにより材料が急速に凍結し、「ガラス転移温度」をはるかに下回る温度に達します。

この時点で、材料はその延性を失い、硬くガラスのような状態になります。例えば、かつてはタフだったゴム片が、ガラス片のように脆くなります。

粉砕プロセス

材料がこの脆化した状態になったら、ミル(パドル式ミルなど)に供給できます。

もはやタフでも弾力性もないため、材料は衝撃を受けるとクリーンに破砕され、破断面に沿って非常に微細で均一な粒子になります。

従来の粉砕方法に対する主な利点

コールドグラインディングの独自のメカニズムは、従来の粉砕では達成できないいくつかの重要な利点をもたらします。

比類のない粒子の微細さと均一性

クライオミーリングは、材料を摩耗させるのではなく破砕することにより、非常に小さく均一に分布した粒子サイズを生成します。これは、高い表面積や正確な配合を必要とする用途に不可欠です。

熱損傷の排除

従来の粉砕は摩擦によりかなりの熱を発生させ、熱に弱い材料を溶かしたり、劣化させたり、破壊したりする可能性があります。

コールドグラインディングは本質的に低温のプロセスです。これにより、香辛料の香りなどの揮発性化合物、医薬品の化学構造、ポリマーの特性の完全性が保たれます。

収率と純度の向上

廃タイヤなどの複合材料の場合、このプロセスによりコンポーネントをきれいに分離できます。脆いゴムは、延性を保っているスチールや繊維から剥がれ落ち、その結果、純粋で利用可能な材料の収率が大幅に向上します。

クライオジェニック雰囲気は酸化も防ぎます。これは、反応性金属を常温で粉砕する際の問題となることがあります。

トレードオフの理解

強力である一方で、コールドグラインディングは特定の考慮事項を伴う専門的な技術です。

クライオジェニクスのコスト

主なトレードオフは、液体窒素の貯蔵と取り扱いにかかる運用コストとインフラです。これにより、初期設定が標準的な粉砕作業よりも複雑で高価になります。

材料の適合性

コールドグラインディングは、低温で著しく脆くなる材料に最も効果的です。これには、ほとんどのポリマー、ゴム、有機材料が含まれます。

セラミックや鉱物など、室温ですでに硬く脆い材料は、クライオジェニック冷却ステップによる恩恵が少なくなるでしょう。

プロセスの複雑さ

クライオジェニックシステムを操作するには、専門的なトレーニングと安全手順が必要です。液体窒素の取り扱いや一貫した温度制御の確保は、常温粉砕にはない複雑さを加えます。

コールドグラインディングが適切な選択肢となるのはいつか?

この方法の選択は、材料と目的とする結果に完全に依存します。

- デリケートな特性の維持が主な焦点の場合: 香辛料、医薬品、反応性化学物質などの材料の熱劣化を防ぐために、コールドグラインディングは不可欠です。

- 超微細で均一な粒子を得ることが主な焦点の場合: 高性能粉末、顔料、先進ポリマーにとって、この方法は常温粉砕では達成できない精度を提供します。

- タフで弾力性のある材料の処理が主な焦点の場合: クライオジェニック脆化は、純度と収率を最大化しながら、ゴムやプラスチックを効率的に分解するための鍵となります。

結局のところ、コールドグラインディングは、そうでなければ手の届かない材料特性を達成するために使用される精密ツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目的 | 材料を脆くすることで、超微細で均一な粒子を実現する。 |

| 主な利点 | 熱損傷を排除し、デリケートな材料特性を維持する。 |

| 理想的な用途 | ポリマー、ゴム、香辛料、医薬品、熱に弱い材料。 |

| 主な考慮事項 | 液体窒素と特殊機器への投資が必要。 |

あなたの材料のクライオジェニックグラインディングの可能性を解き放つ準備はできていますか?

KINTEKは、要求の厳しい実験室用途向けの精密ラボ機器と消耗品を専門としています。クライオジェニックグラインディングソリューションに関する当社の専門知識は、以下の点で役立ちます。

- 優れた粒子の微細さと均一性を実現する。

- 熱に弱い化合物の完全性を維持する。

- タフで弾力性のある材料から収率と純度を高める。

お客様の特定の実験室のニーズに当社のソリューションがどのように対応できるかについて、今すぐお問い合わせください。 お問い合わせフォームからご連絡いただき、お客様のプロジェクトについてお話ししましょう!

ビジュアルガイド

関連製品

- スクリューフィーダー付き液体窒素クライオジェニックグラインダーミルクライオミル

- ラボ用液体窒素粉砕機、プラスチック原料や熱に弱い原料の粉砕に使用

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- 低温水冷タッチスクリーン振動超微粉砕機

- ラボディスクカップ振動ミル(サンプル粉砕用)

よくある質問

- 食品の極低温粉砕とは?風味と香りを保つ究極のガイド

- PETリサイクルにおけるクライオジェニックグラインダーの役割とは? 廃棄物を高反応性マイクロパウダーに変換

- 極低温加工の利点は何ですか?工具寿命、仕上げ、生産性の向上

- HPTに極低温冷却装置を統合することで、どのようなプロセス上の利点が得られますか?究極の結晶粒微細化を実現

- クライオミリング技術とは?優れた純度を持つナノスケール粉末を実現

- カントール合金におけるクライオミーリングの具体的な利点は何ですか?高強度ナノ結晶構造を実現する

- 超微細三酸化タングステン粉末の調製における粉砕機の役割は何ですか?材料の均一性を確保する

- クールグラインディング技術とは何ですか?熱に敏感な材料のための効率的な粉砕を実現