鋳造の世界において、インサートとは、溶融材料が導入される前に金型キャビティに配置される成形済みの物体です。材料が凝固すると、インサートの周囲に形成されたり、インサートと結合したりして、最終部品の不可欠な部分となります。これにより、単純な金型だけでは困難または不可能であった特徴の作成や異なる材料の統合が可能になります。

インサートは単なる金型の一部ではなく、鋳造に内在する限界を克服するために使用される戦略的なツールです。これにより、複雑な内部形状、多材料部品、そしてより保守的で費用対効果の高い工具の作成が可能になります。

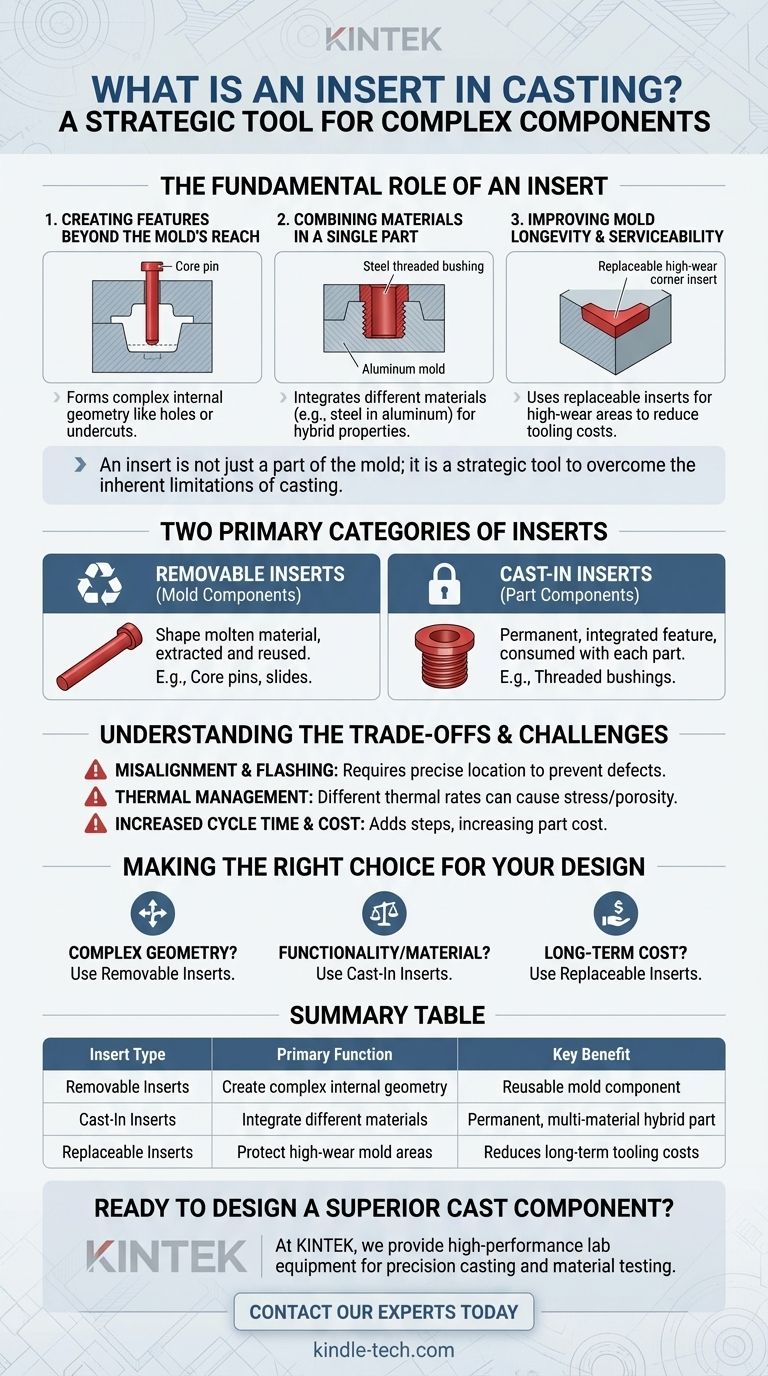

インサートの基本的な役割

インサートを理解することは、金型を単に埋めるべき空洞以上のものとして捉えることです。それは、より複雑な製品を単一の高速ステップで組み立てるための治具となります。

金型の届かない範囲の機能の作成

多くの鋳造部品は、穴、ねじ、通路などの内部形状を必要とします。単純な穴の中には、金型の2つの半分が合わさることで作成できるものもありますが、複雑な内部形状にはインサートが必要です。

一般的な例はコアピンです。これは金型に配置される単純な鋼棒(インサート)です。溶融金属がその周りを流れ、部品が冷却された後、ピンが取り除かれ、完全に形成された滑らかな穴が残ります。

単一部品での材料の組み合わせ

ここにインサートが計り知れない価値を提供する点があります。異なる材料で作られたインサートを金型に配置することで、最終部品の恒久的な一部とすることができます。

これにより、単一材料では達成できない特性を持つハイブリッド部品が作成されます。例えば、丈夫で耐摩耗性のある鋼製ねじブッシングを軽量なアルミニウムハウジングに鋳込むことで、部品全体を重く高価な鋼で作ることなく、耐久性のあるねじを提供できます。

金型の寿命と保守性の向上

鋳造部品の鋭い角や薄いポストのような一部の形状は、金型自体の急速な摩耗を引き起こします。これらの形状を大型で高価な金型ブロックに直接加工することは、リスクを伴います。

代わりに、これらの高摩耗形状は、焼き入れされた工具鋼で作られた小型の交換可能なインサートとして設計できます。形状が摩耗した場合、金型全体を交換するのではなく、小型で安価なインサートを交換するだけで済み、長期的な工具コストを劇的に削減できます。

インサートの2つの主要なカテゴリ

その機能は異なりますが、インサートは部品に残るか金型に残るかに基づいて、主に2つの種類に分類されます。

取り外し可能なインサート(金型部品)

これらは、工具の機能的な部分であり、工具鋼のような耐久性のある材料で作られています。その役割は溶融材料を成形することですが、最終製品の一部ではありません。

部品が固化した後、これらのインサートは部品から取り出され、次のサイクルで再利用されます。コアピン、アンダーカットを作成するためのスライド、ロゴなどが取り外し可能なインサートの例です。

「鋳込み」インサート(部品コンポーネント)

これらのインサートは、最終製品の恒久的で統合された機能となることを意図して金型に配置されます。それらはプロセスで消費され、各部品に新しいものが必要です。

一般的な例としては、電気接点、ベアリング面、補強構造要素、および前述のねじブッシングなどがあります。このプロセスはしばしばインサート成形と呼ばれます。

トレードオフと課題の理解

強力である一方で、インサートの使用には慎重なエンジニアリングが必要であり、管理しなければならない複雑さが伴います。

位置ずれとバリのリスク

高圧の溶融金属が注入される際、インサートは金型内で正しい位置にしっかりと保持されている必要があります。

わずかな動きや隙間でも、金属が「バリ」として意図しない領域に浸透し、欠陥を生じさせたり、金型を損傷させたりする可能性があります。インサートと金型の両方にとって、精密な位置決め機能が重要です。

熱管理の複雑さ

インサート、特に異なる材料で作られたものは、周囲の金型や溶融合金とは異なる速度で加熱および冷却されます。

この熱差は、最終部品に内部応力を引き起こしたり、局所的な気孔を発生させたりする可能性があります。金型の冷却チャネルの設計は、均一な凝固を確保するためにインサートの熱容量を考慮する必要があります。

サイクルタイムとコストの増加

金型にインサートを配置するプロセスは、製造サイクルにステップを追加します。オペレーターによる手作業であろうと自動化であろうと、時間がかかります。

これにより、インサートを使用しない単純な鋳造プロセスと比較して、サイクルタイムと部品あたりのコストが増加する可能性があります。インサートによって追加される価値は、この追加の運用コストを正当化する必要があります。

設計に最適な選択をする

インサートの使用は、明確な製品要件に基づいて行われるべき設計上の決定です。

- 複雑な内部形状の作成が主な焦点である場合:コアピンやスライドのような取り外し可能なインサートを使用して、穴、通路、またはアンダーカットを効率的に形成します。

- 機能性または異なる材料の追加が主な焦点である場合:ねじ付きスタッドや焼き入れされた摩耗面のような鋳込みインサートを使用して、単一ステップで堅牢な多材料ハイブリッド部品を作成します。

- 長期的な製造コストが主な焦点である場合:金型の高摩耗部分を交換可能なインサートとして設計し、高価な工具交換を避け、ダウンタイムを最小限に抑えます。

最終的に、インサートを戦略的な設計要素として捉えることで、より洗練された、機能的で費用対効果の高い鋳造部品を作成することができます。

要約表:

| インサートの種類 | 主な機能 | 主な利点 |

|---|---|---|

| 取り外し可能なインサート | 複雑な内部形状(穴、アンダーカット)の作成 | 再利用可能な金型部品。複雑な形状に効率的 |

| 鋳込みインサート | 異なる材料の統合(例:アルミニウム中の鋼製ねじ) | 恒久的な多材料ハイブリッド部品を作成 |

| 交換可能なインサート | 金型の高摩耗領域を保護 | 長期的な工具コストとダウンタイムを削減 |

優れた鋳造部品を設計する準備はできていますか?

KINTEKでは、精密鋳造および材料試験に必要な高性能ラボ機器と消耗品の提供を専門としています。インサートを使用したプロトタイプ作成であろうと、生産規模の拡大であろうと、当社のソリューションは正確な熱制御と材料分析を実現するのに役立ちます。

一緒に鋳造プロセスを最適化しましょう。今すぐ当社の専門家にお問い合わせください。お客様の特定のラボおよび生産ニーズについてご相談ください!

ビジュアルガイド