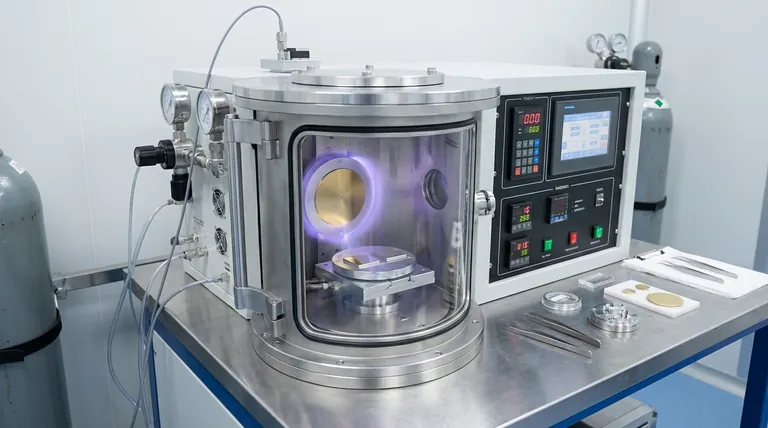

スパッタコーターは、本質的に、材料の非常に薄く均一な層を表面に成膜するために使用される高真空装置です。化学反応や溶融ではなく、物理的なプロセスによって機能します。このプロセスでは、高エネルギーイオンがソース材料(「ターゲット」)を衝突させ、原子を物理的に叩き出し、それらが目的の物体(「基板」)に堆積します。

スパッタコーターは、亜原子レベルのサンドブラスターとして理解するのが最適です。高エネルギーのガスイオンを使用して、ソース材料から原子を正確に削り取り、高度に制御された薄膜として堆積させます。これにより、マイクロエレクトロニクスから強力な顕微鏡用のサンプル準備まで、精密なコーティングを必要とするアプリケーションに不可欠なものとなっています。

スパッタリングが精密コーティングを実現する方法

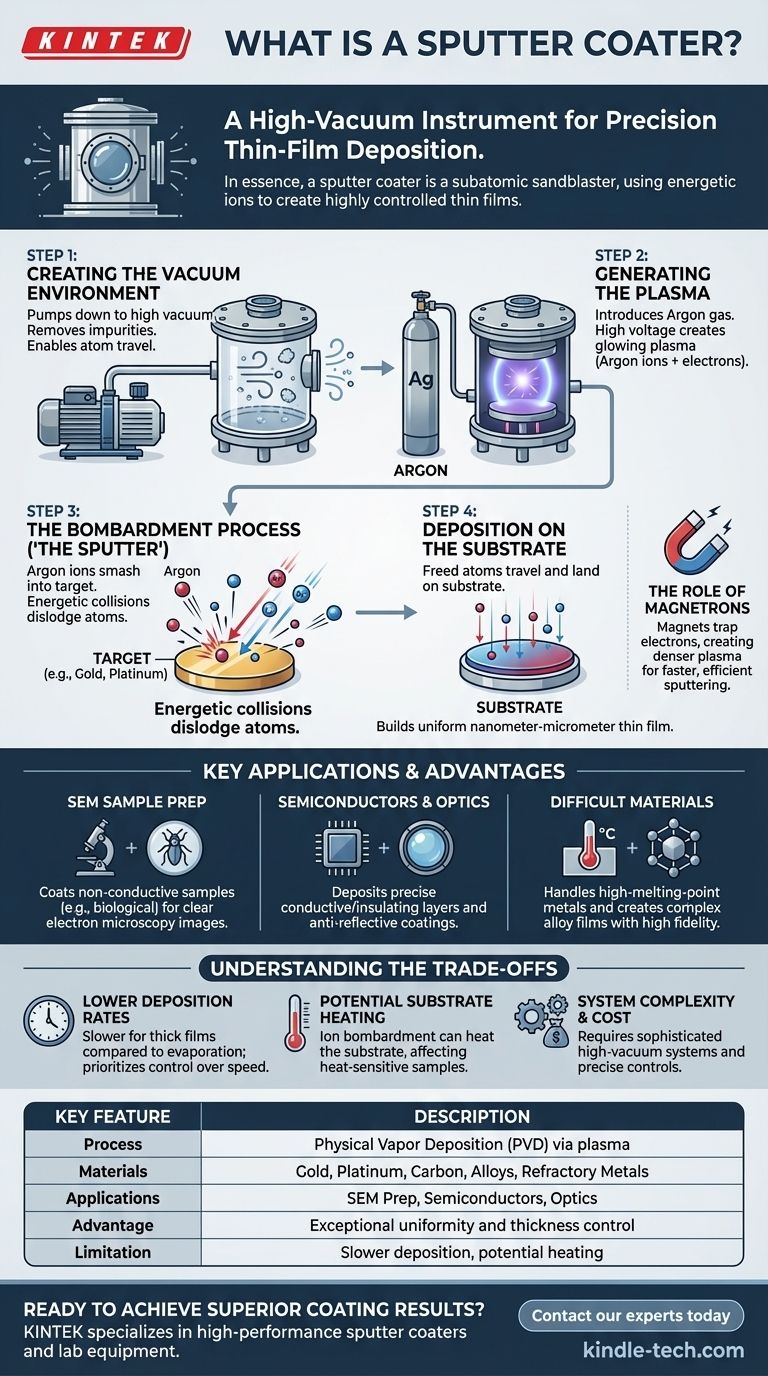

プロセス全体は高真空チャンバー内で行われます。これは、最終的な膜の純度と品質を確保するために不可欠です。各ステップは、特定の厚さと形態を達成するために正確に制御されます。

ステップ1:真空環境の作成

コーティングを開始する前に、チャンバーは高真空に排気されます。これには2つの目的があります。コーティングを汚染する可能性のある大気ガスを除去することと、スパッタされた原子が他の粒子と衝突することなくターゲットから基板まで移動できるようにすることです。

ステップ2:プラズマの生成

少量の制御された不活性ガス、ほとんどの場合アルゴンがチャンバーに導入されます。次に、ターゲット材料(陰極として機能)とチャンバーの間に高電圧が印加されます。この電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオンと自由電子の混合物である光るプラズマを生成します。

ステップ3:衝突プロセス(「スパッタ」)

正に帯電したアルゴンイオンは電界によって加速され、負に帯電したターゲット材料(例:金、プラチナ、または炭素のディスク)に衝突します。この高エネルギー衝突は、ターゲット表面から個々の原子を剥ぎ取る、つまり「スパッタ」するのに十分な力を持ちます。

ステップ4:基板への堆積

ターゲットから新しく解放されたこれらの原子は、真空を直線的に移動し、近くに配置されたサンプル、つまり基板の表面に着地します。原子が一つずつ積み重なり、数ナノメートルから数マイクロメートルまでの非常に薄く均一な膜を形成します。

マグネトロンの役割

多くの最新システムはマグネトロンスパッタコーターです。これらは、ターゲットの背後にある強力な磁石を使用して、ターゲット表面近くの磁場に電子を閉じ込めます。これにより、電子がアルゴン原子と衝突する確率が劇的に増加し、より高密度のプラズマが生成され、スパッタリングプロセスが加速され、はるかに効率的になります。

主な用途と利点

スパッタリングは数ある成膜方法の1つに過ぎませんが、要求の厳しいアプリケーションにとって理想的な選択肢となる特定の利点があります。

電子顕微鏡用サンプルの準備

最も一般的な用途の1つは、走査型電子顕微鏡(SEM)用の非導電性サンプル(昆虫、セラミックス、ポリマーなど)の準備です。SEMは、サンプルが電気的に導電性であることを必要とします。金やプラチナなどの金属の薄層をスパッタリングすることで、電荷の蓄積を防ぎ、鮮明で高解像度の画像を得ることができます。

半導体と光学部品の製造

このプロセスは、半導体産業の要石です。マイクロチップを構築するために必要な導電性または絶縁性材料の精密な層を成膜するために使用されます。また、光学レンズやその他のデバイスに反射防止または反射コーティングを施すためにも使用されます。

困難な材料の処理

スパッタリングは、単純な熱蒸着などの他の方法が不十分な場合に優れています。非常に高い融点を持つ材料(難溶性金属)を成膜したり、複雑な合金の膜を元の組成を維持しながら作成したりすることができます。これは、ターゲットが層ごとにスパッタされるためです。

トレードオフの理解

強力である一方で、スパッタリングは万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

低い成膜速度

熱蒸着のようなプロセスと比較して、スパッタリングは厚い膜を形成するためのより遅い方法である可能性があります。その強みは制御と均一性にあり、速度ではありません。

基板加熱の可能性

高エネルギー粒子(アルゴンイオン、電子、スパッタされた原子)の絶え間ない衝突は、エネルギーを基板に伝達し、基板を加熱します。これは、生物学的サンプルや特定のポリマーなどの熱に敏感な基板にとって重大な問題となる可能性があります。

システムの複雑さとコスト

スパッタコーターは、高真空システム、高電圧電源、精密なガス流量コントローラーを必要とする洗練された装置です。この複雑さは、より単純なコーティング技術と比較して、初期コストとメンテナンス要件が高くなることを意味します。

これをあなたのプロジェクトに適用する方法

成膜技術の選択は、最終目標に完全に依存します。スパッタリングは、精度と制御のためのツールです。

- SEM用の非導電性サンプルを準備することが主な焦点である場合:スパッタリングは業界標準の方法であり、薄く均一で導電性のコーティングを達成するための正しい選択です。

- 複雑な薄膜層を持つデバイスを製造することが主な焦点である場合:スパッタリングは、半導体、センサー、および高度な光学部品に必要な精密な膜厚制御と材料忠実度を提供します。

- 合金または高融点金属を成膜することが主な焦点である場合:スパッタリングは、多くの場合、最も信頼性が高く、時には唯一の実行可能な物理蒸着技術です。

スパッタリングを制御された物理的衝突プロセスとして理解することで、高品質で機能的な薄膜を作成するためのその機能を効果的に活用できます。

要約表:

| 主な特徴 | 説明 |

|---|---|

| プロセス | プラズマ衝突による物理蒸着(PVD) |

| 一般的なコーティング材料 | 金、プラチナ、炭素、合金、難溶性金属 |

| 主な用途 | SEMサンプル準備、半導体製造、光学コーティング |

| 主な利点 | 膜厚と組成に対する優れた均一性と制御 |

| 主な制限 | 成膜速度の低下と基板加熱の可能性 |

優れたコーティング結果を達成する準備はできていますか?

KINTEKは、研究者やエンジニアの精密な要求を満たすように設計された高性能スパッタコーターと実験装置を専門としています。電子顕微鏡用のサンプルを準備している場合でも、次世代の薄膜デバイスを開発している場合でも、当社のソリューションは必要な信頼性と制御を提供します。

今すぐ当社の専門家にお問い合わせください 当社のスパッタリング技術がお客様のラボの能力をどのように向上させ、プロジェクトの成功を加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機

- 卓上型実験室用真空凍結乾燥機