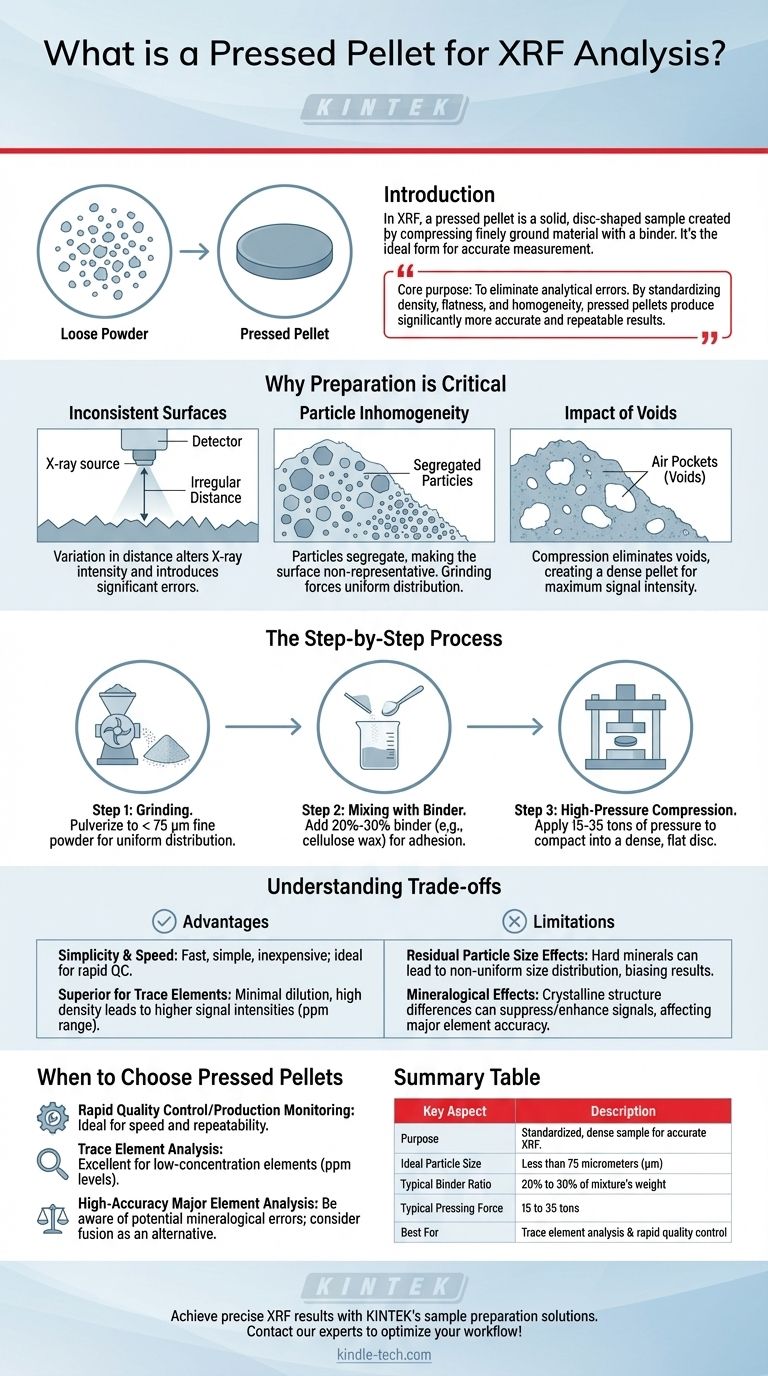

蛍光X線(XRF)分析において、プレス成形ペレットとは、微粉砕された材料を高圧下で圧縮することによって作られる、固体の円盤状の試料です。このプロセスには通常、粉末試料をバインダーと混合してからダイ(金型)でプレスすることが含まれます。目的は、バラバラまたは不規則な試料を、正確なXRF測定に理想的な形状である、完全に平坦な表面を持つ高密度で均質な円盤に変換することです。

プレス成形ペレットを作成する核心的な目的は、一般的な分析誤差の原因を排除することです。試料の密度、表面の平坦さ、均質性を標準化することにより、プレス成形法は、バラの粉末を分析するよりもはるかに正確で再現性の高い結果をもたらします。

根拠:なぜ前処理が重要なのか

XRFは比較的手法であり、未知の試料を既知の校正標準と比較して測定することを意味します。この比較が有効であるためには、試料を機器に対して一貫性があり予測可能な方法で提示する必要があります。

不均一な表面の問題

XRF分光計は、X線源、試料、検出器間の正確な距離に対して校正されています。不規則または非平坦な表面によって引き起こされるこの距離の変動は、測定されるX線の強度を変化させ、最終結果に大きな誤差をもたらします。

粒子の不均一性の問題

バラの粉末では、粒子がサイズと密度に基づいて分離する可能性があります。これは、分析されている表面が試料全体を真に代表していない可能性があり、不正確な測定につながることを意味します。粉砕と加圧は、これらの粒子を固定された均一な分布に押し込みます。

空隙(ボイド)の影響

バラの粉末には空気のポケット、すなわち空隙が含まれており、分析される材料の全体密度を低下させます。圧縮によりこれらの空隙が排除され、X線ビームと相互作用する試料材料の量を最大化し、それによって信号強度を増加させる高密度のペレットが作成されます。

ペレット調製の段階的プロセス

高品質なペレットを作成することは、単純ですが正確なプロセスです。各ステップは、試料の均質性を最大化し、耐久性のある最終製品を生成するように設計されています。

ステップ1:微粉末への粉砕

試料はまず、非常に細かい粉末になるまで粉砕されなければなりません。理想的な粒子サイズは通常、75マイクロメートル(µm)未満です。一貫した細かい粉砕は、最終的なペレット内のすべての構成要素の最適で均一な分布を保証します。

ステップ2:バインダーとの混合

細かい粉末は、セルロースワックスなどの結合剤と徹底的に混合されます。このバインダーは通常、混合物の重量の20%から30%を占めます。これは、圧縮中に試料粒子同士が付着するのを助け、安定した機械的に健全なペレットをもたらします。

ステップ3:高圧圧縮

粉末とバインダーの混合物はダイに注がれ、その後、実験室用プレスにセットされます。混合物は、通常15トンから35トンの間の巨大な圧力にさらされます。この力により粉末が圧縮され、閉じ込められた空気が排出され、滑らかで平坦な分析表面を持つ高密度の固体ペレットが形成されます。

プレス成形ペレットのトレードオフの理解

プレス成形法は強力ですが、限界がないわけではありません。その利点と欠点を理解することは、それを適切に使用するための鍵となります。

利点:シンプルさとスピード

溶融(フュージョン)などのより複雑な手法と比較して、プレス成形ペレットの調製は比較的迅速、簡単、かつ安価です。粉砕機とプレス装置のみが必要であり、迅速な結果が求められる生産管理環境に非常に適しています。

利点:微量元素に最適

このプロセスは希釈が最小限(バインダーのみが追加される)であり、高い試料密度を生み出すため、より高い信号強度につながります。これにより、プレス成形ペレットは、パーツ・パー・ミリオン(ppm)範囲で存在する元素の分析に最適です。

制限:残留粒子サイズの影響

粉砕は役立ちますが、粒子サイズの影響を完全になくすことはできません。一部の鉱物は他の鉱物よりも粉砕が難しく、粒子サイズの不均一な分布につながる可能性があります。これは、特に主要元素の結果に微妙な偏りを生じさせる可能性があります。

制限:鉱物学的影響

異なる鉱物の結晶構造と化学的マトリックスは、X線への応答に影響を与える可能性があります。試料をプレスしても、その鉱物学的性質は変化しません。これらの影響は、特定の元素の信号を抑制または増強し、主要元素の定量精度に影響を与える可能性があります。

分析にプレス成形ペレットを選択するタイミング

この方法が分析目標と一致するかどうかを判断するために、以下のガイドラインを使用してください。

- 迅速な品質管理または生産監視が主な焦点である場合: 特に狭い校正範囲で作業する場合、調製の速さと高い再現性から、プレス成形ペレットは理想的です。

- 微量元素(ppmレベル)の分析が主な焦点である場合: この方法は、高い試料密度が低濃度元素の信号強度を最大化するため、優れています。

- 主要元素の高精度分析が主な焦点である場合: 鉱物学的影響による誤差の可能性に注意し、これらの問題を排除する溶融などの代替手法を検討してください。

最終的に、プレス成形技術を習得することは、幅広い分析課題に対して強力で信頼性が高く、費用対効果の高いツールを提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 目的 | 正確なXRF測定のための標準化された高密度試料を作成すること。 |

| 理想的な粒子サイズ | 75マイクロメートル(µm)未満。 |

| 典型的なバインダー比率 | 混合物の重量の20%から30%。 |

| 典型的なプレス力 | 15トンから35トン。 |

| 最適 | 微量元素分析および迅速な品質管理。 |

KINTEKの試料調製ソリューションで、正確で信頼性の高いXRF結果を実現しましょう。

適切な試料調製は、正確な分析の基盤です。当社の高品質なラボ用プレス、ダイ、消耗品の範囲は、毎回完璧なプレス成形ペレットを作成できるように設計されており、XRFデータが正確で再現性があることを保証します。

品質管理に焦点を当てる場合でも、微量元素検出に焦点を当てる場合でも、KINTEKは貴社の研究室の特定のニーズをサポートするための機器と専門知識を備えています。

XRF試料調製ワークフローの最適化について、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用自動油圧ペレットプレス機