最も単純に言えば、ふるいのメッシュサイズとは、スクリーンの一直線上の1インチあたりに含まれる開口部の数を示します。これは、メッシュ番号が高いふるいほど1インチあたりの開口部が多く、その結果、個々の穴が小さくなり、より微細な粒子を分離できることを意味します。

把握すべき中心的な概念は、逆の関係です。すなわち、メッシュ番号が増加すると、スクリーンを通過できる粒子のサイズは減少します。この単一の原理が、あらゆる用途で正しいふるいを選択するための鍵となります。

ふるいのメッシュの定義方法

粒度分離において再現性があり正確な結果を得るためには、ふるいの側面に記載されている数字を理解することが不可欠です。この数字は任意の等級ではなく、特定の物理的測定値です。

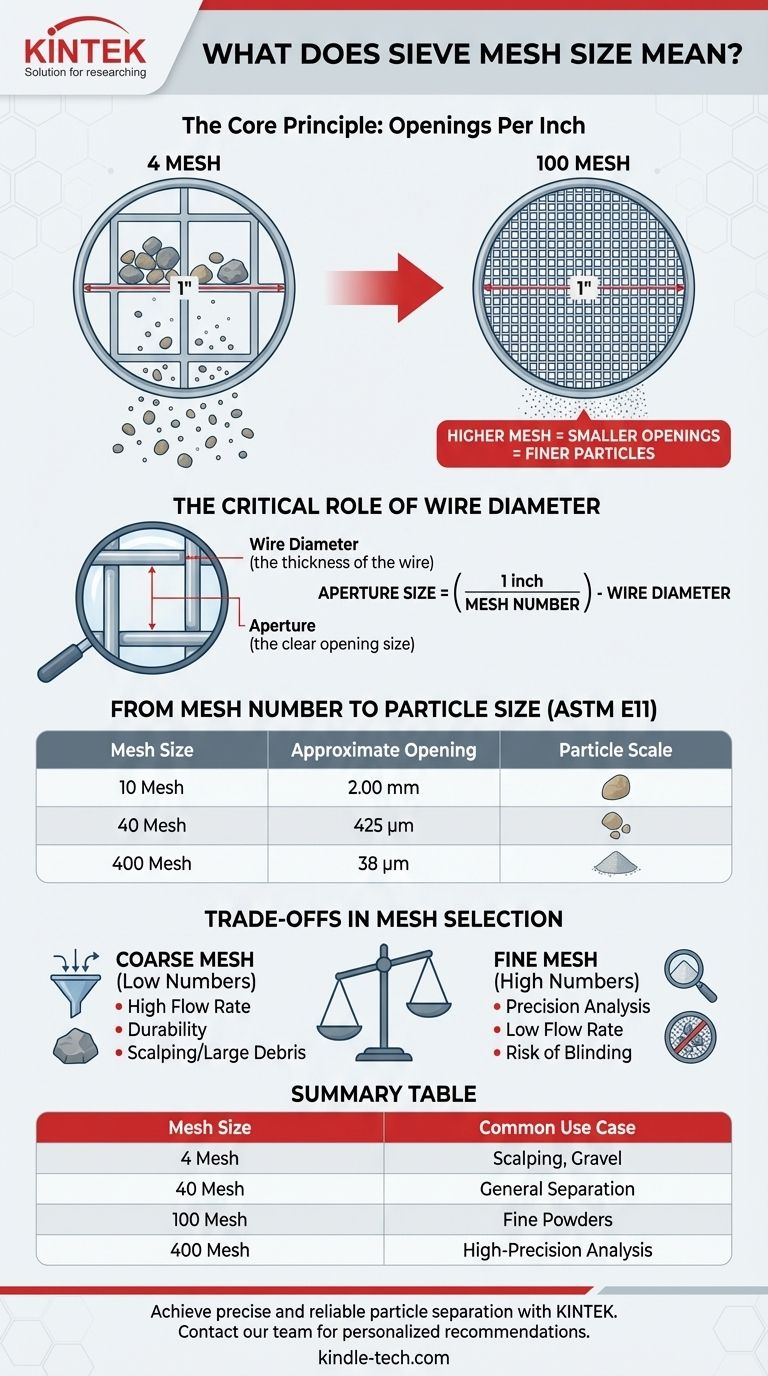

基本原理:1インチあたりの開口部数

メッシュ番号は、ワイヤー布に沿って一直線に1インチの長さにわたる開口部の数を直接数えたものです。例えば、4メッシュのスクリーンには1線形インチあたり4つの開口部がありますが、100メッシュのスクリーンには1線形インチあたり100の開口部があります。

この測定値は、ふるいの一般的な細かさを素早く識別するための標準化された方法を提供します。

ワイヤー径の重要な役割

よくある誤解は、100メッシュのスクリーンは開口部の幅が正確に1/100インチであるというものです。これは、計算でメッシュを織るために使用されるワイヤーの太さも考慮に入れなければならないため、正しくありません。

実際の開口部のサイズ(アパーチャ)は、ワイヤーの中心間の間隔からワイヤー径を差し引くことによって決定されます。これが標準化された仕様が非常に重要である理由です。

メッシュ番号から粒子サイズへ

世界的な一貫性を確保するために、ASTM E11(米国)やISO 3310-1などの規格は、メッシュ番号、必要なワイヤー径、および結果として生じる公称開口サイズとの正確な関係を定義しています。これにより、メッシュ番号をミリメートル(mm)またはマイクロメートル(ミクロン)単位の特定の粒子サイズに直接関連付けることができます。

例えば、ASTM E11規格によると:

- 10メッシュのふるいは2.00 mm(2000 µm)の開口部を持ちます。

- 40メッシュのふるいは425 µm(0.425 mm)の開口部を持ちます。

- 400メッシュのふるいは38 µm(0.038 mm)の開口部を持ちます。

メッシュ選択におけるトレードオフの理解

メッシュサイズの選択は、分離したい粒子のサイズだけでなく、精度、速度、耐久性のバランスにかかっています。

細かいメッシュ(高い番号)

メッシュ番号が高いふるい(例:200メッシュ以上)は精度を重視して設計されています。これらは非常に細かい粉末を分離でき、医薬品や顔料などの業界の品質管理に不可欠です。

欠点は、流量が大幅に減少することです。また、損傷や目詰まり(ブライディング)と呼ばれる現象に対してより敏感になります。

粗いメッシュ(低い番号)

粗いふるい(例:4~20メッシュ)は頑丈で、非常に高い処理能力を可能にします。これらはバルク材料から大きな汚染物質を除去する「スカルピング」や、砂利や砂などの大きな凝集体を選別するのに理想的です。

それらの明らかな限界は精度の欠如です。細かい粒子の分析や分離には使用できません。

目詰まりと閉塞の問題

目詰まり(ブライディング)は、メッシュ開口部とほぼ同じサイズの粒子がアパーチャに詰まり、スクリーンを塞ぐときに発生します。これはふるいの効率を劇的に低下させ、細かいメッシュや狭い粒度分布を持つ材料を扱う際によくある課題です。

用途に最適なメッシュの選択

最終的な選択は、分離プロセスの目的に完全に依存します。正しい仕様を決定するために、何を達成しようとしているのかを考慮してください。

- スカルピングまたは大きな破片の除去が主な目的の場合:耐久性と最大の処理能力のために、粗い低番号のメッシュ(例:4~30メッシュ)を使用します。

- 正確な粒子サイズ分析が主な目的の場合:サンプルの粒子分布曲線を決定するために、段階的なメッシュサイズの認定済みスタック(例:35、60、120、200メッシュ)を使用します。

- 液体を特定の純度にろ過することが主な目的の場合:メッシュ番号だけに頼るよりも、除去する必要のある最小の粒子に合わせてミクロン単位のメッシュ開口部を合わせます。

結局のところ、メッシュサイズを理解することは、信頼性が高く効率的な分離を達成するために必要な正確なツールを選択できるようにします。

要約表:

| メッシュサイズ | おおよその開口部(ASTM E11) | 一般的な使用例 |

|---|---|---|

| 4 メッシュ | 4.75 mm | スカルピング、砂利 |

| 40 メッシュ | 425 µm | 一般的な分離 |

| 100 メッシュ | 150 µm | 微粉末 |

| 400 メッシュ | 38 µm | 高精度分析 |

適切なふるいで正確で信頼性の高い粒子分離を実現しましょう。 KINTEKの専門家は、正しいメッシュサイズの選択がラボの精度と効率にとって極めて重要であることを理解しています。特定のタスクのための単一のふるいが必要な場合でも、詳細な粒子分析のための認定済みスタック一式が必要な場合でも、当社はニーズに合わせて調整された高品質の実験装置を提供します。お客様の用途についてご相談いただき、個別のおすすめを得るために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド