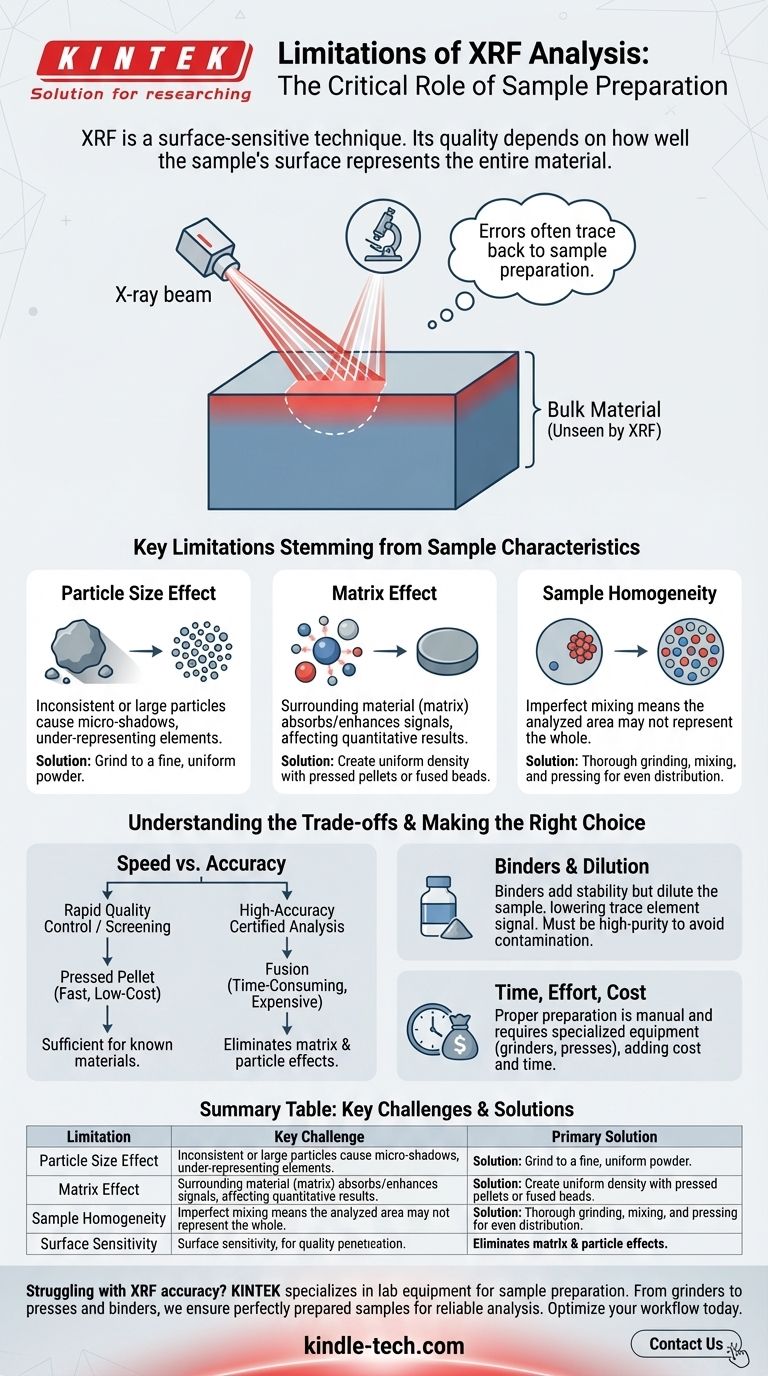

X線蛍光(XRF)分析の主な限界は、技術の基礎となる物理学にあるのではなく、サンプルの物理的な調製にあるのです。強力で非破壊的な手法ではありますが、XRFデータの品質は、サンプルが装置にどのように提示されるかに根本的に依存します。エラーや不正確さは、ほぼ常にサンプルの均質性、粒子サイズ、表面品質の問題に起因します。

重要な点は、XRFが表面に感度の高い分析技術であるということです。したがって、その限界は、サンプルの表面が材料全体をどれだけよく代表しているかによって定義され、正確な結果を得るためには、細心の注意を払ったサンプル調製が最も重要な要素となります。

サンプル調製の中心的な役割

XRF分析は、サンプルに高エネルギーX線を照射し、内部の原子を蛍光(二次X線を放出)させることによって機能します。装置はこれらの二次X線のエネルギーと強度を検出して、存在する元素を同定し定量します。

主X線は材料のごく浅い深さまでしか浸透しないため、この技術は本質的に表面に焦点を当てています。この一つの事実は、その実用的な限界のほとんどの原因となっています。

表面品質が最も重要である理由

表面がバルク材料を完全に代表していない場合、結果は歪んでしまいます。データを正確にするためには、サンプルは均質で、平坦で、X線透過深度に対して無限に厚い必要があります。

調製の目的

粉砕、研磨、プレス、融解といったすべてのサンプル調製ステップは、これらの物理的な限界を克服するために設計されています。目的は、X線ビームに対して均一で代表的な面を提示するサンプル標本を作成することです。

サンプル特性に起因する主な限界

XRFの課題は、ほぼすべて「マトリックス効果」として知られるサンプル自体の物理的および化学的な干渉を克服することに関連しています。

粒子サイズ効果

不均一または大きな粒子サイズは誤差の大きな原因となります。大きな粒子はマイクロシャドウを作り出し、検出器に到達する前に周囲の小さな粒子からの蛍光X線を吸収または散乱させることがあります。

これにより、一部の元素が過小評価され、他の元素が過大評価されます。適切な研磨により微細で均一な粉末にすることが、この限界を軽減する唯一の方法です。

マトリックス効果

関心のある元素を取り囲む材料(マトリックス)が、その蛍光信号を吸収または増強することがあります。例えば、マトリックス中の重元素は、軽元素からの信号を吸収し、その濃度が実際よりも低いと見なされることがあります。

これは定量分析にとって重大な限界です。プレスペレット、またはより高い精度のためには融解ビードを作成することは、マトリックス密度を均一にし、これらの効果をより予測可能で補正可能にするのに役立ちます。

サンプルの均質性

サンプルが完全に混合されていない場合、X線ビームによって分析される小さな領域が全体を代表していない可能性があります。ある元素の高濃度のポケットは、不正確なバルク測定値をもたらします。

この限界は、徹底的な粉砕、混合、プレスによって克服され、すべての成分がサンプルペレット全体に均等に分散されます。

トレードオフの理解

サンプルを調製するために行われるすべてのステップは、労力、コスト、および最終結果に要求される品質とのバランスです。これらのトレードオフを理解することが、XRFの限界を管理するための鍵となります。

手法の選択:速度 vs. 精度

プレスペレット法は、迅速で低コストであり、多くの用途で高品質の結果をもたらすため一般的です。これは、粉末状のサンプルを密で平坦なディスクに圧縮することを含みます。

しかし、複雑な材料のマトリックス効果を完全になくすことはできない場合があります。最高の精度を得るためには、サンプルをホウ酸リチウムなどのガラスフラックスに溶解する融解が、完全に均質なサンプルを作成しますが、より時間と費用がかかります。

バインダーと希釈の役割

バインダーは、堅牢で安定したペレットを形成するのを助けるために、サンプル粉末と混合されることがよくあります。これはトレードオフをもたらします。

バインダーはサンプルを希釈するため、信号強度が低下し、微量元素の検出が困難になる可能性があります。また、バインダーは測定しようとしている元素を含んでいてはならず、汚染を引き起こさないようにする必要があります。

時間、労力、コスト

適切なサンプル調製は、手作業であり、しばしば時間のかかるプロセスです。グラインダーやプレスなどの特殊な機器の必要性はコストを増加させます。この実用的な限界は、ハイスループットのニーズに対しては、各サンプルに費やす時間と要求される精度とのバランスを取る必要があることを意味します。

目標に合わせた適切な選択をする

XRFを効果的に使用するには、サンプル調製プロトコルを分析目的に合わせる必要があります。

- 高精度の認証付き定量分析が主な焦点である場合: 粒子サイズや鉱物学的効果を完全に排除するために、融解のような厳格なサンプル調製方法を使用する必要があります。

- 既知の材料の迅速な品質管理またはスクリーニングが主な焦点である場合: 絶対値ではなく既知の標準からの逸脱を探していることが多いため、単純なプレスペレット法で十分なことがよくあります。

- 微量元素(ppm)の測定が主な焦点である場合: 主な懸念は汚染であるため、クリーンな研磨装置と高純度のバインダーを使用する必要があります。

XRFの限界が根本的にサンプル調製と結びついていることを理解することで、それを制御し、XRFを例外的に信頼性が高く強力な分析ツールに変えることができます。

要約表:

| 限界 | 主な課題 | 主な解決策 |

|---|---|---|

| 粒子サイズ効果 | 大きな粒子が信号散乱を引き起こす | 微細で均一な粉末に研磨する |

| マトリックス効果 | 周囲の材料が信号を吸収/増強する | プレスペレットまたは融解ビードを使用する |

| サンプルの均質性 | 表面がバルク材料を代表していない可能性がある | 徹底的な粉砕、混合、プレス |

| 表面感度 | 分析が浅い透過深度に限定される | 平坦で代表的な表面を作成する |

XRF分析の精度でお困りですか?信頼できる結果の鍵は、適切なサンプル調製にあります。KINTEKでは、XRFの限界を克服するために設計された実験室機器と消耗品の専門家です。グラインダー、プレス、高純度バインダーを含む当社のサンプル調製ツールの範囲は、正確で再現性のある分析のためにサンプルが完全に調製されることを保証します。迅速な品質管理ソリューションが必要な場合でも、高精度な定量分析が必要な場合でも、KINTEKは研究室のニーズをサポートするための専門知識と機器を備えています。今すぐお問い合わせいただき、当社のXRFワークフローを最適化し、要求される正確な結果を提供するために、どのように協力できるかをご相談ください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- PTFEピンセット用カスタムPTFEテフロン部品メーカー