特定の用途においては堅牢で費用対効果の高い方法である一方で、圧縮成形は万能な解決策ではありません。その主な制約は、生産サイクルの遅さ、部品の複雑さに対する制約、そして射出成形のようなプロセスと比較してより多くの手作業を必要とすることに起因します。これらの要因により、複雑な部品の大量生産にはあまり適していません。

圧縮成形は、特に熱硬化性プラスチックや複合材料から、大型で丈夫で比較的単純な部品を製造するのに優れています。しかし、速度、精度、形状能力における固有のトレードオフがあるため、複雑な大量生産においては他の方法に劣ることがよくあります。

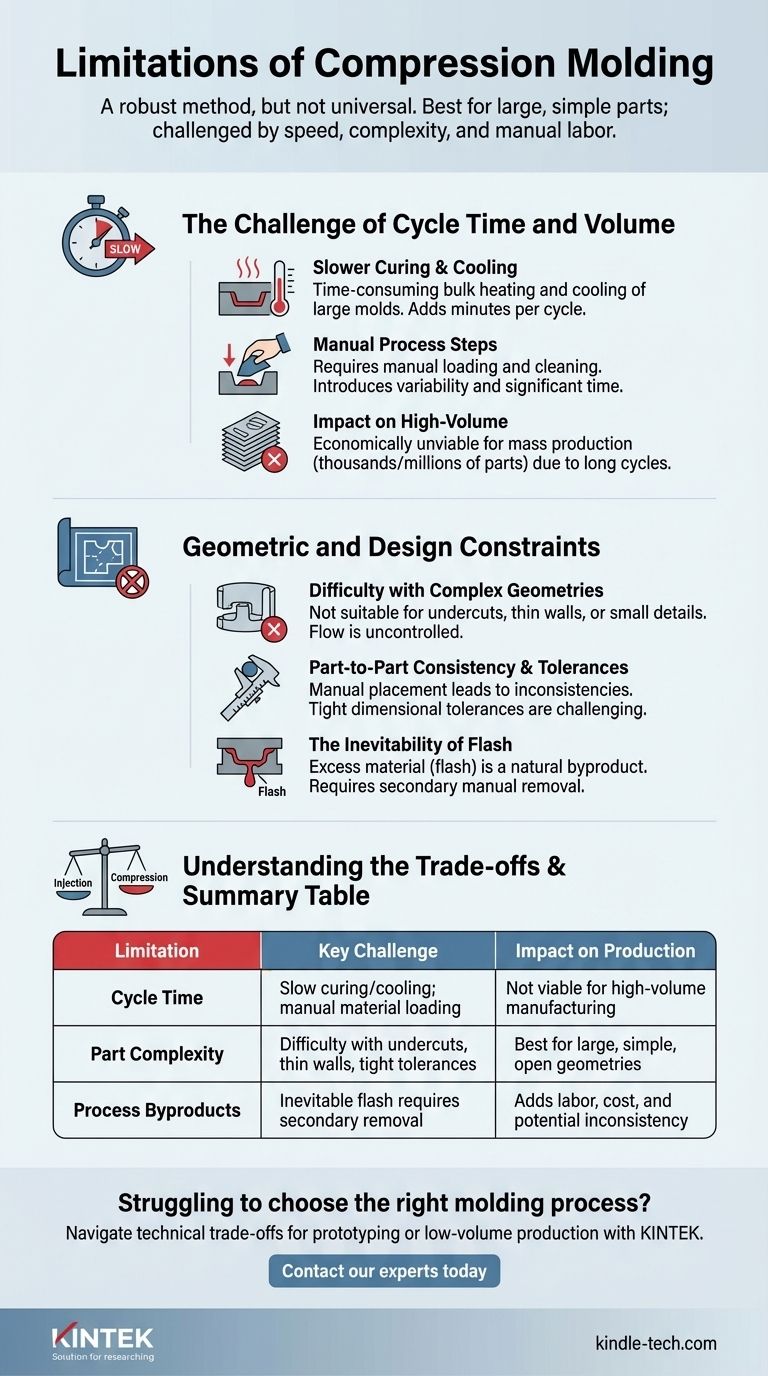

サイクル時間と生産量の課題

圧縮成形の最も重要な制約の1つは、その速度です。単一の部品を製造するために必要な総時間(サイクル時間として知られる)は、より自動化されたプロセスよりもかなり長くなります。

硬化および冷却サイクルの遅さ

このプロセスでは、材料を硬化させるために金型全体を加熱し、その後、部品を取り出す前に冷却することがよくあります。この一括加熱と冷却は時間がかかり、特に大型部品の製造に必要な大きく重い鋼製金型では時間がかかります。

材料が比較的冷たい金型に入る前に加熱される射出成形とは異なり、圧縮成形は金型自体を介した熱伝達に依存するため、各サイクルに数分が追加されます。

手作業による工程

圧縮成形は、多くの場合、半自動または手作業のプロセスです。オペレーターは、各サイクルの前に、材料チャージ(プリフォームまたは粉末)を正確に測定して金型キャビティに配置する必要があります。

硬化後、部品が取り出され、次のサイクルを開始する前に、金型から残留材料やバリを除去して清掃する必要があります。これらの手作業の工程は、ばらつきを生じさせ、かなりの時間を追加します。

大量生産への影響

長い硬化時間と手作業の介入の組み合わせにより、圧縮成形は、何千、何百万もの部品が迅速に必要とされる大量生産には経済的に実行不可能になります。射出成形のようなプロセスは、高速で連続的かつ自動化された操作のために設計されており、大量生産においては部品あたりのコストがはるかに低くなります。

形状および設計上の制約

材料を形状に押し込むというプロセスの基本的な性質は、製造できる部品の種類に明確な制限を課します。

複雑な形状の難しさ

圧縮成形は、比較的単純で開いた形状の部品に最適です。圧力下での材料の流れは、射出成形ほど制御されていません。

アンダーカット、薄肉、小さな穴、または複雑なリブなどの特徴は、信頼性の高い成形が困難または不可能です。材料が硬化し始める前にこれらの微細な部分に流れ込まない可能性があり、不完全な部品や弱い部品につながります。

部品間のばらつきと公差

初期の材料チャージは手作業で配置されることが多いため、その位置や量のわずかなばらつきが、部品ごとに不整合を引き起こす可能性があります。

これにより、厳しい寸法公差を維持することが困難になります。電気エンクロージャや自動車のボディパネルなど、多くの用途には十分ですが、公差が1000分の1インチ単位で測定される精密部品には適していません。

バリの不可避性

金型が閉じると、余分な材料がパーティングラインに沿ってキャビティから押し出されます。この余分な材料はバリとして知られ、プロセスの自然な副産物です。

バリは、通常は手作業またはトリミングダイで、二次的な作業で除去する必要があります。これにより、製造ワークフローに労力、コスト、および不整合の別の潜在的な原因が追加されます。

トレードオフの理解

製造プロセスの選択は、常に競合する優先順位のバランスを取ることです。圧縮成形の制約は、その主要な代替手段である射出成形との対比で最もよく理解されます。

圧縮成形 vs. 射出成形

射出成形は、圧縮成形が劣る点で優れています。非常に複雑で厳密な公差の部品を非常に高速で製造できます。ただし、非常に高価で複雑な金型が必要です。

圧縮成形の利点は、より単純で、より堅牢で、著しく安価な金型にあります。これにより、金型償却が主要なコスト要因となる大型部品の少量から中量生産において、費用対効果の高い選択肢となります。

材料の適合性

圧縮成形は、熱硬化性材料(フェノール樹脂、エポキシ樹脂、シリコーンなど)および繊維強化複合材料(SMC、BMCなど)に非常に適しています。このプロセスにより、長繊維が配向と長さを維持できるため、射出成形では達成が困難な優れた強度と剛性を持つ部品が得られます。

圧縮成形はあなたのプロジェクトに適していますか?

これに答えるには、生産量、複雑さ、材料特性、コストに関するプロジェクトの具体的な目標を評価する必要があります。

- 大型で単純な高強度部品の製造が主な焦点である場合:圧縮成形は、特に熱硬化性樹脂、複合材料、自動車、航空宇宙、電気産業の用途において優れた選択肢です。

- 厳しい公差を持つ複雑な部品の大量生産が主な焦点である場合:射出成形は、あなたのニーズにとって明確かつ優れたプロセスです。

- 少量から中量生産のために初期金型投資を最小限に抑えることが主な焦点である場合:圧縮成形は、サイクル時間の遅さと設計上の制約に対応できる限り、射出成形に比べて大幅なコスト優位性を提供します。

結局のところ、圧縮成形の制約は欠陥ではなく特徴であり、このプロセスが比類のない価値を提供する特定の産業ニッチを定義しています。

要約表:

| 制約 | 主な課題 | 生産への影響 |

|---|---|---|

| サイクル時間 | 硬化/冷却が遅い。材料の手動投入 | 大量生産には不向き |

| 部品の複雑さ | アンダーカット、薄肉、厳しい公差が困難 | 大型で単純な開いた形状に最適 |

| プロセス副産物 | 不可避なバリの二次除去が必要 | 労力、コスト、潜在的な不整合を追加 |

研究室や生産ニーズに適した成形プロセスを選択するのに苦労していませんか?

圧縮成形の制約は、プロトタイピング、少量生産、または熱硬化性複合材料のような特殊な材料での作業など、特定の用途に合った適切な機器を選択することの重要性を浮き彫りにします。

KINTEKでは、研究および製造プロセスをサポートするための堅牢な実験装置と消耗品の提供を専門としています。これらの技術的なトレードオフを乗り越え、お客様の要件に最適なソリューションを見つけるお手伝いをいたします。

一緒にワークフローを最適化しましょう。今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 薄肉成形機を選定する際に考慮すべきパラメータは何ですか?高速生産のための主要な仕様

- 油圧プレスと機械プレスとの違いによる利点は何ですか?優れた制御性、低コスト、および内蔵保護機能

- Zr2Al-GNSグリーン体のプレスに400 MPaが必要なのはなぜですか?高密度材料の安定性を実現する

- 電極シートにおける実験用油圧プレスの役割とは?接続性と安定性の最適化

- 油圧プレス鍛造とは?大型金属部品の精密な制御と優れた強度を実現

- XRFの手順とは?正確な元素分析のためのステップバイステップガイド

- 実験室用油圧プレスとステンレス鋼金型は、Li2S–GeSe2–P2S5電解質粉末の熱処理にどのように貢献しますか?

- プレス機械の危険性とは何ですか? 挟まれ、切断、その他の重大なリスクを軽減する方法