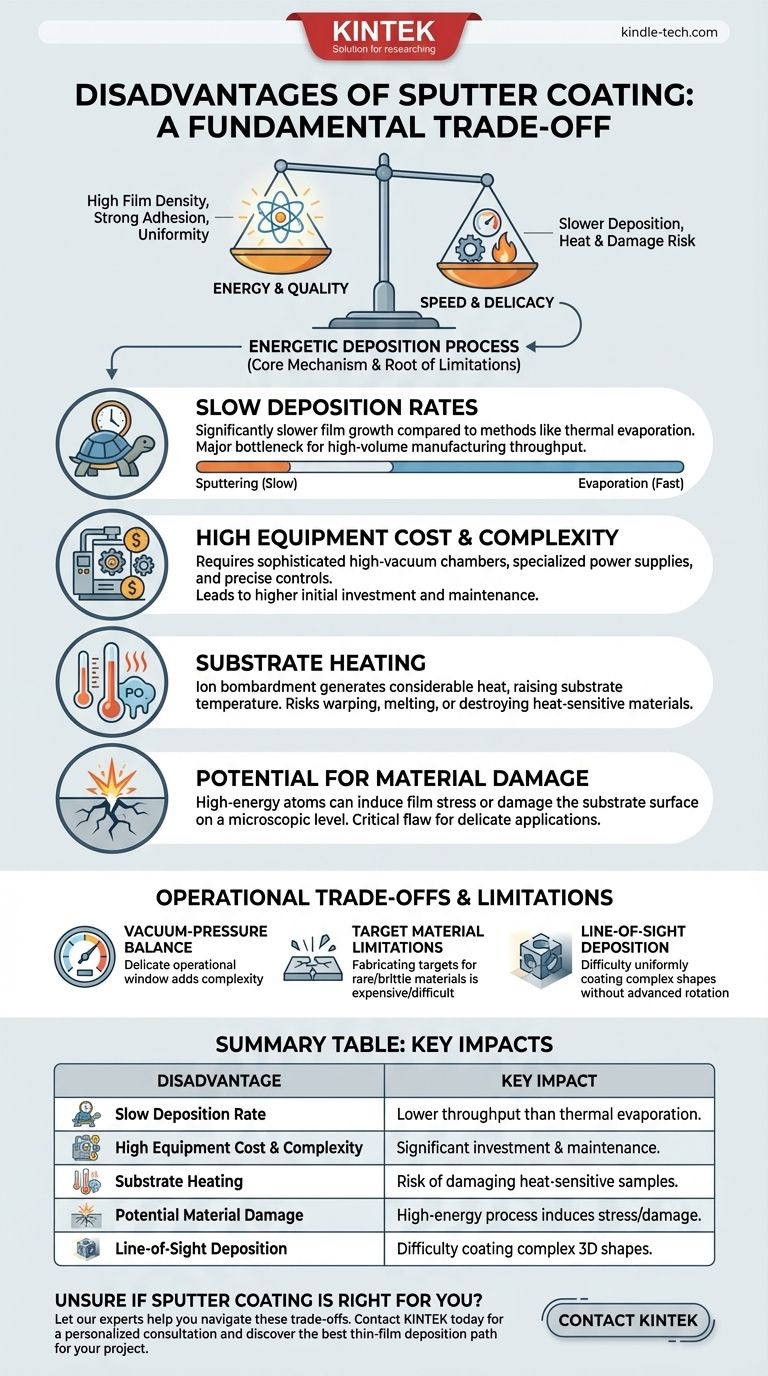

高品質な薄膜を製造する上で非常に効果的である一方で、スパッタコーティングには欠点がないわけではありません。主な欠点は、他の方法と比較して成膜速度が遅いこと、装置の複雑さとコストが高いこと、そして望ましくない基板加熱の可能性です。スパッタ成膜された膜に優れた密着性と密度を与えるプロセスのエネルギッシュな性質は、敏感な材料にストレスや損傷を引き起こす可能性もあります。

スパッタコーティングの最大の強みである高い膜密度、強力な密着性、均一性は、そのエネルギッシュな原子ごとの成膜プロセスの直接的な結果です。しかし、この同じエネルギッシュな性質が、その主な欠点である速度の遅さや敏感な基板への熱損傷の可能性の原因となっています。

根本的なトレードオフ:エネルギー vs. デリケートさ

スパッタコーティングの欠点を理解するためには、まずその核心的なメカニズムを評価する必要があります。このプロセスは本質的にエネルギッシュであり、それが最大の利点であると同時に限界の根源でもあります。

エネルギッシュな成膜の原理

スパッタリングは、真空中でイオン(通常はアルゴン)を励起させてターゲット材料に衝突させます。この高エネルギー衝突により、ターゲットから原子が物理的に放出され、それが基板に到達して堆積し、薄膜を形成します。

その強みの源

このエネルギッシュな原子ごとの成膜が、スパッタリングが優れた密着性、高い密度、優れた均一性を持つ膜を生成する理由です。原子はかなりの運動エネルギーを持って基板に到達するため、他の方法では達成が難しい、密に充填された耐久性のある層を形成することができます。

スパッタコーティングの主な欠点

高品質な膜を生成するのと同じ特性が、あらゆるアプリケーションで考慮しなければならない実用的および物理的な限界も生み出します。

遅い成膜速度

材料が原子レベルで放出されるため、膜成長の全体的な速度は、熱蒸着などの他の方法よりも著しく遅いことがよくあります。これは、スループットが重要な指標となる大量生産環境において、大きなボトルネックとなる可能性があります。

高価な装置コストと複雑さ

スパッタリングシステムは洗練された機械です。プラズマを生成するための高真空チャンバー、特殊な高電圧DCまたはRF電源、および精密なガス流量制御器が必要です。この複雑さにより、より単純なコーティング技術と比較して、初期投資と継続的なメンテナンスコストが高くなります。

基板加熱

イオンによるターゲットへの絶え間ない衝突とプラズマ自体がかなりの熱を発生させます。このエネルギーは基板に伝達され、その温度を大幅に上昇させる可能性があります。これは、ポリマー、プラスチック、または生物学的サンプルなどの熱に敏感な材料を扱う場合に大きな欠点であり、これらの材料は反ったり、溶けたり、破壊されたりする可能性があります。

材料損傷の可能性

堆積する原子の高いエネルギーは、諸刃の剣となる可能性があります。密着性を促進する一方で、成長する膜に応力を誘発したり、基板の表面を微視的なレベルで損傷したりする可能性もあります。高度な半導体など、完璧で損傷のない結晶構造を必要とするアプリケーションでは、これは致命的な欠陥となる可能性があります。

運用上のトレードオフの理解

主な欠点に加えて、いくつかの運用上の要因が、慎重な管理を必要とするさらなるトレードオフをもたらします。

真空-圧力バランス

スパッタリングはデリケートなバランスを必要とします。チャンバーは、スパッタされた原子が自由に移動できるほど低い圧力(真空)である必要がありますが、アルゴンプラズマを維持できるほど高い圧力である必要もあります。この狭い動作範囲を維持することは、プロセスの複雑さを増します。

ターゲット材料の制限

このプロセスでは、コーティング材料を固体で高純度のターゲットに加工する必要があります。一部の脆い、希少な、または加工が難しい材料の場合、適切なスパッタリングターゲットを作成することは、法外に高価であるか、技術的に困難である可能性があります。

視線方向の成膜

スパッタされた粒子は重力の影響を受けませんが、このプロセスは依然として本質的に視線方向です。アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングすることは、洗練された多軸基板回転なしでは困難であり、システムの複雑さをさらに増します。

目標に合った適切な選択をする

成膜方法を選択するには、膜品質の必要性と、速度、コスト、基板適合性などの実用的な制約を比較検討する必要があります。

- 膜品質と密着性を最優先する場合: スパッタリングは、速度の遅さや基板加熱の可能性を管理できるのであれば、多くの場合優れた選択肢です。

- 高スループットと低コストを最優先する場合: 熱蒸着や電気めっきなど、より要求の少ないアプリケーションに対してより優れた速度と経済性を提供する可能性のある代替方法を評価する必要があります。

- 熱に敏感なまたはデリケートな基板を扱っている場合: 慎重に進めてください。特殊な冷却システムが必要になるか、よりエネルギーの低い成膜技術を強く検討する必要があるかもしれません。

最終的に、これらのトレードオフを理解することが、スパッタコーティングの力を最も重要な場所で活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 遅い成膜速度 | 熱蒸着などの方法と比較してスループットが低い。 |

| 高価な装置コストと複雑さ | 真空システムと電源に対する多額の初期投資とメンテナンス。 |

| 基板加熱 | ポリマーや生物学的サンプルなどの熱に敏感な材料を損傷するリスク。 |

| 材料損傷の可能性 | 高エネルギープロセスは、膜応力を誘発したり、デリケートな基板を損傷したりする可能性がある。 |

| 視線方向の成膜 | 高度な回転システムなしでは、複雑な3D形状を均一にコーティングすることが困難。 |

あなたの研究室の特定の材料とスループットのニーズにスパッタコーティングが適しているかどうかわかりませんか?

高コスト、低速、基板加熱の欠点は大きいですが、優れた膜密着性と密度の利点も同様に大きいです。適切な選択は、あなたの正確なアプリケーションに依存します。KINTEKは、実験装置と消耗品を専門とし、専門家のアドバイスとオーダーメイドのソリューションで研究室のニーズに応えます。

当社の専門家がこれらのトレードオフを乗り越えるお手伝いをいたします。 お客様の研究または生産目標に最適な薄膜成膜技術を決定し、不必要なコストや複雑さなしに、必要な品質を確実に得られるようお手伝いします。

今すぐKINTEKにお問い合わせください。パーソナライズされたコンサルティングを受け、プロジェクトの最適な進路を見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 気相堆積技術とは?PVDとCVD薄膜コーティング方法のガイド

- CVDシステムの構成要素は何ですか?薄膜堆積のためのコアモジュールのガイド

- スパッタリングプロセスでRFパワーが使用されるのはなぜですか?絶縁材料からの薄膜成膜を可能にする

- CVD(化学気相成長法)によってラボグロウンダイヤモンドはどのように作られるのか?人工宝石の科学を解き明かす

- グラフェンの化学堆積とは?高品質フィルムのスケーラブルな製造方法

- CVD(化学気相成長法)は何に使用されますか?先進的な製造業向けの高純度薄膜の可能性を解き放つ

- スパッタリングの方法とは?高純度薄膜成膜へのガイド

- 化学気相成長法(CVD)の構造と動作原理とは?高純度薄膜製造ガイド