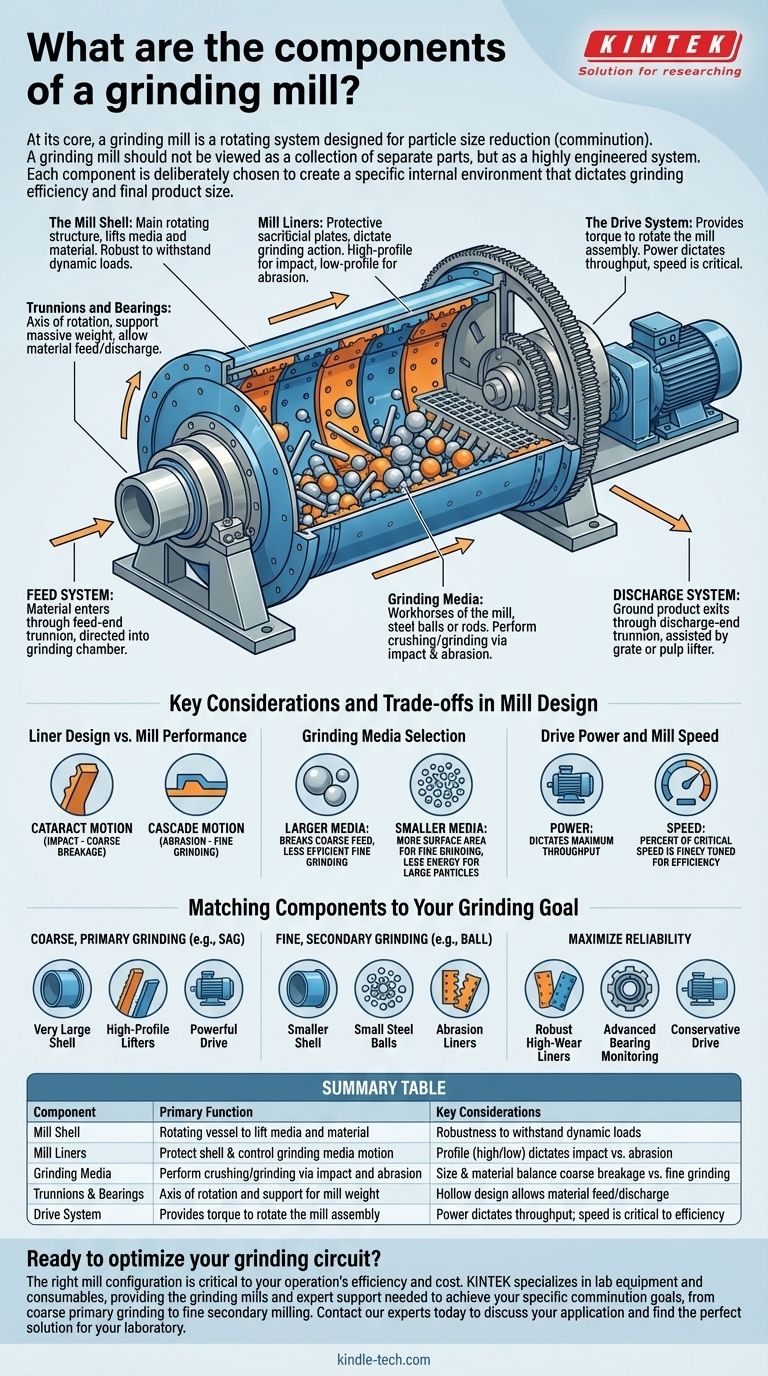

粉砕機(グラインディングミル)は、粒子サイズを低減する粉砕(comminution)のために設計された回転システムです。その主要な構成要素には、メインの回転シェル、保護用の内部ライナー、粉砕作業を行う粉砕メディア、トラニオンとベアリングからなる支持システム、そしてアセンブリ全体を回転させる強力な駆動システムが含まれます。

粉砕機は、個別の部品の集合体としてではなく、高度に設計されたシステムとして捉えるべきです。ライナーの形状から粉砕メディアのサイズに至るまで、各コンポーネントは、粉砕効率と最終製品のサイズを決定する特定の内部環境を作り出すために意図的に選択されています。

コアとなる機械部品

粉砕機の主な機能は、駆動システムからの電気エネルギーを、岩石や鉱石を破砕するための機械エネルギーに変換することです。この変換は、そのコアとなる機械部品の相互作用によって行われます。

ミルシェル

ミルシェルは、他のすべてのコンポーネントを収容する大型の円筒形または円錐円筒形の鋼製本体です。これはミルの主要な回転構造です。

その主な目的は、粉砕メディアと処理される材料を持ち上げる回転容器を提供することです。シェルは、途方もない動的荷重に耐えるために非常に頑丈でなければなりません。

ミルライナー

ミルライナーは、通常、高耐摩耗性鋼合金またはゴム複合材で作られた消耗プレートで、ミルシェルの内面に取り付けられています。

これらには2つの重要な機能があります。第一に、高価なミルシェルを粉砕プロセスの激しい衝撃や摩耗から保護します。第二に、その形状(プロファイル)は、粉砕メディアを持ち上げ、その落下方法を制御するように設計されており、粉砕作用に直接影響を与えます。

粉砕メディア

粉砕メディアは、ミルの働き手です。これらはシェル内部の緩い物体で、回転によって持ち上げられ、落下してその間で材料を破砕および粉砕します。

最も一般的なタイプは、スチールボール(ボールミル内)またはスチールロッド(ロッドミル内)です。自生(AG)または半自生(SAG)ミルでは、鉱石自体の大きな塊が主要な粉砕メディアとして機能し、時には少量の大型スチールボールが補足されます。

トラニオンとベアリング

トラニオンは、ミルシェルの両端の中心に固定された中空の円筒形シャフトです。これらはミルの回転軸として機能します。

これらのトラニオンは、ミルとその内容物の巨大な重量を支え、スムーズで低摩擦の回転を可能にする大型の特殊なベアリング(多くの場合、静水圧または動水圧)の上に置かれます。トラニオンの中空設計は、材料がミルに供給され、排出される経路も提供します。

駆動システム

駆動システムは、ミルを回転させるのに必要なトルクを提供します。シェル、ライナー、メディア、および鉱石の途方もない慣性と重量に打ち勝つ必要があります。

このシステムは通常、大型の電動モーター、速度を減速するためのギアボックス、およびピニオンギアで構成されます。ピニオンは、ミルシェルの円周に取り付けられた大型のリングギア(または「ガースギア」)とかみ合い、回転力を伝達します。一部の最新の大型ミルでは、モーターがミルシェル自体に直接組み込まれたギアレスモータードライブ(GMD)を使用しています。

材料の流れシステムを理解する

ミルが連続的に稼働するためには、材料が制御された方法で出入りできる必要があります。これは、トラニオンに不可欠な供給および排出コンポーネントによって管理されます。

供給システム

材料は、しばしば水と混合されてスラリーを形成し、供給側トラニオンを通ってミルに入ります。供給シュートまたはトラニオンライナーがスラリーを主粉砕室に導きます。

排出システム

新しい材料がミルに供給されると、粉砕された製品は押し出され、排出側トラニオンを通って排出されます。ミル内部のグレーチングまたはパルプリフターシステムは、適切にサイズ分けされた粒子を分離し、さらなる処理のためにミルから排出するのに役立ちます。

ミル設計における主要な考慮事項とトレードオフ

各コンポーネントの選択と設計には、ミルの性能、運用コスト、およびメンテナンススケジュールに影響を与える重要なトレードオフが伴います。

ライナー設計とミル性能

ライナーのプロファイルは非常に重要です。ハイプロファイルリフターは、メディアを空中に高く投げ上げ、落下させることで、大きな粒子を破砕するのに理想的な高衝撃の「カタラクト」運動を生み出します。ロープロファイルリフターは、メディアをシェルの表面を転がして滑り落ちさせ、より細かい粉砕に理想的な摩耗性の「カスケード」運動を生み出します。

粉砕メディアの選択

粉砕メディアのサイズと材料は非常に重要です。大型メディアは粗い供給物を破砕するのに優れていますが、微粉砕には効率が劣ります。小型メディアは微粉砕のためのより多くの表面積と接触点を提供しますが、大きな粒子を破砕するのに十分なエネルギーがない場合があります。メディアは時間とともに摩耗するため、主要な運用コストとなります。

駆動動力とミル速度

駆動システムの動力は、ミルが処理できる最大負荷(処理能力)を決定します。回転速度は、臨界速度のパーセンテージとして微調整されます。速すぎると、メディアは遠心力によってシェルに固定され、すべての粉砕が停止します。遅すぎると、処理能力と効率が低下します。

粉砕目標に合わせたコンポーネント

粉砕機の理想的な構成は、鉱石から鉱物を分離するか、微粉末を製造するかといった特定の粉砕目標に常に結びついています。

- 粗い一次粉砕(例:SAG粉砕)が主な焦点の場合: システムは非常に大きな直径のシェル、衝撃のためのハイプロファイルリフターライナー、および大きな供給サイズを処理するための強力な駆動システムを備えています。

- 細かい二次粉砕(例:ボール粉砕)が主な焦点の場合: システムはより小さな直径のシェル、大量の小径スチールボール、および摩耗とカスケードを促進するライナープロファイルを使用します。

- 信頼性を最大化し、ダウンタイムを最小限に抑えることが主な焦点の場合: 頑丈で耐摩耗性の高いライナー、高度なベアリング監視システム、および控えめに評価された駆動システムに投資します。

これらの不可欠なコンポーネントが統合されたシステムとしてどのように機能するかを理解することが、あらゆる粉砕回路を最適化するための第一歩です。

要約表:

| コンポーネント | 主な機能 | 主要な考慮事項 |

|---|---|---|

| ミルシェル | メディアと材料を持ち上げる回転容器 | 動的荷重に耐える堅牢性 |

| ミルライナー | シェルを保護し、粉砕メディアの動きを制御 | プロファイル(高/低)が衝撃と摩耗を決定 |

| 粉砕メディア | 衝撃と摩耗による破砕/粉砕を実行 | サイズと材料が粗い破砕と微粉砕のバランスを取る |

| トラニオンとベアリング | 回転軸とミル重量の支持 | 中空設計により材料の供給/排出が可能 |

| 駆動システム | ミルアセンブリを回転させるトルクを提供 | 動力が処理能力を決定。速度が効率に不可欠 |

粉砕回路の最適化をご検討ですか? 適切なミル構成は、お客様の操業の効率とコストにとって極めて重要です。KINTEKは、実験室用機器と消耗品を専門とし、粗い一次粉砕から細かい二次粉砕まで、お客様の特定の粉砕目標を達成するために必要な粉砕機と専門的なサポートを提供します。今すぐ当社の専門家にお問い合わせください お客様のアプリケーションについて話し合い、研究室に最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- ラボ用単軸横型ポットミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)