要するに、スパッタ蒸着は、現代のエレクトロニクスや光学に不可欠な高性能薄膜を作成するために使用される基盤技術です。その主な用途は、集積回路用の半導体産業、ハードディスクドライブ製造用のデータストレージ、レンズやミラーに特殊なコーティングを施すための光学分野です。

スパッタ蒸着は単なるコーティング方法ではありません。それは精密工学ツールです。その真の価値は、複雑な合金や高融点化合物を含む幅広い材料を、卓越した制御、均一性、密着性で成膜できる能力にあります。

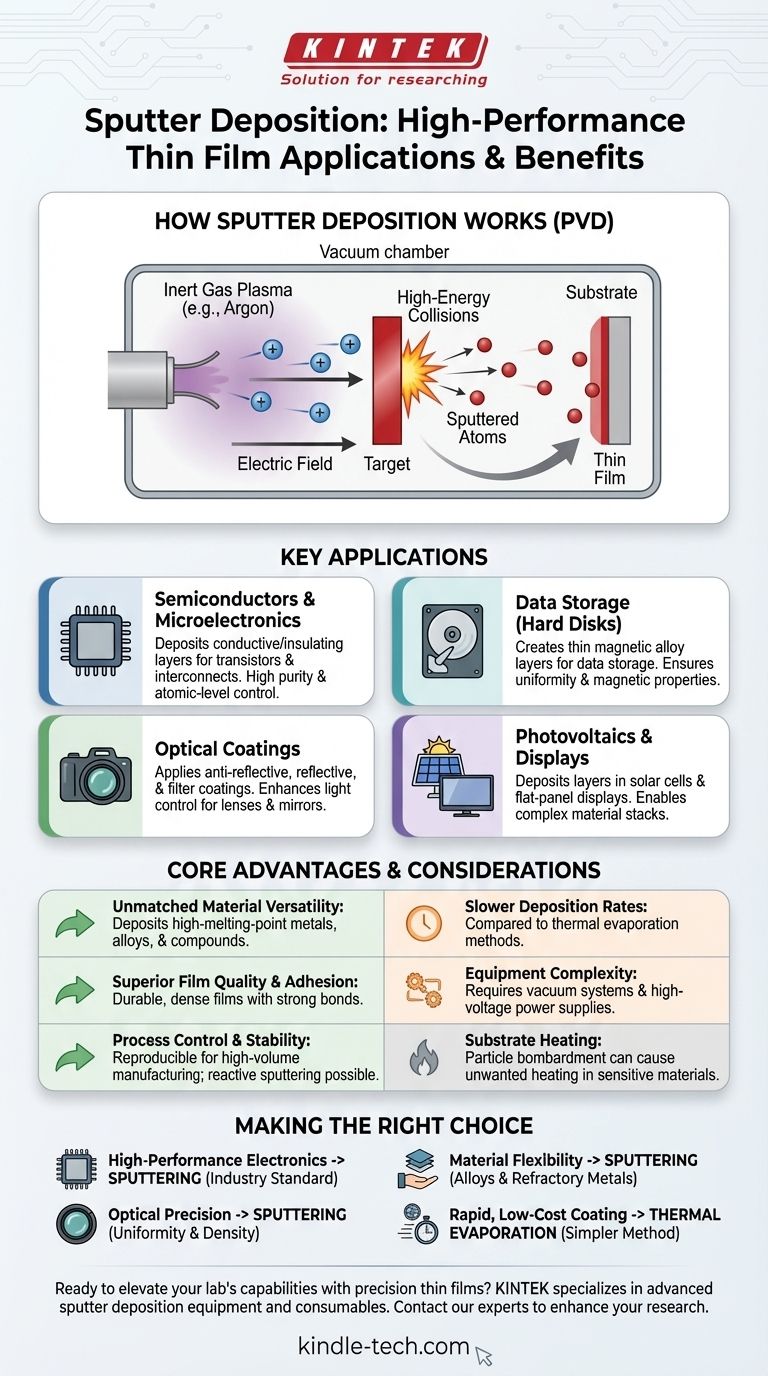

スパッタ蒸着の仕組み

コアメカニズム

スパッタ蒸着は、物理蒸着(PVD)の一種です。真空チャンバー内で、通常はアルゴンのような不活性ガスからプラズマを生成することで機能します。

このプラズマからの正に帯電したアルゴンイオンは電界によって加速され、目的のコーティング材料で作られたターゲットに衝突します。

ターゲットから基板へ

これらの高エネルギー衝突により、ターゲット材料から個々の原子が物理的に叩き出され、または「スパッタ」されます。これらのスパッタされた原子は真空を通過し、コンポーネント(基板)の表面に凝縮して、薄く均一な膜を形成します。

詳細な主要アプリケーション

半導体とマイクロエレクトロニクス

スパッタ蒸着は半導体産業の礎です。集積回路内のトランジスタや相互接続を形成する導電性および絶縁性材料の超薄層を成膜するために使用されます。

このプロセスは、これらの複雑な多層デバイスを信頼性高く大規模に構築するために必要な高純度と原子レベルの制御を提供します。

データストレージ(ハードディスク)

スパッタリングの最も初期かつ最も重要な用途の1つは、コンピューターのハードディスクの製造です。ディスクプラッターにデータを保存する磁気層は、わずか数ナノメートル厚です。

スパッタリングは、必要な均一性と磁気特性を備えたこれらの複雑な磁気合金を成膜する唯一の実用的な方法です。

光学コーティング

この技術は、高性能光学部品の製造に不可欠です。レンズに反射防止コーティングを施したり、高反射ミラーを作成したり、特殊な光学フィルターを製造したりするために使用されます。

スパッタリングによって作成された高密度で均一な膜は、光の反射または透過を正確に制御し、眼鏡から高度な科学機器まで、あらゆるものの性能を向上させます。

太陽光発電とディスプレイ

再生可能エネルギー分野では、スパッタリングは太陽電池(太陽光発電)内のさまざまな層を成膜するために使用されます。また、フラットパネルディスプレイの製造にも使用され、導電層や発光層に貢献しています。

コアの利点を理解する

比類のない材料の多様性

主な利点は、熱蒸着法では困難または不可能なタングステンやタンタルなどの非常に高い融点を持つ材料を成膜できることです。

さらに、スパッタリングは、ターゲット材料の元の組成を維持しながら合金や化合物を成膜できるため、最終的な膜が目的の化学的特性を持つことが保証されます。

優れた膜品質と密着性

スパッタ膜は、基板への優れた密着性で知られています。到達する原子の高い運動エネルギーは、表面との強力で高密度の結合を形成するのに役立ちます。

これにより、他の方法と比較して剥がれや欠陥が発生しにくい、耐久性のある高品質な膜が得られます。

プロセス制御と安定性

スパッタリングターゲットは、安定した長寿命の材料源として機能し、非常に再現性があり制御可能なプロセスにつながります。

この安定性は、コンポーネント間の整合性が最も重要となる大量生産にとって不可欠です。また、酸素や窒素などの反応性ガスを導入して基板上に酸化物または窒化物化合物を形成する反応性スパッタリングも可能です。

一般的な落とし穴と考慮事項

成膜速度

スパッタ蒸着の成膜速度は、熱蒸着で達成される速度よりも遅いことが多いです。このため、非常に厚い膜を迅速に必要とする用途や、高いスループットが絶対的な最優先事項である場合には、あまり適していません。

プロセスの複雑さ

高度に制御可能であるとはいえ、スパッタリングに必要な装置は、より単純な成膜技術よりも複雑で高価になる可能性があります。真空システム、高電圧電源、ガス流量制御が必要であり、より高度なプロセス専門知識が求められます。

基板加熱

光源自体からの放射熱はほとんどありませんが、高エネルギー粒子による基板の衝突は、ある程度の不要な加熱を引き起こす可能性があります。これは、プラスチックや生物学的サンプルなどの温度に敏感な材料をコーティングする場合に懸念される可能性があります。

目標に合った適切な選択をする

スパッタ蒸着は強力なツールですが、その適合性はプロジェクトの技術要件に完全に依存します。

- 高性能エレクトロニクスが主な焦点の場合:スパッタリングは、最新のマイクロチップに必要な純粋で高密度な複雑な材料積層体を作成する能力において業界標準です。

- 光学精度が主な焦点の場合:スパッタ膜の均一性と密度は、高品質な反射防止コーティング、ミラー、フィルターを作成するのに理想的です。

- 材料の柔軟性が主な焦点の場合:スパッタリングは、熱的方法では処理できない合金、化合物、または難溶性金属を成膜するための最良の選択肢です。

- 迅速で低コストのコーティングが主な焦点の場合:スパッタリングの優れた膜品質を必要としないのであれば、熱蒸着のようなより単純な方法がより適切な選択肢となるかもしれません。

最終的に、スパッタ蒸着を選択するということは、膜品質、材料の多様性、およびプロセス制御を何よりも優先するという決定です。

要約表:

| 用途分野 | 主な用途 | 主な材料の利点 |

|---|---|---|

| 半導体 | IC用の導電性および絶縁層の成膜 | 高純度、原子レベルの制御 |

| データストレージ | ハードディスクドライブ用の磁気層の製造 | 均一性、精密な磁気特性 |

| 光学コーティング | レンズ/ミラー上の反射防止、反射層の作成 | 光制御用の高密度で均一な膜 |

| 太陽光発電/ディスプレイ | 太陽電池およびフラットパネルディスプレイ内の層の成膜 | 複雑な材料積層体への多様性 |

精密薄膜で研究室の能力を高める準備はできていますか? KINTEKは、高度なスパッタ蒸着装置と消耗品を専門とし、半導体、光学、その他に必要な材料の多様性、優れた密着性、プロセス制御を提供します。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の研究および製造成果をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器