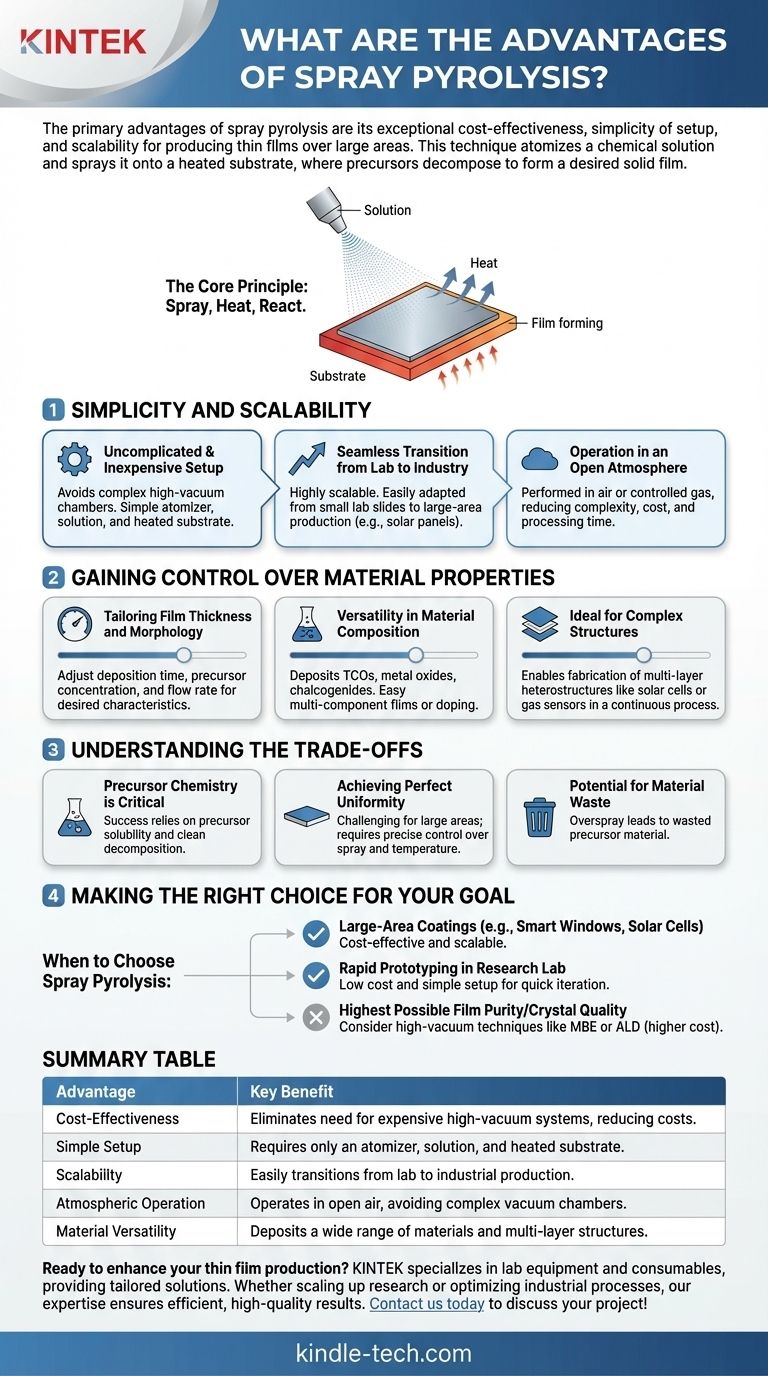

スプレー熱分解の主な利点は、その優れた費用対効果、セットアップの簡便さ、および大面積にわたる薄膜製造のスケーラビリティです。この技術は、化学溶液を霧化して加熱された基板に噴霧し、そこで前駆体が分解・反応して目的の固体膜を形成するため、多数の電子および材料科学アプリケーションにとって非常に実用的な方法です。

スプレー熱分解は、高真空や複雑な機械の必要性を巧みに回避するため、強力な成膜技術として際立っています。これにより、機能性薄膜の実験室研究から工業規模生産への移行において、アクセスしやすく経済的に実行可能な選択肢となります。

核心原理:シンプルさとスケーラビリティ

スプレー熱分解は、「噴霧、加熱、反応」という単純な原理で動作します。この本質的なシンプルさがその最も重要な利点の源であり、より複雑な方法のオーバーヘッドなしに、迅速かつ効率的な膜堆積を可能にします。

複雑でなく安価なセットアップ

スプレー熱分解に必要な装置は比較的シンプルです。主にアトマイザー(香水スプレーや超音波ノズルなど)、前駆体溶液、および加熱された基板で構成されます。これにより、スパッタリングや化学気相成長(CVD)などの技術で一般的な高価な高真空チャンバーの必要性がなくなります。

研究室から産業へのシームレスな移行

このプロセスは非常にスケーラブルです。研究室の小さなガラススライドで機能するものは、工業ライン上のノズルアレイを使用することで、建築用ガラスやソーラーパネルなどの大面積表面をコーティングするために応用できます。この直接的なスケーラビリティは、商業化にとって大きな利点です。

開放雰囲気での操作

真空ベースの技術とは異なり、スプレー熱分解は通常、大気圧下で空気中または制御されたガス環境で実行されます。これにより、サンプル間で真空チャンバーを排気する必要がないため、装置の複雑さ、コスト、処理時間が大幅に削減されます。

材料特性の制御を獲得する

原理は単純ですが、スプレー熱分解は最終的な膜の特性に対して驚くほどの制御度を提供します。主要なパラメーターを操作することで、研究者やエンジニアは特定のアプリケーションに合わせて材料を微調整できます。

膜厚と形態の調整

堆積膜の厚さは、堆積時間、前駆体濃度、または溶液流量を調整することで簡単に制御できます。さらに、基板温度や溶媒特性を変更することで、膜の形態(緻密で滑らかなものから多孔質でテクスチャード加工されたものまで)に影響を与えることができます。

材料組成の多様性

この技術は非常に多用途であり、透明導電性酸化物(TCO)、金属酸化物、カルコゲナイドなど、幅広い材料を堆積できます。多成分膜を作成したり、材料をドーピングしたりすることは、目的の前駆体塩を初期の噴霧溶液に混合するのと同じくらい簡単です。

複雑な構造に最適

スプレー溶液を簡単に変更できるため、多層ヘテロ構造の作成に非常に適しています。ある層を堆積した後、すぐに別の溶液から別の層を堆積させることができ、太陽電池やガスセンサーなどの複雑なデバイスを連続プロセスで製造できます。

トレードオフを理解する

完璧な技術はなく、客観性にはスプレー熱分解の限界を認識する必要があります。これらの課題を理解することが、この方法を効果的に使用するための鍵となります。

前駆体化学が重要

プロセスの成功は、前駆体溶液の「噴霧性」とその分解挙動に大きく依存します。前駆体は適切な溶媒に可溶でなければならず、望ましい温度でクリーンに分解して、不要な残留物を残さずに正しい材料相を形成する必要があります。

完璧な均一性の達成

スケーラブルではありますが、非常に広い領域にわたって完全に均一な膜厚と特性を達成することは困難な場合があります。これには、噴霧パターン、液滴サイズ分布、および基板全体の温度の一貫性を正確に制御する必要があります。

材料廃棄の可能性

プロセス中、霧化されたスプレーのすべてが基板に付着するわけではありません。この「オーバースプレー」は、特に高価な化学物質を使用する場合、コスト要因となる可能性のある前駆体材料の無駄を表します。

目標に合った適切な選択をする

スプレー熱分解は、コスト、スループット、性能のバランスが主要な推進力である場合に優れた選択肢です。

- 大面積コーティング(例:スマートウィンドウ、太陽電池)に重点を置く場合:スプレー熱分解は、これらのアプリケーションで利用できる最も費用対効果が高く、スケーラブルな方法の1つです。

- 研究室での迅速なプロトタイピングに重点を置く場合:セットアップの低コストとシンプルさにより、新しい材料やデバイスコンセプトの迅速な反復とテストが可能です。

- 最高の膜純度と結晶品質の達成に重点を置く場合:分子線エピタキシー(MBE)や原子層堆積(ALD)などの高真空技術がより適しているかもしれませんが、はるかに高コストになります。

最終的に、スプレー熱分解は、産業的実行可能性とコストが性能と同じくらい重要である機能性薄膜を作成するための実用的で強力な経路を提供します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 費用対効果 | 高価な高真空システムの必要性を排除し、セットアップと運用コストを削減します。 |

| シンプルなセットアップ | アトマイザー、前駆体溶液、加熱された基板のみを必要とし、簡単に導入できます。 |

| スケーラビリティ | 研究室規模の研究から大面積コーティングの工業生産へ簡単に移行できます。 |

| 大気圧操作 | 開放空気または制御されたガス環境で動作し、複雑な真空チャンバーを回避します。 |

| 材料の多様性 | 酸化物、カルコゲナイド、多層構造など、幅広い材料を堆積できます。 |

スプレー熱分解で薄膜生産を強化する準備はできていますか? KINTEKは、実験装置と消耗品を専門とし、お客様の実験室の成膜ニーズに合わせたソリューションを提供しています。研究の規模を拡大する場合でも、工業プロセスを最適化する場合でも、当社の専門知識により、効率的で高品質な結果を確実に達成できます。今すぐお問い合わせください。お客様のプロジェクトをどのようにサポートできるかご相談ください!

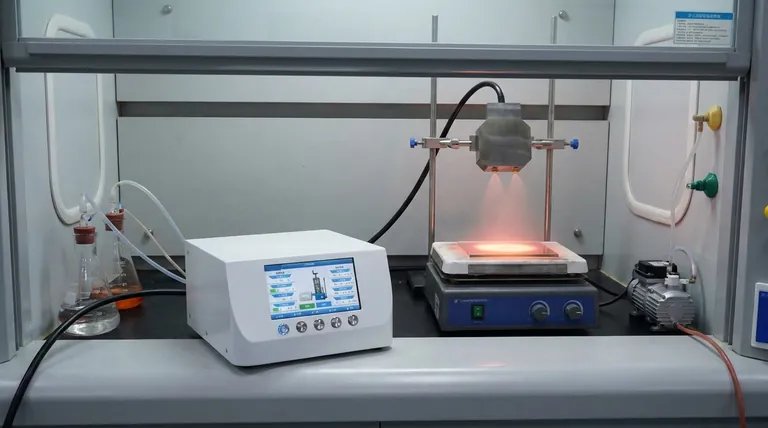

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- PTFEメッシュふるいメーカー

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 薄層分光電気分解セル

よくある質問

- バイオマス転換の異なる形態は何ですか?原料と目的に合った適切なプロセスを選択する

- 熱分解の主要な生成物は何ですか?特定のニーズに合わせて出力を調整する

- プラスチック熱分解の欠点は何ですか?主な課題と環境上のトレードオフ

- 焼成の副生成物は何ですか?熱分解で放出されるガスを解明する

- ロータリーキルンの利点は何ですか?粉末および粒状物に対する優れた均一性と効率を実現

- プラスチック熱分解の最終生成物は何ですか?廃棄物を貴重な燃料と化学物質に変える

- 熱分解と焙焼の違いは何ですか?適切なバイオマス変換プロセスを選択する

- 熱分解に必要な熱量とは?バイオ炭、バイオオイル、または合成ガスの最適なエネルギー投入をマスターする