流動層システムは、その卓越した熱および物質移動能力で知られています。これは、固体粒子を上向きに流れるガスまたは液体の流れの中に浮遊させ、固体が流体のように振る舞うようにすることで実現されます。この独自の状態は、均一な温度と効率的な混合をもたらしますが、粒子浸食、エネルギー消費、および材料損失に関連する課題も引き起こします。

流動層システムの核となるトレードオフは明確です。つまり、流動状態を維持するために必要な高い運用複雑性とエネルギーコストと引き換えに、比類のないプロセス均一性と効率を提供します。

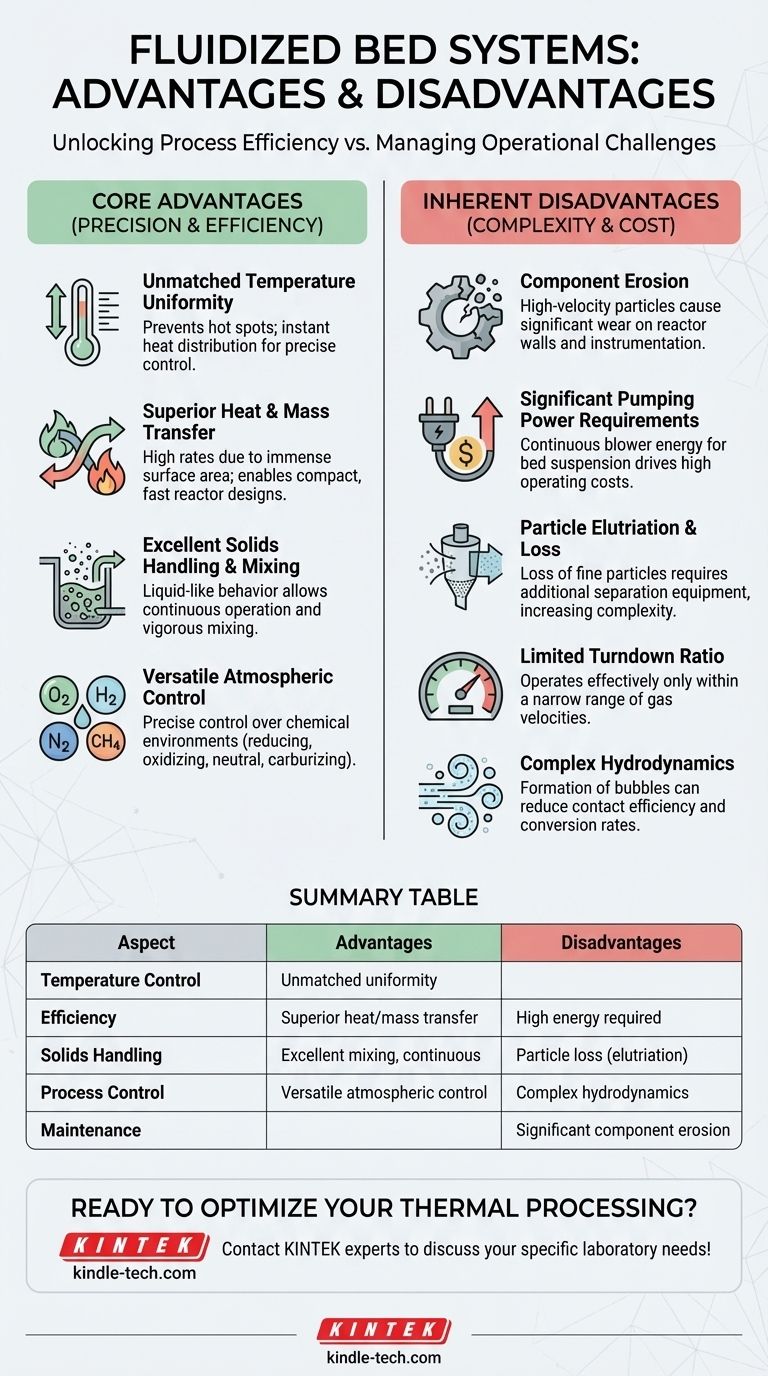

流動化の主な利点

流動層は、正確な制御と高いスループットが重要となる要求の厳しい用途に選ばれています。その主な利点は、固体粒子の流体のような挙動に直接由来します。

比類のない温度均一性

粒子の高速かつ一定の動きにより、熱がベッド全体にほぼ瞬時に分散されます。これにより、ホットスポットの形成が防止され、温度に敏感な化学反応を制御したり、材料の均一な熱処理を実現したりする上で非常に重要です。

優れた熱および物質移動

流動化ガスに露出した浮遊粒子の膨大な表面積により、非常に高い熱および物質移動速度が得られます。これにより、充填層または移動層システムと比較して、よりコンパクトな反応器設計とより速い処理時間が可能になります。

優れた固体処理と混合

固体層は液体のように振る舞うため、簡単に排出でき、新鮮な材料を連続的に追加できます。固有の乱流はまた、固体の活発な混合を提供し、一貫したブレンド品質または触媒反応を必要とするプロセスに最適です。

汎用性の高い雰囲気制御

流動化ガスはプロセス雰囲気でもあります。これにより、オペレーターはシステム内の化学環境を正確に制御でき、特定の用途に応じて還元性、酸化性、中性、および浸炭性雰囲気を可能にします。

固有の欠点の理解

強力である一方で、流動層の動的な性質は、慎重に考慮する必要がある重要な操作上および保守上の課題を引き起こします。

部品の浸食

高速での硬質粒子の絶え間ない動きと衝突は、非常に研磨性の高い環境を作り出します。これにより、反応器壁、内部パイプ、および計装に著しい摩耗が生じ、材料選択とメンテナンスが重要な懸念事項となります。

かなりのポンプ動力要件

粒子層全体を浮遊させるには、ベッド全体の圧力降下を克服するためにブロワーまたはポンプが必要です。この継続的なエネルギー需要は、特に高密度または深層のベッドの場合、システムの総運用コストのかなりの部分を占める可能性があります。

粒子の飛散と損失

微細な粒子は、上向きに流れるガス流によって反応器から容易に運び出される可能性があり、これは飛散として知られる現象です。これにより、サイクロンなどの下流の分離装置を使用して、これらの失われた粒子を捕捉し、しばしばリサイクルする必要があり、システムのコストと複雑さが増します。

限定されたターンダウン比

流動層は、特定のガス速度範囲内でのみ効果的に動作します。これは、最小流動化速度より高く、過度の飛散を引き起こす速度より低い範囲です。この狭い操作ウィンドウ、つまり限定されたターンダウン比は、生産速度が大きく変動するプロセスでは柔軟性が低くなる可能性があります。

複雑な流体力学

ベッド内の流体力学、特に気泡の形成は複雑で予測が困難な場合があります。大きな気泡はガスが固体粒子をバイパスすることを可能にし、接触効率を低下させ、化学反応器における変換率を低下させます。

アプリケーションに適した選択をする

流動層システムを使用するかどうかを選択するには、その独自のプロセス上の利点と運用上の要求とのバランスを取る必要があります。

- 正確な温度制御と高い反応速度が主な焦点である場合:流動層は、特に均一性が最重要である高発熱性または温度に敏感なプロセスにとって、優れた選択肢です。

- 運用コストとメンテナンスを最小限に抑えることが主な焦点である場合:高いエネルギー消費と浸食率により、ロータリーキルンや充填層のようなよりシンプルな技術がより適切な選択肢となる可能性があります。

- 幅広い粒子サイズ分布を持つ固体の処理が主な焦点である場合:微細な粒子が失われやすく、粗い粒子が分離する傾向があるため、慎重な設計が必要であり、異なるタイプの反応器が好ましい場合があります。

最終的に、流動層システムの選択は、その優れたプロセス強度と、その要求の厳しい運用要件とのバランスを取る戦略的な決定です。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 温度制御 | 比類のない均一性、ホットスポットの防止 | - |

| 効率 | 優れた熱/物質移動、コンパクトな設計 | 高いエネルギー/ポンプ動力が必要 |

| 固体処理 | 優れた混合、連続運転 | 粒子の飛散(微粒子の損失) |

| プロセス制御 | 汎用性の高い雰囲気制御(酸化性、還元性など) | 複雑な流体力学、限定されたターンダウン比 |

| メンテナンス | - | 著しい部品の浸食、摩耗 |

流動層システムで熱処理を最適化する準備はできていますか?

KINTEKでは、運用上の課題を管理しながらプロセス効率を最大化するように設計された堅牢な流動層反応器を含む、高性能ラボ機器の提供を専門としています。当社のシステムは、浸食に対抗するために耐久性のある材料で設計されており、エネルギー効率のために最適化されています。

R&D、化学、材料科学のいずれの分野にいても、KINTEKの専門知識が正確な温度制御と優れた反応速度の達成を支援します。

今すぐ専門家にお問い合わせください KINTEKの流動層システムがお客様の特定のラボニーズをどのように満たすことができるかについて!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 高性能実験室用凍結乾燥機

- 研究開発用高性能実験室用凍結乾燥機

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器