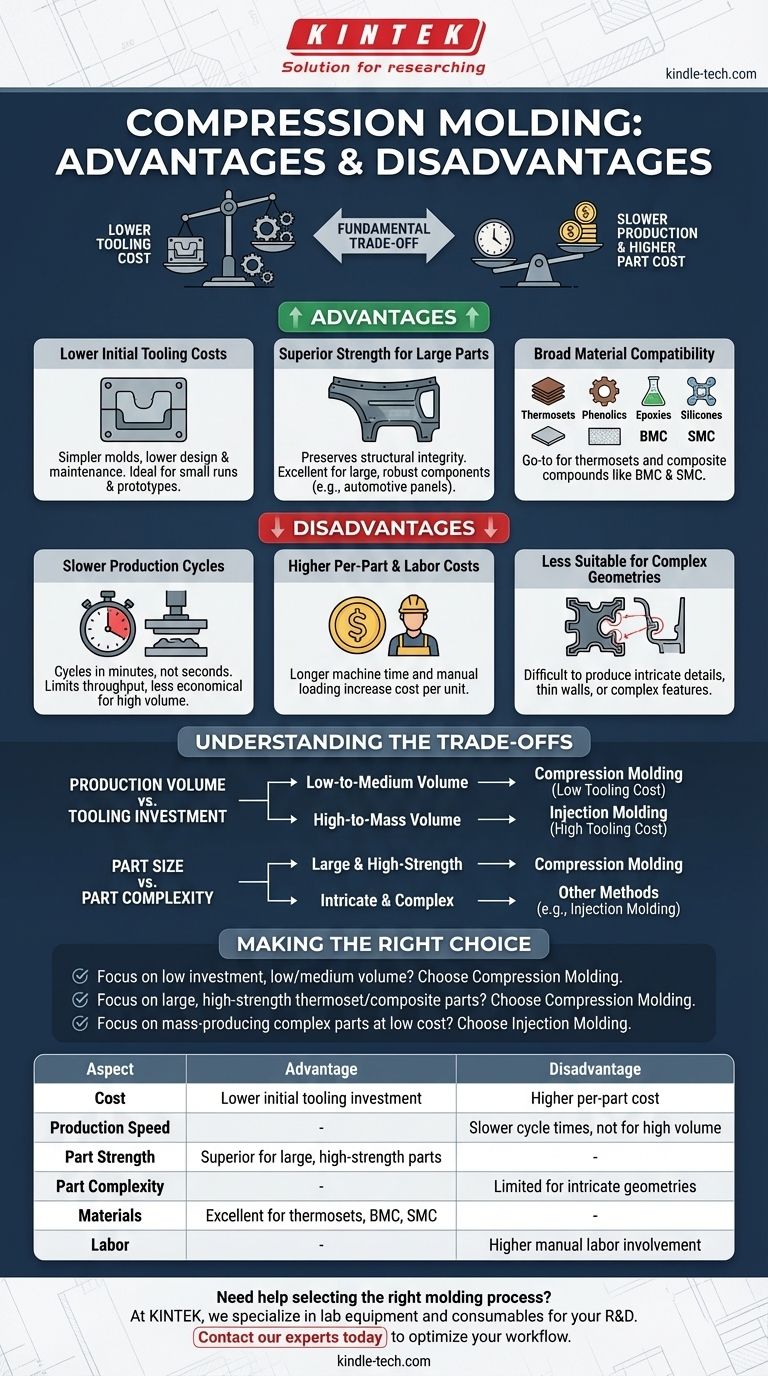

本質的に、圧縮成形は、射出成形などの他の方法と比較して、初期金型コストを大幅に抑えつつ、大型で高強度の部品を製造するのに優れています。しかし、この利点には、生産サイクルの遅さ、高い労働力投入、複雑な部品形状の作成における制限が伴い、個々の部品あたりのコストが高くなることがよくあります。

圧縮成形の根本的なトレードオフは単純です。初期の金型投資を抑える代わりに、生産速度が遅くなり、部品あたりのコストが高くなります。このため、特に熱硬化性プラスチックや複合材料で作られた大型部品の場合、少量から中量生産に理想的なプロセスとなります。

圧縮成形の主な利点

圧縮成形の利点は、コスト、材料処理、部品の完全性における特定の強みに用途が合致する場合に最も顕著になります。

低い初期金型コスト

圧縮成形で使用される金型(ツール)は、射出成形用金型よりもはるかに単純です。高圧下で材料を射出するために必要な、複雑なランナー、スプルー、ゲートのネットワークを必要としません。

この単純さは、金型自体の設計、製造、メンテナンスコストの削減に直接つながり、少量生産や試作品の製造にこのプロセスを利用しやすくします。

大型部品の優れた強度

このプロセスは、自動車パネルや電気エンクロージャなどの大型で頑丈な部品の製造に非常に適しています。

材料(多くの場合、成形済みチャージまたは「プリプレグ」)が金型キャビティに直接配置されるため、長い強化繊維(ガラスや炭素など)が損なわれずに残ります。これにより、複合材料の構造的完全性が保持され、優れた強度と剛性を持つ部品が生まれます。

幅広い材料適合性

圧縮成形は、熱と圧力下で不可逆的な化学硬化プロセスを経るフェノール樹脂、エポキシ樹脂、シリコーンなどの熱硬化性材料にとって最適な方法です。

また、他の方法では処理が困難または不可能なバルク成形コンパウンド(BMC)やシート成形コンパウンド(SMC)にも優れています。

固有の欠点と限界

強力なプロセスではありますが、多くの大量生産シナリオには不向きな明確な限界があります。

遅い生産サイクル

主な欠点はサイクルタイムです。このプロセスには、材料の装填、プレスの閉鎖、材料が硬化するまで熱と圧力下で部品を保持することが含まれ、これには数分かかることがあります。

これは、サイクルが数秒で測定されることが多い射出成形よりも大幅に遅いです。これにより、スループットが直接制限され、大量生産には経済的ではありません。

部品あたりおよび労働コストの増加

サイクルタイムが遅いことと、材料チャージを金型に装填する作業が手作業であることが多いため、単位あたりの労働コストが高くなります。

機械時間の延長と労働力の増加を組み合わせると、完成部品1個あたりのコストは、より自動化された高速プロセスで製造されたものよりも高くなるのが一般的です。

複雑な形状には不向き

材料チャージをキャビティに押し込むという性質上、非常に複雑なディテール、薄い壁、アンダーカットのような複雑な特徴を持つ部品を製造することは困難です。

材料の流れは射出成形ほど制御されていないため、不整合が生じたり、金型の非常に細い部分や複雑な部分を充填できなかったりする可能性があります。

トレードオフを理解する

圧縮成形を選択することは、その経済的および物理的なトレードオフを明確に理解した上での戦略的な決定です。

生産量と金型投資

中心となるトレードオフは、初期コストと部品あたりのコストです。金型コストが低いことで、圧縮成形は数百から数万個の生産量に理想的です。

数十万個または数百万個の生産量では、部品あたりのコストが高くなりすぎ、射出成形金型への多額の投資が容易に正当化されます。

部品サイズと部品の複雑さ

圧縮成形は、部品のサイズと強度が主要な設計要因である場合に真価を発揮します。非常に大型のプラスチックまたは複合材料部品を製造する最も費用対効果の高い方法の1つです。

しかし、設計の優先順位が小型部品の複雑なディテールや複雑な形状である場合、プロセスの限界により、他の方法を検討する必要があるでしょう。

目標に合った適切な選択をする

正しいプロセスを選択するには、まずプロジェクトの最も重要な優先事項を定義する必要があります。

- 低~中量生産の初期投資を最小限に抑えることが最優先事項の場合: 圧縮成形の低い金型コストは、プロジェクトを開始するための優れた経済的選択肢となります。

- 熱硬化性樹脂や複合材料から大型で高強度の部品を製造することが最優先事項の場合: 圧縮成形は、他の方法では達成が難しいレベルの構造的完全性を提供します。

- 可能な限り低い単価で複雑な部品を大量生産することが最優先事項の場合: 射出成形の高速性と自動化が、より論理的で経済的な道となるでしょう。

金型コストと生産速度の基本的な関係を理解することで、特定の用途に合った適切な成形プロセスを自信を持って選択できます。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| コスト | 低い初期金型投資 | サイクルが遅いため部品あたりのコストが高い |

| 生産速度 | - | サイクルタイムが遅く、大量生産には不向き |

| 部品強度 | 大型で高強度の部品に優れる | - |

| 部品の複雑さ | - | 複雑な形状や薄い壁には限界がある |

| 材料 | 熱硬化性樹脂、BMC、SMCに最適 | - |

| 労働力 | - | 手作業による労働力投入が多い |

研究室や生産のニーズに合った適切な成形プロセスを選択するのに助けが必要ですか?

KINTEKでは、材料加工と研究開発をサポートするための適切な実験装置と消耗品を提供することに特化しています。熱硬化性複合材料を扱っている場合でも、新しい材料を探索している場合でも、当社の専門知識はワークフローを最適化し、優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の特定の要件について話し合い、KINTEKのソリューションがお客様の研究室にどのような価値をもたらすかを発見してください。

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 固体電池研究用温間等方圧プレス

- ラボ用ゴム加硫機 加硫プレス

よくある質問

- ポジ型成形とは何ですか?精密な内面を得るためのプロセスを習得する

- 固体電池モールド内のチタン製プランジャーはどのような機能を果たしますか?圧力と導電率の最適化

- 真空熱間プレスAl6061/B4Cに高純度黒鉛金型が使用されるのはなぜですか?複合材の品質を向上させる

- NCM811電極のコールドプレスに高強度プレス金型が必要なのはなぜですか?優れたバッテリー密度を確保する

- 超硬材料の製造において、黒鉛型はどのような役割を果たしますか?高精度ツールによる焼結の最適化

- 金型の内部は何と呼ばれますか?金型キャビティとコアの理解

- プレス金型セットとは?効率的な大量生産のための精密システム

- Cu-Al2O3複合グリーン体の真空熱間プレスにおける黒鉛型枠の物理的な役割は何ですか?