手短に言えば、いいえ。炭化ケイ素(SiC)は、従来の方法では容易に加工できません。多くの標準的な切削工具材料を上回るその並外れた硬度により、成形が最も難しい材料の一つとなっています。

根本的な課題は、炭化ケイ素の加工が金属の切削とは根本的に異なる点です。これは、せん断ではなく、研削または浸食による研磨プロセスであり、特殊な装置、工具、専門知識が必要です。

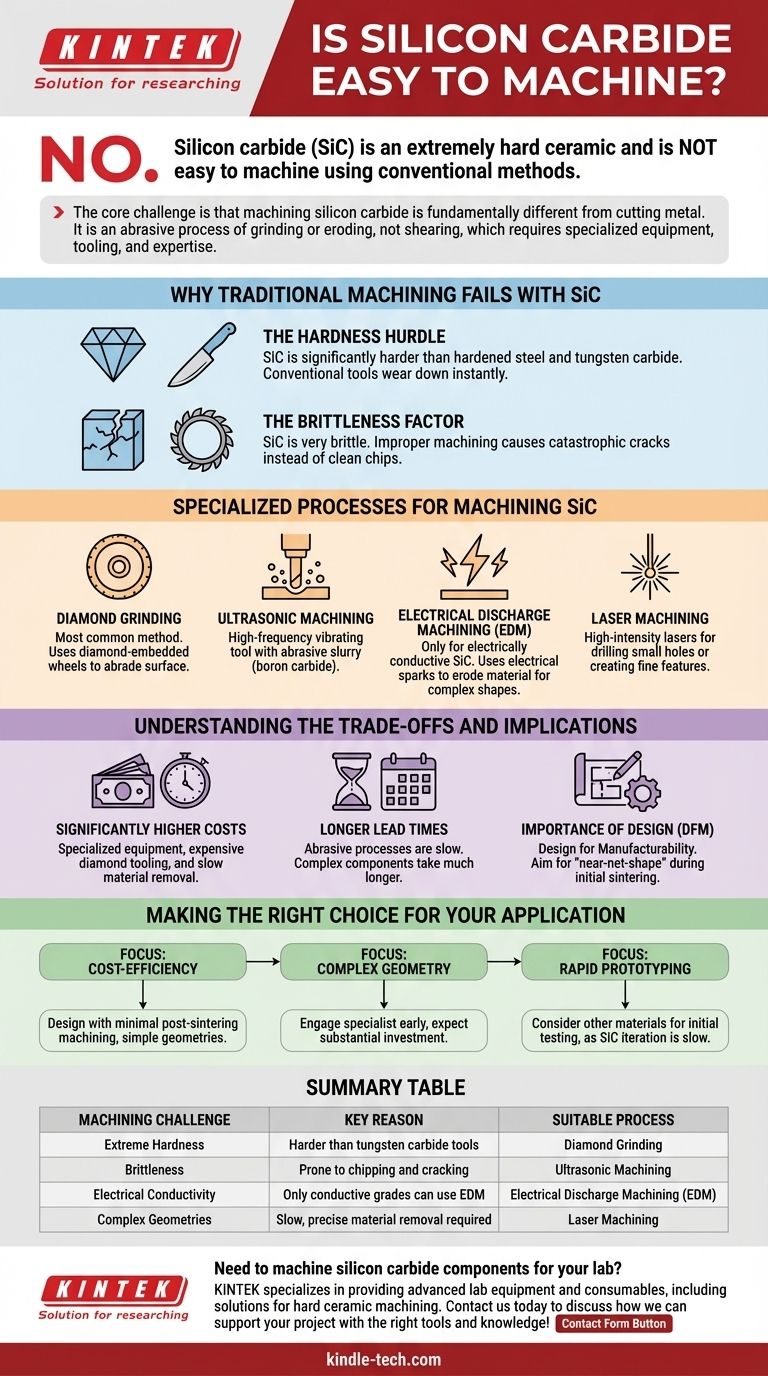

SiCで従来の加工が失敗する理由

炭化ケイ素の独自の特性により、鋼製工具を用いたフライス加工や旋削加工のような標準的な加工技術は非効率的で破壊的になります。この困難さは、主に2つの材料特性に起因します。

硬度というハードル

炭化ケイ素は非常に硬いセラミックスです。焼き入れ鋼や、高性能切削工具によく使用される超硬合金よりも著しく硬いです。

従来の工具でSiCを切削しようとすることは、鋼のナイフでダイヤモンドを切ろうとするようなものです。工具はほぼ瞬時に摩耗し、途方もない熱を発生させ、材料を効果的に除去できません。

脆性という要因

多くの硬いセラミックスと同様に、SiCも非常に脆いです。これは、従来の切削力による応力下で、破損、欠け、ひび割れを起こしやすいことを意味します。

金属のようにきれいな切りくずを生成する代わりに、不適切な加工を試みると、ワークピースに壊滅的なひび割れが生じ、部品が使用不能になる可能性が高いです。

SiC加工の特殊なプロセス

その硬度と脆性のため、炭化ケイ素の成形は、高度な非伝統的な加工方法に依存しています。これらのプロセスは、研磨または浸食による制御された材料除去に焦点を当てています。

ダイヤモンド研削

これはSiCを加工する最も一般的な方法です。炭化ケイ素よりも著しく硬い唯一の材料である工業用ダイヤモンドを埋め込んだ研削砥石を使用して、ワークピース表面をゆっくりと正確に研磨します。

超音波加工

このプロセスでは、高周波で振動する工具を使用して、研磨スラリー(炭化ホウ素などの粒子を含む)をSiC表面に噴射します。これらの硬い粒子の繰り返しの衝撃により、材料が微細なスケールで削り取られます。

放電加工 (EDM)

EDMは使用できますが、導電性のSiCグレードのみです。一連の精密に制御された電気火花を使用して材料を浸食するため、研削では難しい複雑な形状を作成するのに理想的です。

レーザー加工

高強度のレーザーを使用して、炭化ケイ素の表面から材料をアブレーションまたは気化させることができます。この技術は、小さな穴を開けたり、微細な表面特徴を作成したりするためによく使用されます。

トレードオフと影響を理解する

コンポーネントに炭化ケイ素を選択することは、製造において重大な下流への影響を及ぼします。これらを理解することは、プロジェクトの計画と予算編成にとって非常に重要です。

大幅に高いコスト

特殊な設備、高価なダイヤモンド工具、そして遅い材料除去速度はすべて、金属や他のセラミックスと比較して、はるかに高い加工コストに貢献します。

長いリードタイム

ダイヤモンド研削のような研磨プロセスは、本質的に遅いです。複雑なSiCコンポーネントの加工は、アルミニウムや鋼から同様の部品を加工するよりも桁違いに時間がかかり、生産期間が延長されます。

設計の重要性

製造性設計 (DFM) は最も重要です。コストを管理し、成功を確実にするためには、部品は最初のセラミックス焼結プロセス中に最終形状にできるだけ近い形状(「ニアネットシェイプ」)になるように設計し、後で除去する必要がある材料の量を最小限に抑える必要があります。

アプリケーションに適した選択を行う

炭化ケイ素を使用するアプローチは、プロジェクトの特定の優先順位によって導かれるべきです。

- コスト効率が最優先の場合:焼結後の加工を最小限に抑えるようにコンポーネントを設計し、最初の成形段階で実現できる単純な形状に焦点を当てます。

- 複雑な形状の実現が最優先の場合:設計段階の早い段階で硬質セラミックス加工の専門家と連携し、コストと時間の両面で多大な投資を覚悟してください。

- 迅速なプロトタイピングが最優先の場合:SiC設計の反復は時間とコストがかかるプロセスであるため、別の材料で初期のテストニーズを満たせるかどうかを検討してください。

これらの加工の現実を理解することが、この注目すべき材料でエンジニアリングを成功させるための第一歩です。

要約表:

| 加工の課題 | 主な理由 | 適切なプロセス |

|---|---|---|

| 極端な硬度 | 超硬合金工具よりも硬い | ダイヤモンド研削 |

| 脆性 | 欠けやひび割れを起こしやすい | 超音波加工 |

| 導電性 | 導電性グレードのみEDMを使用可能 | 放電加工 (EDM) |

| 複雑な形状 | 遅く、精密な材料除去が必要 | レーザー加工 |

研究室用の炭化ケイ素部品を加工する必要がありますか? KINTEKは、硬質セラミックス加工ソリューションを含む、高度な研究室用機器と消耗品の提供を専門としています。当社の専門知識は、お客様の特定の研究室のニーズに合わせて、炭化ケイ素の精密かつ効率的な成形を保証します。今すぐお問い合わせください。適切なツールと知識で、お客様のプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- ラボ用ハイブリッド高エネルギー振動ボールミル

- ゴム破砕機用オープンタイプ二本ロール混合機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー