要するに、厳格な管理なしに行われた場合、プラスチックの熱分解は有害となる可能性があります。 このプロセス自体は密閉された熱反応ですが、その生成物である熱分解油、ガス、固形残留物には、元のプラスチック廃棄物に由来する有害物質が含まれる可能性があります。有害性の程度は熱分解の概念に固有のものではなく、技術の質、プラスチック原料の組成、および実施されている運用および環境管理の厳格さに直接関係しています。

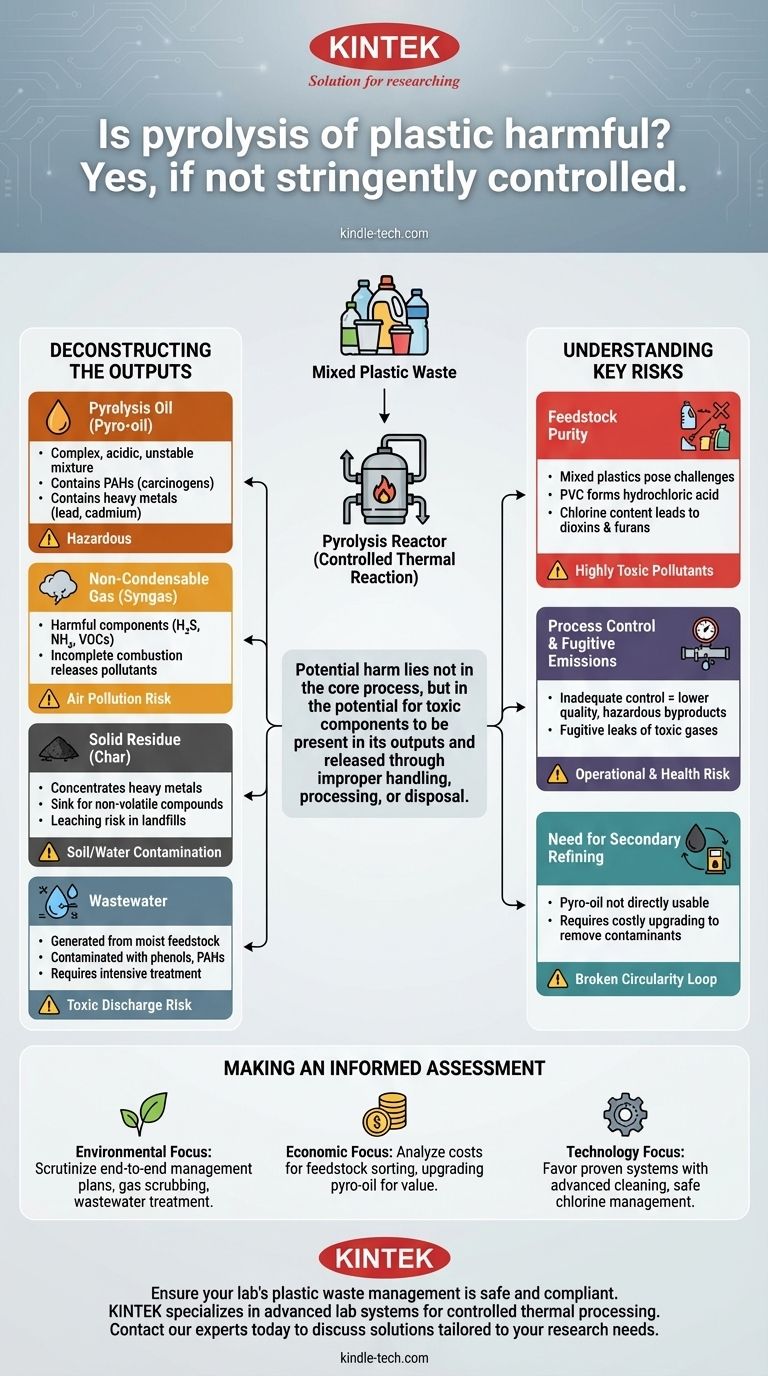

プラスチック熱分解の潜在的な害は、核となるプロセスにあるのではなく、不適切な取り扱い、処理、または廃棄を通じて、その生成物に有毒成分が存在し、環境中に放出される可能性にあるのです。

生成物の解剖:害が発生する場所

プラスチック熱分解に関連するリスクは、その3つの主要生成物と1つの二次廃棄物ストリームの化学的性質を調べることで最もよく理解できます。元のプラスチックに含まれていた添加剤、着色料、汚染物質は、これらの生成物に濃縮されます。

熱分解油(パイロオイル)

これは主要な液体生成物であり、しばしば燃料または化学原料として販売されます。しかし、それは従来の原油とは根本的に異なり、取り扱いがより困難です。

パイロオイルは、複雑で、しばしば酸性で、不安定な混合物です。これには、既知の発がん性物質である多環芳香族炭化水素(PAH)が含まれていることがよくあります。また、元のプラスチックに含まれていた安定剤や顔料として使用されていた鉛やカドミウムなどの重金属が含まれている可能性もあります。

非凝縮性ガス(合成ガス)

これは、冷却中に液体油に凝縮しないガスの流れです。エネルギー価が高く、熱分解プロセス自体を動かすのに役立つことが多いですが、クリーンに燃焼する天然ガスではありません。

このガスには、硫化水素(H₂S)、アンモニア(NH₃)、および揮発性有機化合物(VOC)などの有害成分が含まれている可能性があります。不完全燃焼すると、一酸化炭素やその他の汚染物質を放出する可能性があります。大気汚染を防ぐためには、効果的なガス「スクラビング」または浄化システムが不可欠です。

固形残留物(チャール)

これは、揮発性成分が除去された後に残る黒い炭素質の固体です。しばしば「チャール」または「カーボンブラック」と呼ばれます。

チャールの主な危険性は、汚染物質の貯蔵庫として機能することです。プラスチック原料由来の重金属やその他の不揮発性化合物は、この固形残留物に高濃度に濃縮されます。このチャールが埋め立てられた場合、これらの毒素が土壌や地下水に浸出する可能性があります。

廃水

プラスチック廃棄物原料に水分が含まれている場合、プロセスで廃水が発生します。これは単なる水ではなく、熱分解中に生成されたさまざまな化学化合物と接触したプロセス水です。

この水は、フェノール類、PAH、その他の溶解性有機化合物で汚染されており、有毒である可能性があります。環境に安全に排出される前に、現場で大幅な処理が必要です。

トレードオフと主要なリスクの理解

プラスチック熱分解施設の存続可能性と安全性は、それが純粋な利益をもたらすか、汚染源となるかを決定するいくつかの重要な要因を管理することにかかっています。

原料の純度の問題

投入されるプラスチック廃棄物の種類と清浄度が最も重要な変数です。混合プラスチックの流れは大きな課題です。

ポリ塩化ビニル(PVC)などのプラスチックは、塩素含有量により塩酸を生成し装置を腐食させる可能性があるため、特に問題があります。さらに危険なことに、非常に残留性が高く毒性の高い有機汚染物質であるダイオキシン類やフラン類の生成につながる可能性もあります。

プロセス制御と漏出排出物

熱分解には、温度と圧力の正確な制御が必要です。不十分なプロセス制御は非効率的な反応につながり、より低品質の油とより高濃度の有害副生成物を生み出す可能性があります。

さらに、施設内のシール、パイプ、ベントからの揮発性および有毒ガスの漏れである漏出排出物(fugitive emissions)は、作業員や地域の環境に害を及ぼす現実的な運用上のリスクです。

二次精製の必要性

熱分解油は、輸送燃料として直接使用したり、従来の精製所に容易に統合したりすることはできません。汚染物質を除去し油を安定化させるためには、大幅でしばしばコストのかかる二次処理とアップグレードが必要です。

この二次精製ステップがないと、プラスチックから燃料への「循環性」は途絶えたループとなり、生成物の実用的な用途は限られます。

情報に基づいた評価を行う

特定の熱分解プロジェクトが有益か有害かを判断するには、マーケティングの主張を超えて、技術的および運用の詳細を分析する必要があります。

- 環境コンプライアンスが主な焦点の場合: ガス洗浄、廃水処理、チャールの試験と廃棄、および熱分解油のアップグレード経路を含む、すべての生成物のエンドツーエンド管理計画を精査してください。

- 経済的存続可能性が主な焦点の場合: 原料の選別/洗浄と、価値のある製品を作成するために不可欠であり、しばしば過小評価されているパイロオイルの必要なアップグレードに関連するコストを分析してください。

- 技術選定が主な焦点の場合: 原料の変動性、高度なガス浄化技術、および塩素含有プラスチックの明確で安全な管理計画を処理する実証済みの能力を持つシステムを優先してください。

結局のところ、プラスチック熱分解の安全性は、厳格なエンジニアリング、厳格な運用規律、および包括的な規制に完全に依存します。

要約表:

| 潜在的な害 | 熱分解プロセス内の発生源 | 主要なリスク |

|---|---|---|

| 有毒な熱分解油 | プラスチック添加物由来のPAH、重金属を含む | 発がん性、不安定性、高価な精製が必要 |

| 有害な合成ガス | 不完全な処理によるH₂S、NH₃、VOCを含む | 適切な洗浄なしでは大気汚染、健康リスク |

| 汚染されたチャール残留物 | 原料由来の重金属を濃縮する | 不適切な埋め立てによる土壌/地下水汚染 |

| 汚染された廃水 | 湿ったプラスチックから生成され、フェノール類/PAHを含む | 安全な排出前に集中的な処理が必要 |

貴社の実験室のプラスチック廃棄物管理が安全でコンプライアンスに準拠していることを確認してください。 熱分解プロセスは、環境ハザードを軽減するために精度と信頼性の高い機器を必要とします。KINTEKは、制御された熱処理のための高度なラボシステムと消耗品を専門としており、実験室がプラスチックのような複雑な材料を安全かつ効率的に処理できるように支援します。

貴社の熱分解研究または廃棄物処理のニーズに合わせたソリューションについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 熱水合成用高圧実験室オートクレーブ反応器

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉