スパッタリング用のプラズマは、真空チャンバー内で低圧の不活性ガスに強い電界を印加することによって生成されます。 この高電圧が自由電子にエネルギーを与え、その電子がガス原子と衝突して、連鎖反応でさらに多くの電子を叩き出します。このプロセスは電離として知られ、中性ガスを、正イオンと自由電子からなるエネルギーの高い状態、すなわちプラズマへと変化させます。

重要な洞察は、プラズマ生成が独立したステップではなく、スパッタリングメカニズムの不可欠な部分であるということです。ガスを電離してプラズマを生成するのと同じ電界が、新しく形成されたイオンをターゲット材料に加速させ、物理スパッタリングプロセスを開始させる役割も担っています。

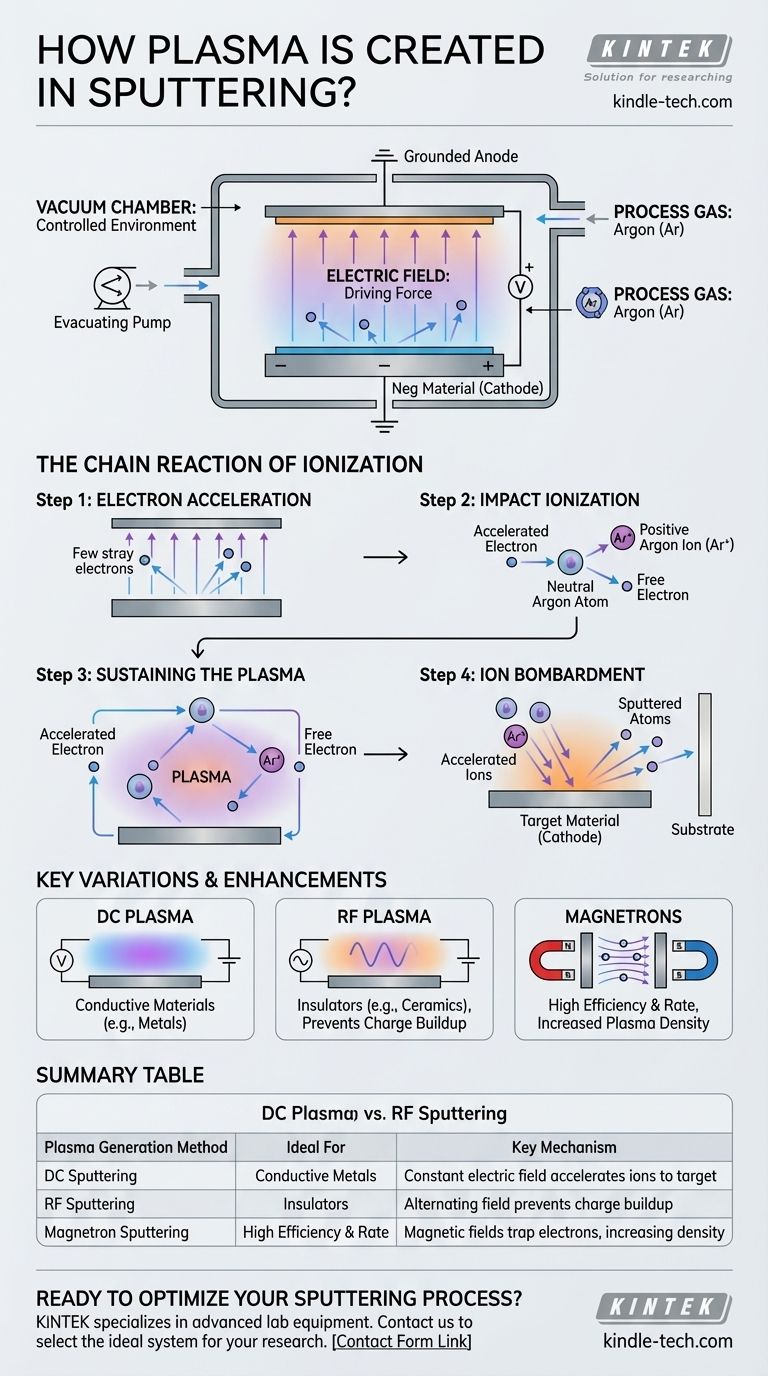

スパッタリングプラズマの基本的な生成方法

プラズマがどのように生成されるかを理解するには、まずスパッタリングチャンバー内で舞台を整えるために必要な3つの必須要素を見る必要があります。

真空チャンバー:制御された環境の作成

プロセス全体は、チャンバーを高い真空状態に排気することから始まります。これにより、空気やその他の分子汚染物質が除去され、堆積される膜が純粋であり、その後のプロセスが安定して予測可能であることが保証されます。

プロセスガス:原材料の供給

真空が達成された後、チャンバーには少量で制御された高純度の不活性ガス、最も一般的にはアルゴン(Ar)が再充填されます。このガスは化学的に非反応性であり、プラズマに変換される原材料として機能します。

電界:駆動力

2つの電極間に大きな電圧差が印加されます。1つはスパッタリングしたいターゲット材料であるカソード、もう1つは通常、基板またはチャンバー壁であるアノードです。ターゲットには特に強い負電圧が印加されます。

電離の連鎖反応

環境が整い、電圧が印加されると、プラズマを形成する急速で自己持続的なカスケードが引き起こされ、特徴的なグロー放電としてしばしば視認できます。

ステップ1:電子加速

チャンバー内には常にいくつかの迷走自由電子が存在します。強い電界は、これらの負に帯電した電子を負のターゲット(カソード)から離れてアノードに向かって直ちに加速させます。

ステップ2:衝突電離

これらの電子が運動エネルギーを得ると、中性の低圧アルゴン原子と衝突します。電子が十分なエネルギーを持っている場合、アルゴン原子の軌道殻から電子を叩き出します。

この衝突により、2つの主要な生成物が生じます。それは、正に帯電したアルゴンイオン(Ar+)と2番目の自由電子です。

ステップ3:プラズマの維持

このプロセスはフィードバックループを生成します。元の電子と新しく解放された電子の両方が電界によって加速され、より多くの衝突を引き起こし、より多くの正イオンと電子を生成します。この電離のカスケードがプラズマを生成し、維持します。

ステップ4:イオン衝撃

このプロセス全体の目的は、アルゴンイオンを生成することです。アルゴンイオンは正に帯電しているため、電界によって電子とは逆方向に、つまり負に帯電したターゲット材料に向かって積極的に加速されます。その高エネルギーの衝撃が、ターゲット原子を物理的に叩き出し、基板上に「スパッタリング」します。

主なバリエーションと強化

基本的な原理は同じですが、スパッタリングする材料に応じて、プラズマを生成および制御するために異なる方法が使用されます。

DC対RFプラズマ励起

金属などの導電性材料をスパッタリングする場合、単純な直流(DC)電圧で十分です。しかし、ターゲットが電気絶縁体(例:セラミックス)の場合、その表面に正電荷が蓄積し、アルゴンイオンを反発させてプロセスをすぐに停止させてしまいます。

これを克服するために、高周波(RF)スパッタリングが使用されます。これは電界を急速に交互に切り替えることで、電荷の蓄積を防ぎ、非導電性材料の効果的なスパッタリングを可能にします。

マグネトロンの役割

現代のスパッタリングシステムは、ほとんど常にマグネトロンスパッタリングを使用します。この技術は、ターゲットの背後に強力な磁石を配置します。磁場は、非常に移動性の高い電子をターゲット表面近くの閉じ込められた経路に閉じ込め、アルゴン原子との衝突確率を劇的に高めます。これにより、より低い圧力でより高密度のプラズマが生成され、スパッタリングプロセスが著しく効率的かつ高速になります。

プロセスに最適な選択をする

プラズマがどのように生成されるかを理解することで、薄膜の堆積をより適切に制御できます。使用する方法は、ターゲット材料と望ましい効率によって決定されます。

- 金属(導電性ターゲット)のスパッタリングが主な目的の場合: 標準的なDC電源は、効率的な堆積のためにプラズマを生成および維持するのに必要な一定の電界を提供します。

- セラミックスまたは絶縁体(非導電性ターゲット)のスパッタリングが主な目的の場合: RF電源は、電界を交互に切り替えるために不可欠であり、これによりターゲット上の電荷蓄積を防ぎ、プラズマを活性に保ちます。

- 堆積速度と効率の最大化が主な目的の場合: マグネトロンシステムは業界標準であり、磁場を使用して電離を強化し、より高密度で効果的なプラズマを生成します。

最終的に、スパッタリング用のプラズマ生成は、電界を使用して中性ガスをターゲットから原子を削り取るためのエネルギーの高いツールに変換する精密なプロセスです。

要約表:

| プラズマ生成方法 | 理想的な用途 | 主要メカニズム |

|---|---|---|

| DCスパッタリング | 導電性金属(例:Au、Al) | 一定の電界がイオンをターゲットに加速 |

| RFスパッタリング | 絶縁体(例:セラミックス、酸化物) | 交流電界がターゲット上の電荷蓄積を防止 |

| マグネトロンスパッタリング | 高効率&高速度 | 磁場が電子を捕捉し、プラズマ密度を増加 |

スパッタリングプロセスを最適化する準備はできていますか?

導電性金属を堆積する場合でも、絶縁性セラミックスを堆積する場合でも、高品質な薄膜を得るためには適切なプラズマ生成方法を選択することが重要です。KINTEKは先進的な実験装置と消耗品に特化しており、堆積効率と膜の純度を高めるオーダーメイドのスパッタリングソリューションを提供しています。

当社の専門家が、お客様の研究または生産ニーズに最適なシステムを選択するお手伝いをいたします。当社の信頼性の高いスパッタリング装置がお客様のプロジェクトの成功をどのように加速できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- モリブデンタングステンタンタル特殊形状蒸着用ボート