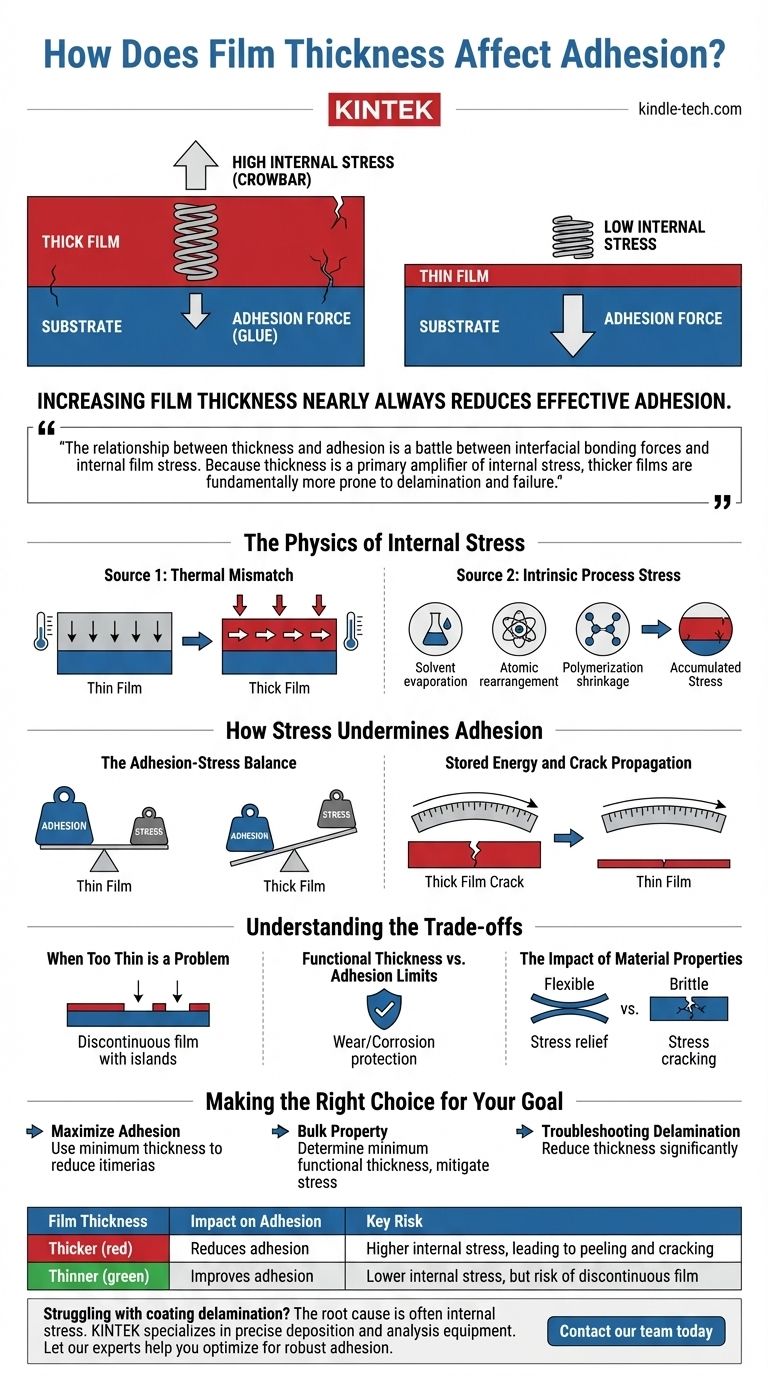

ほぼ全ての場合において、膜厚を増やすと実効接着力は低下します。これは直感に反するように思えるかもしれませんが、膜が厚いほど高い内部応力が発生し、それが膜を基材に保持する結合力に直接対抗します。この内部応力こそが、厚いコーティングが剥がれ、ひび割れ、剥離しやすい主な理由です。

膜厚と接着の関係は、界面結合力と膜内部応力の間の戦いです。膜厚は内部応力の主要な増幅器であるため、厚い膜ほど根本的に剥離や破損を起こしやすいのです。

内部応力の物理学

膜厚の役割を理解するには、まず内部応力を理解する必要があります。これは、外部からの力が加えられていない状態でも膜内に存在する機械的応力です。

内部応力とは?

内部応力とは、膜の材料内部で常に引っ張り合っている力であり、そして決定的に、その下にある表面(基材)との結合に作用する力です。

この内部の引っ張り力が接着力よりも大きくなると、膜は破損します。

原因1:熱膨張率の不一致

ほとんどの膜は高温で塗布され、その後室温まで冷却されます。膜と基材は、ほとんどの場合、異なる熱膨張率(熱膨張係数、またはCTE)を持っています。

システムが冷却されると、一方の材料が他方よりも収縮しようとします。この不一致が莫大な応力を生み出します。厚い膜は、収縮しようとする材料の体積が大きいため、それに比例して大きな総力を発生させます。

原因2:固有のプロセス応力

応力は、成膜または硬化プロセス自体の中で膜内に構築されることもあります。

これは、塗料の溶剤蒸発、真空成膜における原子の再配列、またはエポキシ樹脂の重合収縮から生じることがあります。ここでも、材料が多いほど(膜が厚いほど)、より多くの総収縮と応力が蓄積されます。

応力はいかに接着を損なうか

内部応力は界面での化学結合を弱めるわけではありませんが、その結合を積極的に破壊しようと作用します。

接着と応力のバランス

接着を膜を固定する「接着剤」だと考えてください。内部応力を、膜をこじ開けようとする内蔵の「バール」だと考えてください。

薄い膜は非常に小さなバールしか持たず、接着剤によって容易に抵抗されます。厚い膜ははるかに大きく強力なバールを持っており、同じ量の接着剤を容易に打ち破ることができます。

蓄積されたエネルギーと亀裂の伝播

厚い膜は、厚い曲がった定規が薄い定規よりも多くのエネルギーを蓄えるように、より多くの弾性エネルギーを蓄えることができます。

小さな欠陥や亀裂(しばしば端で発生)が生じると、この高い蓄積エネルギーは出口を見つけます。それは急速に解放され、亀裂を前進させ、壊滅的な剥離を引き起こします。薄い膜は蓄積エネルギーが少なく、このような種類の破損を引き起こす可能性は低いです。

トレードオフの理解

接着には薄い方が一般的に優れていますが、実際的な限界と考慮事項があります。

薄すぎることが問題となる場合

極めて薄い膜(ナノメートル範囲)は不連続になり、連続した層ではなく孤立した島を形成することがあります。これにより接着不良が生じ、バリア層などの膜本来の機能が果たせなくなります。

「薄い方が良い」という原則が真に適用される前に、連続した膜を形成するのに十分な厚さが必要です。

機能的膜厚と接着限界

多くの膜は、耐摩耗性、防食性、または特定の光学特性を提供するために厚く作られています。

このような場合、単に膜を薄くすることはできません。課題は、材料選択、プロセス制御、または中間応力緩和層の追加など、他の手段を通じて厚い膜の応力を管理することになります。

材料特性の影響

膜自体の特性が重要です。柔軟で延性のある膜は、わずかな変形によって応力を緩和できるため、剛性で脆い材料よりも厚く塗布することができます。

セラミックスのような脆い材料は、応力に関連する接着不良に非常に敏感であり、機能的に可能な限り薄く保つ必要があります。

目標に合わせた適切な選択

理想的な膜厚は、その意図された機能と接着の物理的限界とのバランスです。

- 接着の最大化が主な焦点である場合:基本的な機能を果たす連続膜を形成するのに必要な最小限の厚さを使用してください。

- かさばる特性(例:耐摩耗性)が主な焦点である場合:仕様を満たす最小膜厚を決定し、その後、材料選択やプロセス最適化(アニーリングなど)を通じて応力緩和に焦点を当ててください。

- 剥離不良のトラブルシューティングを行っている場合:過剰な膜厚による内部応力が最も可能性の高い原因です。最初の実験は、膜厚を大幅に減らすことであるべきです。

最終的に、膜厚の制御は、内部応力を管理し、堅牢な接着を確保するための最も重要な手段の1つです。

要約表:

| 膜厚 | 接着への影響 | 主なリスク |

|---|---|---|

| 厚い | 接着を低下させる | 高い内部応力、剥がれやひび割れにつながる |

| 薄い | 接着を改善する | 低い内部応力、ただし不連続膜のリスク |

コーティングの剥離や剥がれでお困りですか?根本原因は、不適切な膜厚による内部応力であることがよくあります。KINTEKは、精密な成膜と分析のための実験装置と消耗品を専門としており、堅牢で信頼性の高い接着のためにプロセスを最適化するお手伝いをします。お客様の特定の用途に最適な膜厚を特定し、応力を緩和するために、当社の専門家にご相談ください。今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボ用アンチクラッキングプレス金型

よくある質問

- マグネトロンスパッタリングにおけるスパッタリングのメカニズムとは?高効率薄膜成膜のためのガイド

- 化学気相浸透法とは?高性能CMC作成ガイド

- プラスチックへの物理蒸着(PVD)とは?耐久性、機能性に優れたコーティングでプラスチック部品をアップグレード

- 多ゾーン加熱システムはLP-CVDにどのように貢献しますか?膜品質のための温度均一性の習得

- CVDダイヤモンドのサイズはどのくらいですか?ミクロン薄膜からマルチカラットの宝石まで

- 熱分解によって生成されるバイオオイル製品とは何ですか?再生可能な燃料および化学原料

- HFCVDリアクターにおけるタングステンフィラメントの具体的な機能は何ですか?ダイヤモンド成長の最適化

- CVDグラフェン成長の基板として炭化ケイ素(SiC)を使用する主な利点は何ですか?フリースタンディンググラフェンの実現