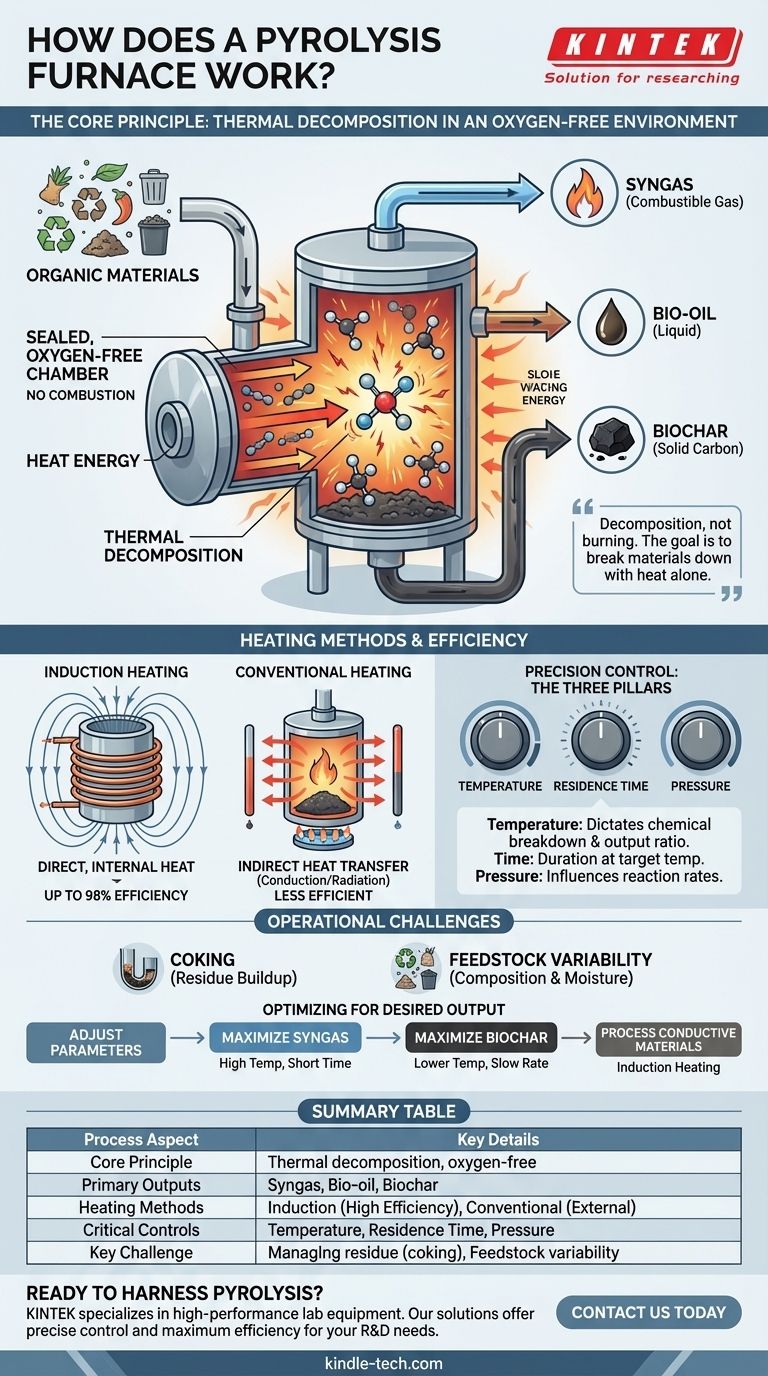

熱分解炉の核となるのは、特殊な高温反応炉です。これは、密閉された酸素のないチャンバー内で有機物を加熱することによって機能します。この酸素の不在が極めて重要であり、材料が燃焼するのではなく、熱分解(化学結合が分解されること)することを保証します。このプロセスにより、複雑な有機廃棄物は、ガス、液体オイル、炭素を豊富に含む固体残留物である炭(チャー)など、単純で価値のある生成物に変換されます。

熱分解炉は単一の加熱方法によって定義されるのではなく、その目的、すなわち精密に制御された酸素欠乏環境を作り出すことによって定義されます。真の目標は、熱のみで材料を分解することであり、温度、時間、圧力の慎重な管理が成功のための最も重要な要素となります。

基本原理:燃焼を伴わない分解

熱分解炉の動作全体は、燃焼を防ぎつつ強熱を加えるという一つの基本的な概念にかかっています。これにより、材料の化学構造が完全に変換されます。

酸素のない環境の重要な役割

通常の火災では、酸素は酸化剤として機能し、材料を燃焼させ、熱と光としてエネルギーを放出し、灰を残します。熱分解炉は、実質的にすべての酸素を除去することにより、この反応を防ぎます。材料は燃焼する代わりに、熱応力下で分解を強いられます。

熱分解の仕組み

熱はエネルギーの一形態です。炉内の原料に熱が加えられると、このエネルギーにより分子が激しく振動し、化学結合が切断されるまでになります。大きく複雑な有機分子は、より小さく安定した分子へと体系的に分解されます。

3つの主要な生成物

特定の生成物は原料とプロセス条件によって異なりますが、一般的に次の3つのカテゴリーに分類されます。

- 合成ガス(Syngas): 水素、メタン、一酸化炭素などの可燃性ガスの混合物。

- バイオオイル/熱分解油: 他の化学物質や燃料に精製できるタール状の液体物質。

- バイオ炭/コークス: 炭素を豊富に含む安定した固体物質。

熱の生成と制御の方法

原理は普遍的ですが、熱を生成し適用する方法は異なる場合があります。加熱技術の選択は、処理される材料と望ましい効率によって決まることがよくあります。

誘導加熱:直接的かつ効率的

一般的で非常に効果的な方法の1つが誘導加熱です。チャンバーの周りに巻かれた銅コイルに高周波の交流電流を流します。これにより強力で変動する磁場が発生します。

内部の材料(「装入物」)が導電性である場合、この磁場は渦電流と呼ばれる内部電流を誘導します。この電流に対する材料自体の電気抵抗により、原料自体の中に強烈で急速な熱が発生します。これは非常に効率的であり、一部のコア型誘導炉では電力効率が最大98%に達します。

従来の加熱システム

他の炉は、より伝統的な外部加熱素子やガスバーナーに依存しています。これらのシステムでは、熱は一次チャンバーの外側で生成され、熱伝導と放射によって材料に伝達されます。効果的ではありますが、誘導加熱が提供する直接加熱よりも効率が低い場合があります。

制御の3つの柱

熱源にかかわらず、熱分解の成功は次の3つの主要パラメータの正確な制御にかかっています。

- 温度: どの化学結合が切断されるかを決定し、ガス、液体、固体の生成物の比率に影響を与えます。

- 滞留時間: 材料が目標温度に保持される時間であり、分解の完了度に影響します。

- 圧力: 炉内の内部圧力は反応速度と最終生成物の組成に影響を与える可能性があります。

運用の課題の理解

熱分解炉の運転には、熱と化学反応以上のものが関わってきます。実際の導入には、副生成物、効率、および原料自体の管理が必要です。

残留物と「コーキング」の管理

生成された固体炭(チャー)は、炉の内部表面に蓄積することがあり、これはコーキング(coking)として知られるプロセスです。この残留物はチャンバーを断熱し、効率を低下させ、自動または手動の「デコーキング」手順による定期的な除去が必要になる場合があります。

原料の重要性

炉の性能は、処理する材料に直接結びついています。有機廃棄物の組成、水分含有量、密度はすべて、熱下での挙動と最終生成物がどうなるかに影響します。

効率 対 スループット

プロセスの速度と生成物の品質の間には、トレードオフが存在することがよくあります。滞留時間を長くすると、より望ましい生成物が得られる可能性がありますが、システムの全体的なスループットは低下します。経済的な実行可能性のためには、最適なバランスを見つけることが鍵となります。

目標に合わせた適切な選択

熱分解炉の理想的な動作は、望ましい最終生成物によって完全に決定されます。コアパラメータを調整することで、化学反応を特定の成果に向けて誘導することができます。

- 合成ガスの最大生産が主な焦点である場合: 通常、材料を気体成分に完全に分解するために、非常に高い温度と短い滞留時間が使用されます。

- 高品質のバイオ炭の生産が主な焦点である場合: 一般的に、炭素構造を固体として維持するために、より低い温度とより遅い加熱速度が使用されます。

- 導電性金属や廃棄物の処理が主な焦点である場合: 誘導炉は、その加熱機構がこれらの材料を直接的かつ効率的に加熱するのに特化しているため、理想的な選択肢となります。

結局のところ、熱分解炉を習得することは、炉の内部環境を正確に制御することで、熱分解の正確な結果を決定することなのです。

要約表:

| プロセス側面 | 主要な詳細 |

|---|---|

| 基本原理 | 酸素のない環境での熱分解(燃焼なし)。 |

| 主要な生成物 | 合成ガス、バイオオイル/熱分解油、バイオ炭/コークス。 |

| 加熱方法 | 誘導加熱(非常に効率的)または従来の加熱(外部素子/バーナー)。 |

| 重要な制御項目 | 温度、滞留時間、圧力。 |

| 主な課題 | 残留物の蓄積(コーキング)と原料のばらつきの管理。 |

実験室で熱分解の力を活用する準備はできましたか?

KINTEKは、高度な熱分解システムを含む高性能ラボ機器を専門としています。効率的な廃棄物処理、材料合成、または研究開発が目的であっても、当社のソリューションは、合成ガス、バイオオイル、または高品質のバイオ炭のいずれであっても、望ましい出力を達成するために正確な温度制御と最大の効率を提供します。

お客様の特定の実験室のニーズに合わせて熱分解炉をカスタマイズする方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 炭素材料用黒鉛真空炉底排出黒鉛炉

- メッシュベルト式ガス雰囲気炉

- 実験室用ハイスループット組織粉砕機

- ラボ用ハイブリッド組織粉砕機

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク

よくある質問

- 焼結部品とは?高効率金属部品製造ガイド

- 浸透型真空クロマイジングユニットは、どのような技術的利点を提供しますか? 3〜5分の高速チューブ拡散処理

- 高温炉における段階的な加熱および保持プロトコルの目的は何ですか?ガラス純度の向上

- 鋼の焼入れは寸法を変化させますか?熱的・冶金学的変化の力をマスターする

- 真空注型(バキュームキャスティング)はどこで使われますか?高品質なプロトタイプと少量生産への架け橋

- 焼結プロセスで水素が使用されるのはなぜですか?金属部品の優れた純度と強度を実現

- UIO-67の活性化に真空オーブンが必要なのはなぜですか?イオン伝導体の最適な細孔クリアランスを確保する

- 暖房炉の電力消費に影響を与える要因は何ですか?効率を最大化し、コストを削減する