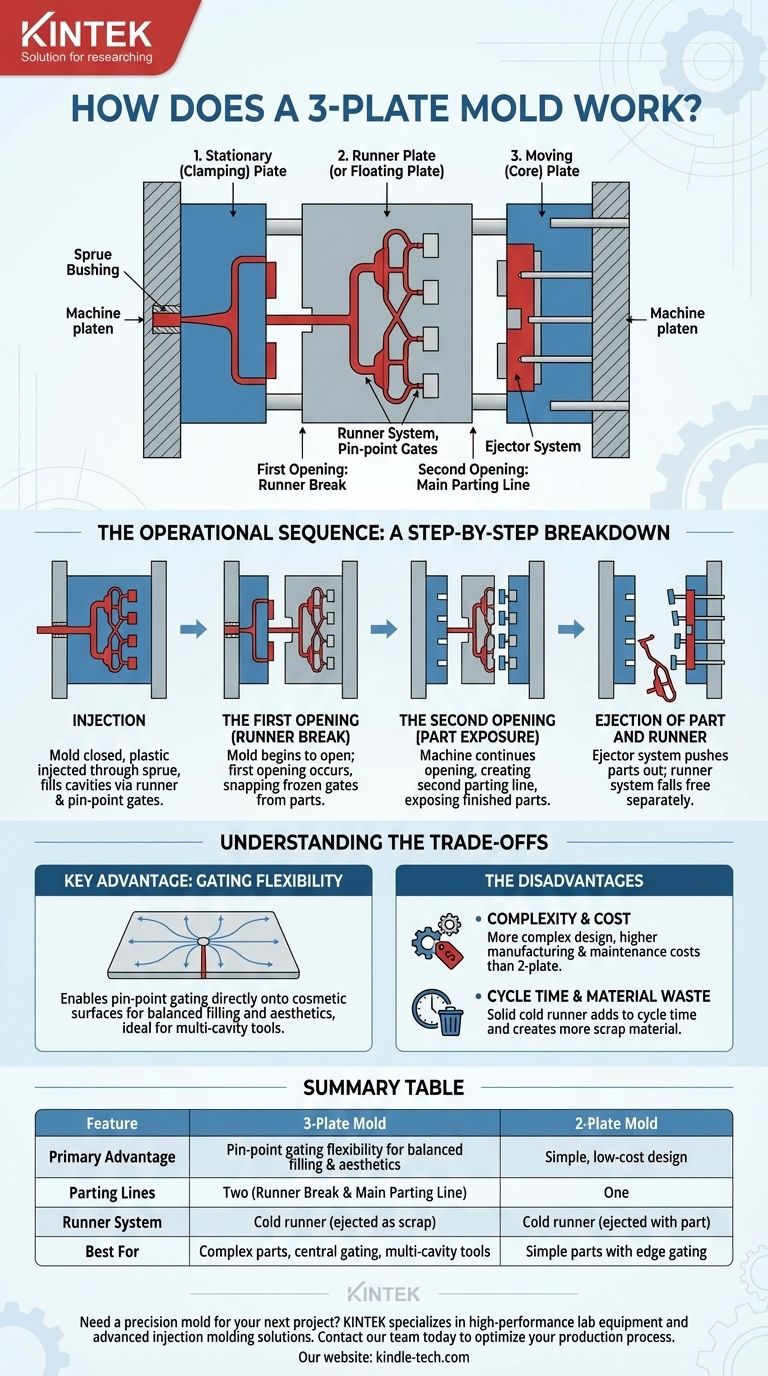

簡単に言えば、3プレート金型とは、3つの主要なプレートセクションを使用して2つの別々の開口部、つまりパーティングラインを作成する射出成形金型設計です。この二重開口動作により、金型は射出サイクル中にプラスチック部品をランナーシステムから自動的に分離することができます。これは標準的な2プレート金型では不可能な機能です。

3プレート金型の核となる目的は、ゲートの柔軟性を高めることです。その複雑さの増加は、部品の化粧面に直接ピンポイントゲートを設けることを可能にするための意図的なトレードオフであり、これは多くの場合、バランスの取れた充填や美的要件を達成するために必要です。

3プレート金型の構造

標準的な金型は、部品を解放するために開く1つのパーティングラインを持っています。3プレート金型はより複雑で、ランナーを管理するために特別に2番目のパーティングラインを導入しています。

3つの主要プレート

その名前は、順序立てて機能する3つの主要な構成要素に由来しています。

- 固定(クランプ)プレート:これは射出成形機の固定プラテンに固定され、プラスチックが最初に金型に入るスプルーブッシュを含んでいます。

- ランナープレート(またはフローティングプレート):この中央のプレートはどちらのプラテンにも取り付けられておらず、他の2つの間に「浮遊」しています。プラスチックをキャビティに導くランナーシステムを収容しています。

- 可動(コア)プレート:これは機械の可動プラテンに取り付けられています。通常、部品キャビティのコア側とエジェクターシステムを保持しています。

2つのパーティングライン

この設計の妙は、これらのプレートがどのようにして2つの異なる開口部を作成するかという点にあります。

- ランナーブレーク:これは最初の開口部で、固定プレートとランナープレートの間に発生します。その役割は、ランナーを部品に接続する小さなピンポイントゲートを破断することです。

- メインパーティングライン:これは2番目の開口部で、ランナープレートと可動プレートの間に発生します。ここで完成した部品が露出され、突き出しされます。

動作シーケンス:ステップバイステップの内訳

これらのプレートがどのように協調して動くかを理解することが、金型の機能を理解する鍵となります。

ステップ1:射出

金型は閉じられ、3つのプレートすべてがクランプ圧の下で一緒に保持されます。溶融したプラスチックはスプルーを通して射出され、ランナープレート内のランナーシステムを流れ、小さなピンポイントゲートを通過して、部品キャビティを満たします。

ステップ2:最初の開口部(ランナーブレーク)

プラスチックが冷却され、ゲートが固化した後、成形機は開き始めます。ラッチまたはロックのシステムが、ランナープレートと可動プレートを最初に一緒に保持します。

これにより、固定プレートとランナープレートの間に最初の開口部が現れます。これらのプレートが分離するにつれて、小さく凍結したゲートが部品からきれいに折れます。

ステップ3:2番目の開口部(部品の露出)

最初の開口部が設定された距離に達すると、ラッチが解除されます。機械は開き続け、今度はランナープレートと可動プレートの間に2番目の開口部、つまりメインパーティングラインを作成します。

この動作により、ランナーシステム(ランナープレート上にある)が完成した部品(可動プレート上にある)から完全に分離されます。

ステップ4:部品とランナーの突き出し

メインパーティングラインが完全に開くと、可動側にあるエジェクターシステムが作動し、完成した部品をキャビティから押し出します。

同時に、ランナーシステムはランナープレートから剥がされ、別々に突き出されます。分離されているため、部品に干渉したり、ロボットによる除去を必要とすることなく、単に落下して自由になります。

トレードオフの理解

3プレート金型は特殊なツールです。これを選択するには、標準的な2プレート金型やホットランナーシステムと比較した利点と欠点を理解する必要があります。

主な利点:ゲートの柔軟性

3プレート金型を使用する主な理由は、部品のほぼどこにでもゲートを配置できる能力です。これにより、平らな部品に中央のピンポイントゲートを設けることができ、バランスの取れたプラスチックの流れを提供し、均一に充填する必要がある多キャビティ金型に最適です。これは標準的な2プレートのエッジゲートでは不可能です。

欠点:複雑さとコスト

追加のプレート、プラーボルト、ラッチ、および位置決めシステムにより、3プレート金型は2プレート金型よりも設計、製造、およびメンテナンスが著しく複雑で高価になります。

欠点:サイクルタイムと材料の無駄

大きなランナーシステムは固体プラスチック(コールドランナー)でできており、毎サイクル冷却され突き出される必要があります。これにより、全体のサイクルタイムが増加し、ランナーを溶融状態に保つホットランナーシステムと比較して、より多くのスクラップ材料が発生します。

目標に合った正しい選択をする

適切な金型タイプを選択することは、部品設計、生産量、およびコスト目標に基づいて重要な決定となります。

- 金型コストを最小限に抑え、シンプルな部品を製造することが主な焦点である場合:標準的な2プレート金型が、ほとんどの場合、最も経済的で簡単なソリューションです。

- 多キャビティ金型で外観品質またはバランスの取れた流れが主な焦点である場合:3プレート金型は、最も必要な場所にピンポイントゲートを設けることを可能にする優れた選択肢です。

- 最小限の無駄と高速サイクルで大量生産が主な焦点である場合:ホットランナー金型は、ランナースクラップを完全に排除するため、多くの場合、優れた長期投資となります。

最終的に、3プレート金型を選択することは、金型の単純さや原材料の効率よりも、ゲート位置と部品品質を優先するエンジニアリング上の決定です。

要約表:

| 特徴 | 3プレート金型 | 2プレート金型 |

|---|---|---|

| 主な利点 | バランスの取れた充填と美観のためのピンポイントゲートの柔軟性 | シンプルで低コストな設計 |

| パーティングライン | 2つ(ランナーブレークとメインパーティングライン) | 1つ |

| ランナーシステム | コールドランナー(スクラップとして突き出し) | コールドランナー(部品と一緒に突き出し) |

| 最適な用途 | 中央ゲートが必要な複雑な部品、多キャビティ金型 | エッジゲートのあるシンプルな部品 |

次のプロジェクトに精密金型が必要ですか? KINTEKは、高度な射出成形ソリューションを含む高性能ラボ機器と消耗品を専門としています。当社の専門知識により、お客様の実験室用ツールが最高の品質と精度で製造されることを保証します。今すぐ当社のチームにお問い合わせください。お客様の生産プロセスを最適化し、実験室のニーズに優れた結果を提供する方法についてご相談ください。

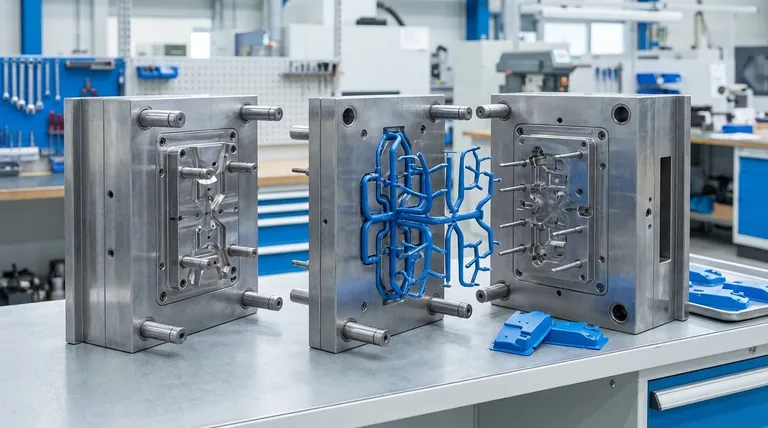

ビジュアルガイド