真空度を維持するには、真空ポンプによってシステムから除去されるガスの速度が、システムに入るガスの速度と等しいかそれ以上であることを保証する必要があります。これには、目標圧力に適したポンプの選択と、主に物理的なリークとチャンバー内の材料のアウトガスで構成される、流入ガスのすべての発生源を積極的に最小限に抑えることが含まれます。このバランスが確実に維持されていることを確認するには、真空計による継続的な監視が不可欠です。

真空を維持する核心的な課題は、ポンプだけではありません。それは、目に見えないガスの流入との戦いです。あなたの成功は、真に隔離された環境を作り出すために、体系的にリークを排除し、クリーンでアウトガス量の少ない材料を選択することにかかっています。

真空度の基本

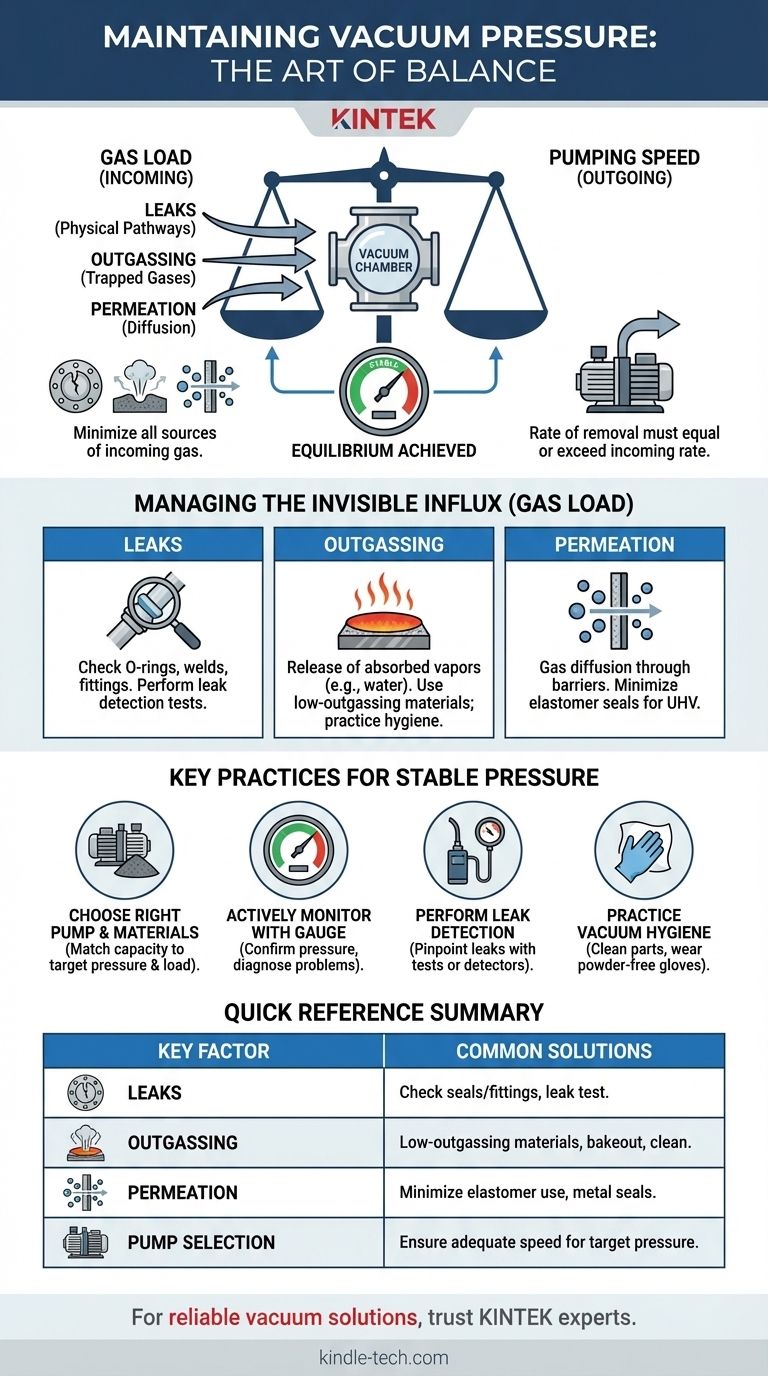

ガスの除去とガスの追加の間の平衡に達したときに、安定した真空が達成されます。これら2つの相反する力を理解することが、制御の鍵となります。

ポンプ能力 対 ガス負荷の計算式

すべての真空システムは、ポンプ能力 対 ガス負荷という単純な関係によって支配されています。

ポンプ能力とは、真空ポンプが単位時間あたりに除去できるガスの量です(例:リットル/秒)。

ガス負荷とは、すべての発生源から真空チャンバーに入るガスの分子の総速度です。ポンプの除去率がこの流入ガス負荷と正確に一致したときに、安定した圧力が達成されます。

一定のポンプ運転が一定の圧力を保証するわけではない

単にポンプを動かし続けるだけでは不十分です。ガス負荷が増加した場合(例えば、新しいリークが発生したり、温度が上昇してアウトガスが増加したりした場合)、ポンプが完全に機能していても、チャンバー内の圧力は上昇します。

ガス負荷の特定と制御

真空を維持するためのあなたの主な仕事は、ガス負荷を最小限に抑えることです。このガスは主に3つの発生源から来ます。

リーク:明白な原因

リークとは、外部の大気から真空チャンバーに入るガスの物理的な経路です。圧力の不安定性が生じた場合、これらはしばしば最初に疑われます。

一般的なリーク箇所には、不適切に装着されたOリング、欠陥のある溶接部、コンポーネントの亀裂、または緩んだ継手やフランジが含まれます。高真空システムでは、微小な亀裂でさえもかなりのガス負荷となる可能性があります。

アウトガス:隠れた敵

アウトガスとは、真空チャンバーの材料内に吸収または閉じ込められていたガスや蒸気が放出されることです。これはガス負荷の重要かつしばしば過小評価される発生源です。

水蒸気は最も一般的なアウトガス物質であり、事実上すべての内部表面に付着しています。その他の発生源には、オイル、洗浄からの溶剤、多孔質材料内に閉じ込められたガスなどがあります。これが材料選択が非常に重要である理由です。

透過:固体バリアを介したガスの移動

透過とは、ガスが固体材料を直接拡散するプロセスです。直感に反するように思えますが、ヘリウムや水素などのガスは、Oリングなどのエラストマーや、薄いガラスや金属壁を介してゆっくりと通過することができます。

これは、すべての分子が重要となる超高真空(UHV)アプリケーションにおいて主要な懸念事項です。

圧力維持のための主要な実践

安定した真空を達成するには、システム設計と運用の両方に対して体系的なアプローチが必要です。

適切なポンプと材料の選択

ポンプの能力は、予想されるガス負荷を処理し、目標圧力に到達するのに十分でなければなりません。さらに重要なのは、ステンレス鋼やホウケイ酸ガラスなどのアウトガス率の低い真空適合材料でチャンバーを構築し、プラスチックや多孔質セラミックの使用を最小限に抑えることです。

真空計による積極的な監視

真空計はシステムへのあなたの窓です。それ自体で圧力を維持するわけではありませんが、あなたの行動の結果をリアルタイムで見ることを可能にします。

計を使用して目標圧力に達したことを確認し、問題を診断します。チャンバーをポンプから隔離した後、圧力がゆっくりと上昇する場合は、リークまたは顕著なアウトガスの明確な兆候です。

リーク検出の実施

リークが疑われる場合は、正式なリーク検出プロセスが必要です。これは、ポンプを遮断したときに圧力が上昇する速度を測定する「上昇率」テストのような簡単なものから、リークの正確な位置を特定するための専用のヘリウムリークディテクターを使用するような高度なものまであります。

真空衛生の実践

高性能システムにとって、清浄度は譲れないものです。内部コンポーネントを取り扱う際は、皮膚の油分が移行するのを防ぐために、必ずパウダーフリーの手袋を使用してください。コンタミネーション(汚染物質)を除去するために、適切な糸くずの出ないワイプや溶剤(イソプロピルアルコールなど)で部品を洗浄します。これらのコンタミネーションは、そうでなければ主要なアウトガス負荷となる可能性があります。

トレードオフの理解

真空システム設計におけるすべての決定には、性能、コスト、利便性のバランスが含まれます。

コスト 対 性能

オールメタルシールと特殊材料で構築されたシステムは、アウトガスが非常に少なく、非常に低い圧力に到達できます。しかし、これらは一般的なエラストマーOリングを使用したシステムよりも大幅に高価で、許容度が低くなります。エラストマーOリングは安価ですが、アウトガス率と透過率が高くなります。

ポンプの複雑さ 対 圧力レベル

粗真空(例:機械的保持用)の達成は、シンプルで堅牢なメカニカルポンプで行うことができます。高真空を達成するには、大気圧にさらされてはならないターボ分子ポンプや拡散ポンプなどの第2ステージポンプを必要とする、より複雑でデリケートなシステムが必要です。

ベークアウト手順:労力 対 純度

高真空アプリケーションでは、システムをベークアウトする(ポンプで排気しながらチャンバーを150〜400°Cに加熱する)ことが一般的な慣行です。熱は、水などの吸着分子が表面から放出されるために必要なエネルギーを提供し、アウトガスを劇的に減らし、より低い究極圧力を可能にします。これはプロセスに時間と複雑さを追加しますが、しばしば不可欠です。

あなたの目標に合った正しい選択をする

圧力維持の戦略は、アプリケーションの要件に完全に依存します。

- 粗真空(例:ろ過、真空チャック)が主な焦点の場合: すべての継手が締まっていることを確認し、座屈しないように肉厚の真空チューブを使用し、ポンプオイルが清潔で正しいレベルにあることを確認してください。

- 高真空(例:コーティング、質量分析)が主な焦点の場合: クリーンでアウトガス量の少ない材料を優先し、エラストマーシールを最小限に抑え、定期的なリークチェックを実施し、ベークアウト手順の導入を検討する必要があります。

結局のところ、真空度を維持することは、除去するものと残すことを許可するものとの間の平衡を管理する能動的なプロセスです。

要約表:

| 主要因 | 説明 | 一般的な解決策 |

|---|---|---|

| リーク | ガスの侵入のための物理的な経路 | Oリング、溶接部、継手の確認。リーク検出テストの実施 |

| アウトガス | 材料からの閉じ込められたガスの放出 | 低アウトガス材料(例:ステンレス鋼)の使用。真空衛生の実践 |

| 透過 | 固体バリアを介したガスの拡散 | エラストマーシールの最小化。超高真空にはメタルシールの使用 |

| ポンプの選択 | ガス負荷と目標圧力に適合 | 適切な速度のポンプの選択(例:高真空にはターボ分子ポンプ) |

ラボで不安定な真空度に悩んでいませんか? KINTEKは、ラボ機器および消耗品の専門家であり、粗真空からろ過用、コーティングや分光分析用の高真空システムまで、お客様のニーズに合わせた信頼性の高い真空ソリューションを提供します。当社の専門家は、永続的な性能を達成するために、適切なポンプ、材料、メンテナンスプラクティスの選択をお手伝いします。今すぐお問い合わせいただき、真空システムを最適化してラボの効率を高めましょう!

ビジュアルガイド

関連製品

- 高精度アプリケーション向け超高真空電極フィードスルーコネクタフランジ電源電極リード

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ

- 高真空システム用KF ISOステンレス鋼真空フランジブラインドプレート

- ラミネート・加熱用真空熱プレス機

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

よくある質問

- どのような状況でモリブデン・ランタン合金がホットゾーンに使用されますか?耐久性の向上と脆性の低減

- LFPカソードシートに真空オーブンが必要な理由とは?ピーク時のバッテリー性能と安全性を確保する

- 鋼の焼入れは寸法を変化させますか?熱的・冶金学的変化の力をマスターする

- 炉中ろう付けのプロセスとは何ですか?高精度かつ大規模な金属接合を実現

- ろう付けフィラーメタルを加える前にろう付け接合部を過熱するとどうなる可能性がありますか?一般的なろう付けの失敗を避ける

- 真空ヒーターはどのように機能しますか?高温処理における純度と精度を実現

- 最終焼結温度が重要なのはなぜですか?強靭で精密な部品の鍵

- 成膜法における真空の役割とは?優れた薄膜のための純度と制御をマスターする