カーボンクロスの電解液濡れ性を直接向上させるには、化学的前処理を行うことができます。最も一般的で効果的な方法は、材料を60~80℃の高温で1~2時間、硝酸(HNO₃)などの酸化性の酸に浸漬することです。このプロセスは、炭素繊維の表面化学を根本的に変化させ、水系電解液に対する受容性を高めます。

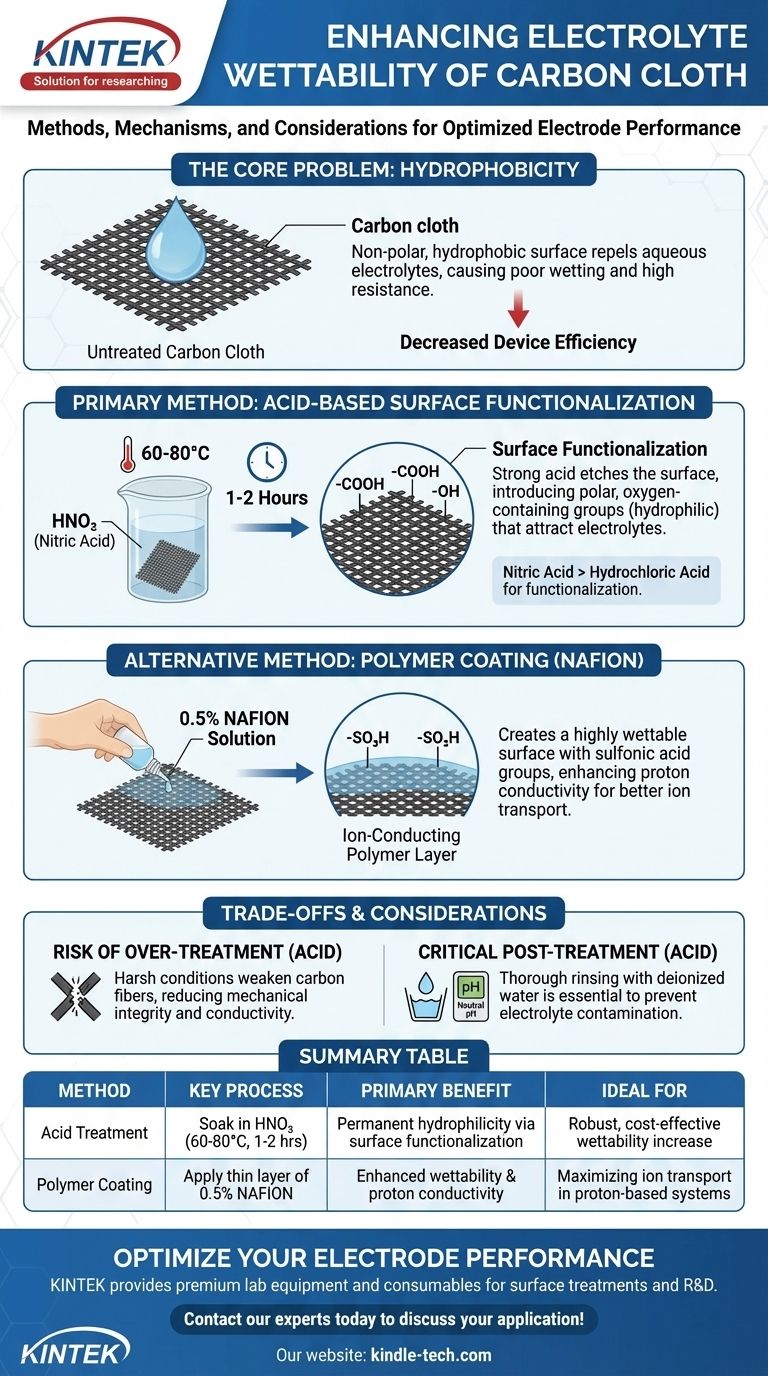

カーボンクロスの中心的な課題は、その本質的に非極性で疎水性の表面が、極性電解液をはじくことです。解決策は、表面を単に洗浄するのではなく、電解液を引き寄せる極性の酸素含有官能基を導入することで化学的に設計することです。

核心的な問題:カーボンクロスの疎水性

未処理の炭素が電解液をはじく理由

未処理のカーボンクロスは主にグラファイト状炭素で構成されています。その表面は非極性であり、ほとんどの水系電解液に含まれる水などの極性分子と結合する化学的親和性を欠いています。

この疎水性として知られる特性により、電解液は布の複雑な繊維構造に浸透するのではなく、表面で球状になってしまいます。

デバイス性能への影響

この濡れ性の悪さは、あらゆる電気化学デバイスに深刻な結果をもたらします。電極と電解液の間に高い界面抵抗が生じ、イオンの流れが妨げられます。

さらに、電極の潜在的な表面積のかなりの部分が使用されず、デバイス全体の効率、電力密度、容量が大幅に低下します。

主要な方法:酸による表面官能基化

酸処理のメカニズム

濡れ性を向上させる最も信頼性の高い方法は、表面官能基化を酸化性の酸を用いて行うことです。特に硝酸(HNO₃)のような強酸は、高温で炭素表面と反応します。

この反応は微視的なレベルで表面をエッチングし、さらに重要なこととして、カルボキシル基(-COOH)や水酸基(-OH)基などの極性の酸素含有官能基を導入します。これらの基は親水性(水を好む)であり、極性電解液のアンカーポイントとして機能します。

推奨されるプロセスパラメータ

確立された手順に基づくと、典型的な処理にはカーボンクロスを硝酸または塩酸に浸漬することが含まれます。

重要なパラメータは、温度が60~80℃、時間が1~2時間です。この組み合わせは、炭素繊維の構造的損傷を過度に引き起こすことなく、化学反応を活性化するのに十分な熱エネルギーを提供します。

硝酸と塩酸の比較

両方の酸が言及されていますが、それらはわずかに異なる機能を果たします。硝酸は強力な酸化剤であり、所望の酸素官能基を生成する上で、はるかに効果的です。

塩酸(HCl)は酸化剤ではありません。その主な役割は表面の不純物を洗浄することですが、軽微な変化を誘発する可能性はあります。濡れ性を向上させるためには、硝酸が優れた選択肢です。

代替方法:NAFIONによるポリマーコーティング

NAFIONが濡れ性を向上させる方法

代替アプローチとして、炭素繊維をNAFIONなどのイオン伝導性ポリマーの薄い層でコーティングする方法があります。

NAFIONはスルホン酸(-SO₃H)基を含んでおり、これは極めて親水性です。0.5%のNAFION溶液を使用して繊維をコーティングし、電解液を容易に引き込む、新しく高い濡れ性を持つ表面を作成できます。

二重の利点:濡れ性とイオン伝導

NAFIONコーティングの利点は、単なる濡れ性を超えています。イオンマーとして、NAFIONは電極構造全体を通じたイオン(特にプロトン)の輸送を積極的に促進します。

これにより、イオンのための高度に導電性の経路が作成され、内部抵抗がさらに低減し、特に燃料電池や特定のレドックスフロー電池において、デバイス全体の性能が向上します。

トレードオフと考慮事項の理解

酸による過剰処理のリスク

効果的ではありますが、酸処理は破壊的なプロセスです。条件が厳しすぎる場合(濃度、温度、または時間の使いすぎ)、炭素繊維が弱くなる可能性があります。

これは機械的強度の低下や電気伝導性の損失につながり、電極の長期安定性に悪影響を及ぼします。慎重な制御が不可欠です。

処理後のリンス(洗浄)は極めて重要

酸処理後、カーボンクロスを脱イオン水で徹底的にすすぐことが絶対に必要です。すすぎ水のpHが中性になるまでこれを行う必要があります。

残留酸をすべて除去しないと、電解液が汚染され、副反応、腐食、電気化学セルの急速な劣化を引き起こします。

用途に応じた適切な選択

適切な方法の選択は、特定の目標と構築しているシステムによって異なります。

- 主な焦点が、堅牢で費用対効果の高い親水性の向上である場合: 硝酸処理は、炭素表面を永続的に改変するための標準的かつ最も直接的な方法です。

- 主な焦点が、プロトンベースのシステムでのイオン輸送の最大化である場合: NAFIONコーティングは、優れた濡れ性と向上したプロトン伝導性の二重の利点を提供します。

- 機械的強度の維持を懸念している場合: より穏やかな条件(例:60℃で1時間)で酸処理プロセスを開始し、より過酷な処理に進む前に結果をテストしてください。

最終的に、電極の表面化学を習得することが、電気化学デバイスの完全な性能ポテンシャルを引き出す鍵となります。

要約表:

| 方法 | 主要プロセス | 主な利点 | 最適用途 |

|---|---|---|---|

| 酸処理 | HNO₃に浸漬(60-80℃、1-2時間) | 表面官能基化による永続的な親水性 | 堅牢で費用対効果の高い濡れ性向上 |

| ポリマーコーティング | 0.5% NAFIONの薄層を塗布 | 濡れ性の向上とプロトン伝導性の強化 | プロトンベースシステムでのイオン輸送の最大化 |

電極性能の最適化の準備はできましたか?

電気化学デバイスの完全なポテンシャルを引き出すことは、適切な材料と専門知識から始まります。KINTEKは、プレミアムなラボ機器と消耗品の提供を専門としており、表面処理を完璧にし、研究開発を強化するために必要な信頼できるツールとサポートを提供します。

優れた効率と電力密度を達成できるようお手伝いします。お客様固有のアプリケーションニーズについて専門家にご相談ください!

ビジュアルガイド