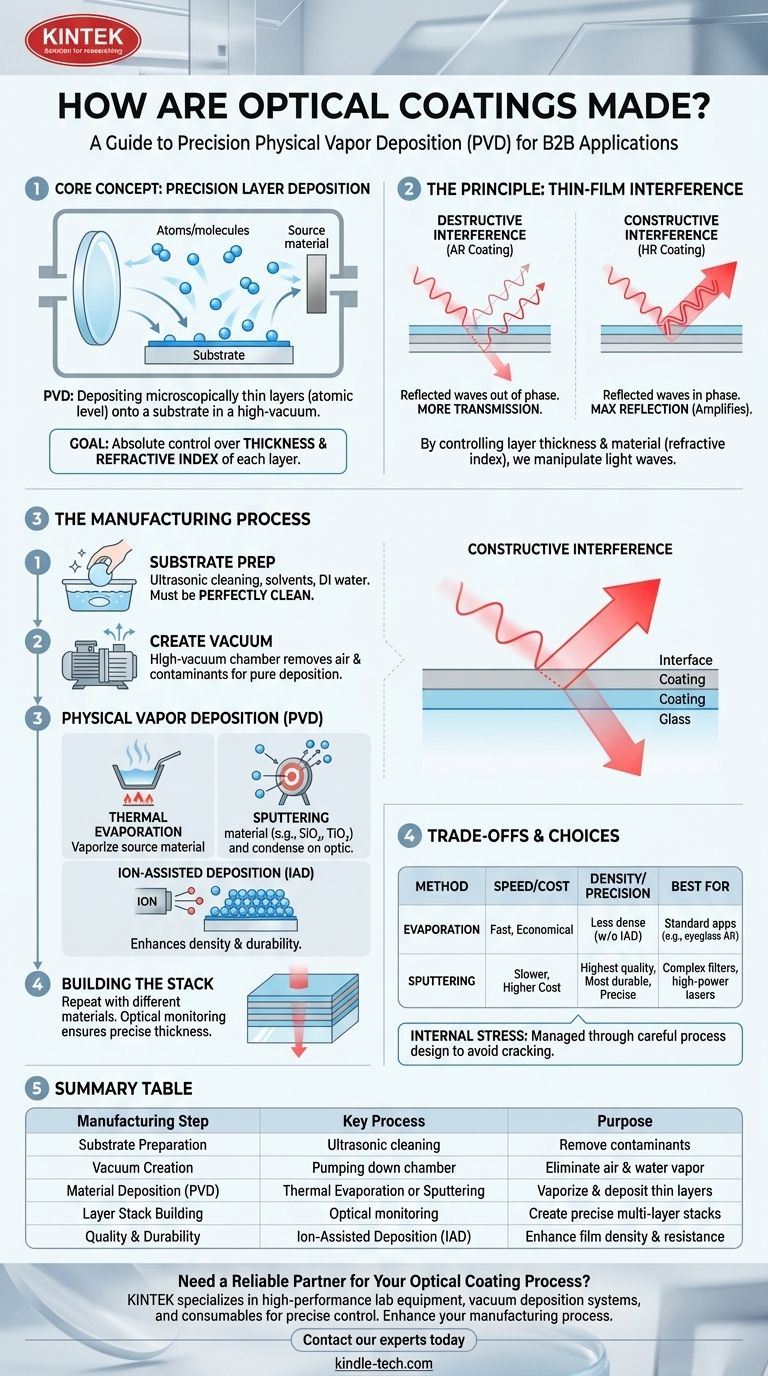

光学コーティングは、その核心において、レンズやミラーなどの光学表面に特定の材料を微細な薄層として堆積させることで作られます。このプロセスは物理気相成長(PVD)として知られ、高真空チャンバー内で行われます。材料は気化され、その後、基板の比較的冷たい表面に凝縮し、原子層が一つずつ積み重なってコーティングを形成します。コーティングの性能は、それぞれ異なる厚さと屈折率を持つ複数の層を精密に積み重ねることで決定されます。

光学コーティングの製造プロセス全体は、一つの基本的な目標を達成するために設計されています。それは、多層スタックにおける各層の厚さと屈折率を絶対的に制御することです。この精度こそが、薄膜干渉の原理を通じてコーティングが光波を操作することを可能にします。

原理:なぜ層が重要なのか

製造プロセスを理解する前に、その目的を理解することが重要です。光学コーティングは、光の波動性を利用して機能します。

薄膜干渉の役割

光がコーティングされた表面に当たると、その一部はコーティングの表面で反射し、一部はコーティングに入り込み、後続の層や基板自体で反射します。

目標は、これらの反射光波の位相を制御することです。各層の厚さと材料(屈折率)を精密に設計することで、反射波を互いに干渉させることができます。

破壊的干渉と建設的干渉

反射防止(AR)コーティングの場合、層は反射波が逆位相になるように設計されており、互いに打ち消し合います。これが破壊的干渉であり、光が光学素子をより多く透過することになります。

高反射(HR)ミラーコーティングの場合、層は反射波が完全に同位相になるように設計されています。これが建設的干渉であり、反射をほぼ100%に増幅します。

プロセス:真空チャンバーの内部

わずか数ナノメートル厚の層を作成するには、汚染物質のない極めて制御された環境が必要です。これが、すべての高度な光学コーティングが高真空チャンバー内で行われる理由です。

ステップ1:基板準備

光学部品(基板)は完全に清潔でなければなりません。微細なほこり、油、残留物があると、コーティングに欠陥が生じ、機能しなくなります。洗浄プロセスは、超音波浴、溶剤、脱イオン水を含む多段階の作業です。

ステップ2:真空の生成

清潔な基板はチャンバーに装填され、その後、高真空まで排気されます。これにより、空気や水蒸気が除去されます。これらが存在すると、コーティング材料を汚染し、成膜プロセスを妨害する可能性があります。

ステップ3:物理気相成長(PVD)

これがプロセスの核心です。ソース材料(通常は二酸化ケイ素(SiO₂)や二酸化チタン(TiO₂)のような金属酸化物またはフッ化物)が気化されます。気化された分子は真空を直線的に移動し、光学素子の比較的冷たい表面に凝縮します。

ソース材料を気化させる主要な方法は2つあります。

熱蒸着

ソース材料はるつぼに入れられ、蒸発するまで加熱されます。これは、エネルギーのあるイオンで基板を衝撃するイオン源(イオンアシスト蒸着、またはIAD)によって強化されることがよくあります。これにより、凝縮する分子がより密に充填され、より高密度で耐久性のあるコーティングが作成されます。

スパッタリング

ソース材料で作られたターゲットは、高エネルギーイオン(通常はアルゴン)で衝撃されます。この衝撃により、ターゲットから原子が物理的に叩き出され、それが基板に「スパッタ」されます。スパッタリングは、極めて高密度で均一かつ耐久性のある膜を高い精度で生成します。

ステップ4:スタックの構築

高性能コーティングを作成するために、異なる材料でプロセスが繰り返されます。低屈折率材料の層が堆積され、続いて高屈折率材料の層が堆積されることがあります。

光学モニタリングシステムは、成膜中に光学素子を透過または反射する光を測定します。これにより、層が目標の厚さに達した正確な瞬間に成膜源を停止させることができ、極めて高い精度が保証されます。

トレードオフの理解

成膜方法の選択には、性能、耐久性、コストの間の直接的なトレードオフが伴います。すべての用途に完璧な単一のプロセスは存在しません。

蒸着:速度 vs 密度

蒸着は一般的にスパッタリングよりも高速で安価であり、多くの用途に適しています。ただし、イオンアシストなしでは、得られる膜は密度が低く、湿度などの環境要因の影響を受けやすい場合があります。

スパッタリング:精度 vs コスト

スパッタリングは、最高品質で最も耐久性があり、最も再現性の高いコーティングを作成します。そのゆっくりとした制御された性質は、複雑なフィルターや高出力レーザー光学系に理想的です。この精度と耐久性は、長いサイクルタイムと高価な設備というコストを伴います。

内部応力

層が堆積されるにつれて、コーティング内に機械的応力が蓄積されることがあります。過度の応力は、コーティングにひび割れや基板からの剥離を引き起こす可能性があり、これは慎重なプロセス設計によって管理されなければならない重大な故障モードです。

目標に応じた適切な選択

製造方法は、光学素子の意図された用途に直接結びついています。この関連性を理解することが、適切な製品を指定するための鍵となります。

- 究極の性能(例:複雑なフィルターや低損失ARコーティング)が最優先の場合: スパッタリングは、その卓越した層の精度と密度により、しばしば優れた選択肢となります。

- 過酷な環境での耐久性(例:屋外または軍用光学系)が最優先の場合: イオンアシスト蒸着またはスパッタリングは、摩耗や環境変化に耐えるために必要な高密度で硬い膜を提供します。

- 標準的な用途(例:シンプルな眼鏡用AR)の費用対効果が最優先の場合: 熱蒸着は、必要な性能基準を満たす信頼性と経済的なソリューションを提供します。

最終的に、これらの複雑で目に見えない構造を精密に製造する能力こそが、単なるガラス片を高性能な光学部品に変えるのです。

要約表:

| 製造ステップ | 主要プロセス | 目的 |

|---|---|---|

| 基板準備 | 溶剤による超音波洗浄 | 欠陥のないコーティングのために汚染物質を除去 |

| 真空生成 | チャンバーの排気 | 純粋な成膜のために空気と水蒸気を除去 |

| 材料成膜(PVD) | 熱蒸着またはスパッタリング | 材料の薄層を気化させ堆積させる |

| 層スタック構築 | 光学モニタリングと繰り返しの成膜 | 干渉のための精密な多層スタックを作成 |

| 品質と耐久性 | イオンアシスト蒸着(IAD) | 膜密度と環境耐性を向上させる |

光学コーティングプロセスで信頼できるパートナーが必要ですか?

精密な光学コーティングには、専門的な装置と専門知識が必要です。KINTEKでは、耐久性のある反射防止、高反射、フィルターコーティングの作成に不可欠な真空成膜システムや消耗品を含む高性能ラボ機器を専門としています。レーザー光学系、消費者向けレンズ、複雑な光学フィルターの開発のいずれにおいても、当社のソリューションは、お客様の用途が要求する厚さと屈折率の精密な制御を保証します。

優れた光学性能と耐久性の実現をお手伝いします。 今すぐ専門家にご連絡ください。お客様の特定のコーティング課題について話し合い、当社の信頼性の高い機器が製造プロセスをどのように強化できるかを探りましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- タッチスクリーン自動真空熱プレス

- ラミネート・加熱用真空熱プレス機

よくある質問

- DCスパッタリングの用途とは?コスト効率の高い金属コーティングのためのガイド

- グラフェンの化学気相成長法にはどのようなものがありますか?TCVD、PECVDなどのガイド

- 化学浴堆積法(Chemical Bath Deposition method)の欠点は何ですか?低速、汚染、および低い膜品質

- カーボンナノチューブの合成方法とは?あなたの研究室に最適な技術を選びましょう

- グラフェンのCVD合成とは?工業規模生産の決定版ガイド

- 薄膜の厚さの重要性とは?光学特性、電気特性、機械的性能の鍵をマスターする

- Al-Zr薄膜成膜前のAr+イオンスパッタリングクリーニングの役割は何ですか?コーティング密着強度を向上させる

- CVDにおける加熱テープの機能は何ですか?蒸気相の安定性を確保し、ラインの詰まりを防ぎます。