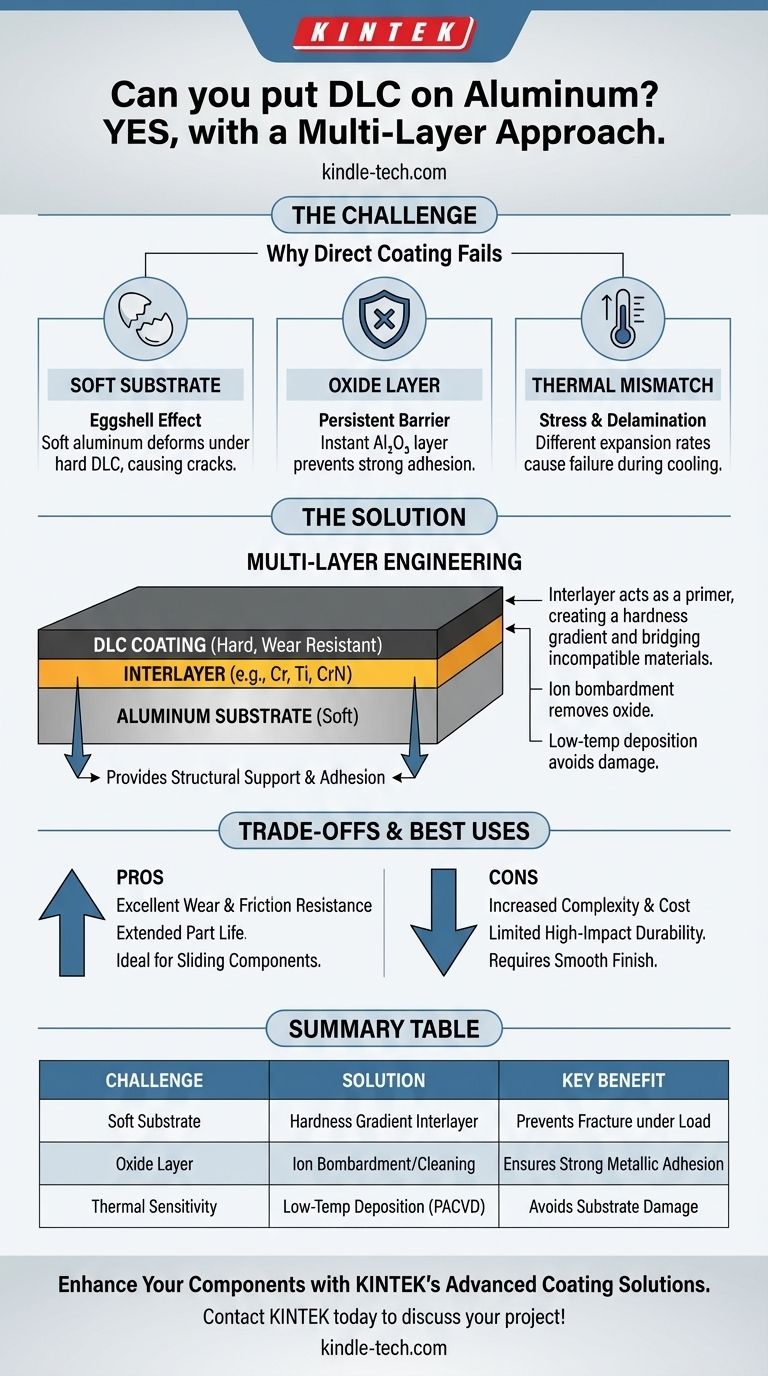

はい、アルミニウムにダイヤモンドライクカーボン(DLC)をコーティングすることは間違いなく可能です。ただし、直接的なプロセスではありません。アルミニウム基材にDLCを成功裏に適用するには、アルミニウムの柔らかい性質と、その持続的で非接着性の酸化層によって引き起こされる固有の課題を克服するために、慎重に選択された中間層を含む特殊なアプローチが必要です。

重要なポイントは、アルミニウムへの直接的なDLCコーティングは失敗するということです。成功は多層システムの使用にかかっており、クロムやチタンのような初期の「プライマー」層を最初にアルミニウムに適用して、接着性を確保し、最終的なDLCトップコートの安定した基盤を提供します。

アルミニウムへのDLCコーティングが課題である理由

関わる困難を理解することが、解決策を評価する鍵となります。アルミニウムは、DLCのような硬質コーティングにとって3つの主要な障害を提示します。

軟質基材の問題(「卵の殻効果」)

アルミニウム合金は、非常に硬く薄いDLC膜よりも著しく柔らかいです。硬質コーティングを柔らかい基材に直接施すと、「卵の殻効果」として知られる状況が生じます。

フォームマットレスの上に薄いガラス板を置くことを想像してみてください。ガラスは硬いですが、集中した圧力がかかるとフォームが変形し、支えがなくなり、ガラスが簡単に割れてしまいます。生のアルミニウム上のDLC膜も同じように振る舞います。

持続的な酸化層

アルミニウムは、空気に触れると瞬時に強靭で化学的に不活性な酸化アルミニウム(Al₂O₃)の層を形成します。この微細な層は耐食性には優れていますが、コーティングの接着性には非常に悪影響を及ぼします。

DLCに使用されるほとんどの物理蒸着(PVD)プロセスは、強力な結合を形成するために完全に清浄な金属表面を必要とします。自然酸化層は障壁として機能し、コーティングが基材金属に適切に接着するのを妨げます。

熱感受性とミスマッチ

DLCを堆積させるために使用されるプロセスは、高温を伴うことがあります。アルミニウムは、セラミックのようなDLCと比較して、融点が比較的低く、熱膨張係数が高いです。

このミスマッチは、冷却時にコーティングと基材の間に応力を誘発し、接着不良、ひび割れ、さらにはコーティングの剥離につながる可能性があります。

解決策:多層エンジニアリングアプローチ

専門のコーティングプロバイダーは、単一の層ではなく、複数の層からなる設計されたシステムでこれらの課題を克服します。

中間層の重要な役割

最も重要なステップは、1つまたは複数の中間層(結合層または中間層とも呼ばれます)の堆積です。これらの材料は、アルミニウム基材とそれに続くDLC膜の両方によく接着するため選択されます。

一般的な中間層材料には、クロム(Cr)、チタン(Ti)、および窒化クロム(CrN)が含まれます。この層は「プライマー」として機能し、互換性のない2つの材料の間に強力な橋渡しをします。

構造的サポートの提供

適切に選択された中間層システムは、接着性を向上させるだけでなく、卵の殻効果を軽減するのにも役立ちます。アルミニウムよりも硬く、DLCよりも柔らかい材料を使用することで、硬度勾配が作成されます。

この軟質基材から硬質コーティングへの段階的な移行は、DLC膜が負荷の下で破壊されるのを防ぐために必要なサポートを提供します。

高度な表面処理

コーティングを開始する前に、アルミニウム部品は真空チャンバーに入れられます。チャンバー内では、イオン衝撃またはスパッタクリーニングと呼ばれるプロセスが使用されます。

これは、プラズマを使用して自然酸化層を除去し、中間層が適用される直前に手つかずの金属アルミニウム表面を露出させる、本質的にマイクロサンドブラストプロセスです。

低温堆積

熱関連の問題を避けるために、低温堆積プロセスが使用されます。プラズマアシスト化学蒸着(PACVD)のような技術は、200°C(392°F)未満の温度で高品質のDLCコーティングを堆積させることができ、ほとんどのアルミニウム合金にとって安全な作業範囲内です。

トレードオフの理解

効果的ではありますが、この高度なプロセスには考慮すべき影響があります。

複雑さとコストの増加

アルミニウム上の多層DLCコーティングは、単純な鋼部品をコーティングするよりも複雑で技術的に要求の厳しいプロセスです。これは、高コストにつながり、軽金属のコーティングに特化した専門知識を持つプロバイダーを必要とします。

限られた耐衝撃性

支持的な中間層があっても、システムの全体的な靭性は、最終的に基材アルミニウムの柔らかさによって制限されます。コーティングは優れた耐摩耗性と摩擦抵抗を提供しますが、コーティングされた工具鋼部品のように、アルミニウム部品が重く鋭い衝撃に耐えるようにはなりません。

表面仕上げの重要性

DLCコーティングは非常に薄く、通常1〜5ミクロンです。部品の基礎となる表面テクスチャを再現し、隠すことはありません。高品質な最終結果を得るには、滑らかで十分に準備された初期表面仕上げが不可欠です。

アプリケーションに適した選択をする

DLCがアルミニウム部品の目標に適したソリューションであるかどうかは、完全にあなたの目標に依存します。

- 摩擦と軽い摩耗を減らすことが主な焦点の場合:ピストン、摺動部品、ロボット部品などのアプリケーションでは、適切に適用されたDLCコーティングは優れた非常に効果的なソリューションです。

- 高衝撃耐久性が主な焦点の場合:部品が鋭い衝撃を受けるアプリケーションでは、DLCは役立ちますが、アルミニウムの柔らかさという核心的な問題を解決するわけではありません。硬質アルマイト処理またはまったく異なる基材を検討する必要があるかもしれません。

- 塩水環境での耐食性が主な焦点の場合:DLCは非常に不活性ですが、コーティングの微細なピンホールがガルバニック腐食につながる可能性があります。純粋な腐食保護には、硬質アルマイト処理の方が信頼性の高い選択肢となることがよくあります。

多層システムの必要性を理解することで、DLCの優れた特性を効果的に活用し、要求の厳しいアプリケーション向けにアルミニウム部品を強化することができます。

要約表:

| 課題 | 解決策 | 主な利点 |

|---|---|---|

| 軟質基材(卵の殻効果) | 硬度勾配中間層(例:Cr、Ti) | 負荷下でのコーティングの破壊を防ぐ |

| 持続的な酸化層 | イオン衝撃 / スパッタクリーニング | 強力な金属接着を確保 |

| 熱感受性 | 低温堆積(例:PACVD) | 基材の損傷を回避 |

KINTEKの高性能DLCコーティングでアルミニウム部品を強化しましょう!当社の特殊な多層プロセスは、アルミニウム固有の課題を克服するように設計されており、優れた耐摩耗性、摩擦低減、および実験装置や精密部品の部品寿命延長を提供します。

当社の専門家がお客様の特定のアプリケーションに最適なコーティングソリューションを選択するお手伝いをいたします。KINTEKに今すぐお問い合わせください。お客様のプロジェクトニーズについて話し合い、当社の高度なラボ機器と消耗品がどのように結果を最適化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター