目次

蛍光X線サンプル前処理入門

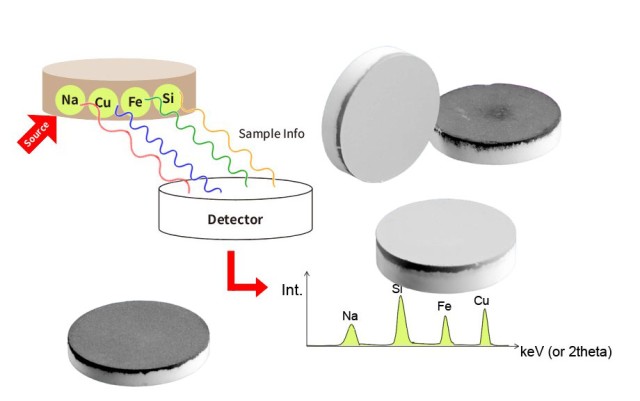

蛍光X線(XRF)分析の分野では、正確で信頼性の高い結果を得るために、サンプル前処理の精度が最も重要です。ペレットプレスはこのプロセスで重要な役割を果たし、試料が均質化され、分析に適した状態になることを保証します。しかし、不適切な粒子径、コンタミネーション、不適切なバインダーの選択、不適切な圧力印加などの一般的な問題は、重大なエラーにつながる可能性があります。この記事では、ペレットプレス蛍光X線分析試料の前処理で最も頻繁に発生する落とし穴を掘り下げ、それらを克服するための実践的な解決策を提示します。

粒子径成功するペレット調製の基礎

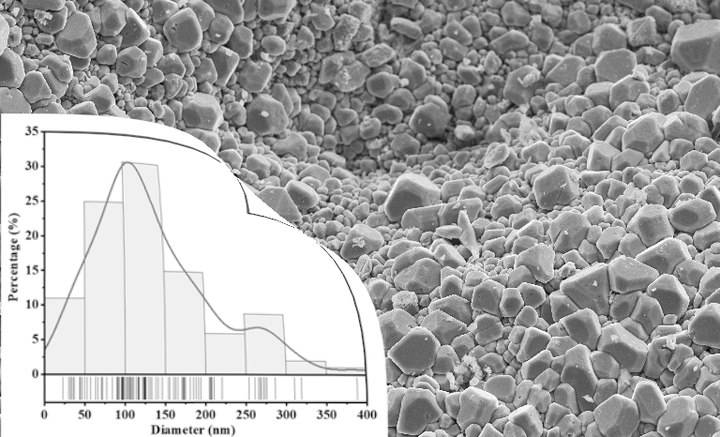

粒子径は、プレスされたペレットの調製において重要な要素であり、分析結果の精度と信頼性に大きく影響します。理想的な粒子径(通常50µm以下)を達成することは、いくつかの理由から不可欠です。第一に、粒子径が小さいほど試料内の均一性が高くなります。粒子が大きすぎたり、大きさにばらつきがあったりすると、ペレット内の元素分布にばらつきが生じ、分析データに歪みが生じる可能性があります。

均一な粒子径の重要性

均一な粒子径が最も重要な理由はいくつかあります。粒子が小さいと、ペレットをプレスする際に、より効率的な圧縮と結合が可能になります。この均一性により、試料が均一に圧縮され、より一貫した信頼性の高い分析結果が得られます。対照的に、粒子径が大きかったり変化したりすると、ペレット内に不均一性が生じ、ペレットの異なる領域に異なる濃度の元素が含まれる可能性があります。この不均一性は、分析装置がペレット全体を均一にサンプリングしない可能性があるため、誤った測定値につながる可能性があります。

理想的な粒子径の達成

50µm未満の理想的な粒子径を達成するには、さまざまな実験室技術を用いることができます。一般的な方法としては、クラッシャー、グラインダー、粉砕機を使用して、プレス前に試料の粒子径を小さくする方法があります。一般的には40µm以下の粒子径が許容範囲と考えられている。これらの技術により、試料は確実に細かく粉砕され、最終ペレットの均一性と一貫性が向上します。

粒子径が分析結果に与える影響

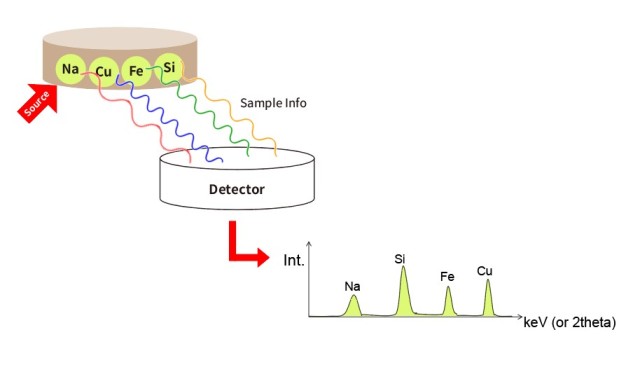

粒子径が分析結果に与える影響は、いくら強調してもしすぎることはありません。最高の分析結果をもたらすペレットを製造するには、粒子径を小さくすることが重要です。例えば、蛍光X線(XRF)分析では、試料内の元素のサンプリング深度または臨界脱出深度はエネルギーに依存します。ナトリウム(Na)のような波長の長い元素は、鉄(Fe)のような波長の短い元素よりも脱出深度が小さくなります。これは、Na分析が試料の最初の10µm程度しかサンプリングしていないことを意味します。したがって、この浅い深さ内に不均一性があると、分析精度に大きな影響を与えます。

対照的に、粒子径が大きかったり変化しやすかったりすると、試料に不均一性が生じる可能性がある。このような不均一性は、ペレット内の元素分布に一貫性がなく、信頼性の低い分析データにつながる可能性があります。例えば、ペレットに様々な粒子径の領域がある場合、分析装置はこれらの領域を均一にサンプリングできず、測定された元素濃度に不一致が生じる可能性があります。

粒子径管理のベストプラクティス

最良の分析結果を得るためには、粒度管理のベストプラクティスに従うことが不可欠です。これには、50µm未満の均一な粒子径を達成するための適切な粉砕・摩砕技術の使用が含まれます。調製プロセスにおける細部への注意と一貫性も重要です。試料を理想的な粒子径に確実に粉砕することで、分析者は不均一性のリスクを最小限に抑え、より正確で信頼性の高い分析結果を得ることができます。

要約すると、粒子径はペレット調製を成功させる基礎です。50µm未満の均一な粒子径を達成し維持することは、サンプルの均質性を確保するために極めて重要であり、ひいては、より正確で信頼性の高い分析結果につながります。ベストプラクティスに従い、前処理プロセスに細心の注意を払うことで、分析者は分析データの質を大幅に向上させることができます。

コンタミネーション蛍光X線分析における静かな妨害者

コンタミネーションは、蛍光X線(XRF)分析における最も大きな課題の1つであり、特に試料前処理プロセスにおいて顕著です。粉砕段階は、コンタミネーションが発生しやすい重要なポイントであり、不正確で誤解を招く結果につながります。コンタミネーションの原因を理解し、効果的な防止方法を実施し、コンタミネーションの結果を認識することは、蛍光X線分析の完全性を維持するために不可欠です。

汚染源

蛍光X線分析におけるコンタミネーションはさまざまな原因から発生しますが、特に影響を受けやすいのは研磨プロセスです。研削中に、試料前処理装置からの外部成分が不注意で試料に混入することがあります。これは、研磨ツールや容器がサンプル間で適切に洗浄されていない場合に起こり、二次汚染につながります。例えば、以前のサンプルの残留物が研磨ツールに残り、新しいサンプルに移行して元素組成を変化させることがあります。

もう一つの一般的な汚染源は、試料調製に不適切な材料を使用することである。例えば、粉砕ツールが粒子を排出する可能性のある材料でできていたり、容器が不活性でない場合、これらの材料が試料に不要な元素を混入させる可能性があります。さらに、研究室内のほこり、湿度、化学物質の蒸気などの環境要因も汚染の原因となります。

コンタミネーションを防止する方法

蛍光X線分析におけるコンタミネーションを防止するには、細部への細心の注意と厳格なプロトコルの実施が必要です。最も効果的な方法の1つは、すべての研磨ツールと容器を使用前に徹底的に洗浄・滅菌することです。これには、分析する材料に適合する溶剤や専用の洗浄剤を使用する。

もう1つの方法は、不活性な素材を研磨ツールや容器に使用することである。ホウケイ酸ガラスや高純度アルミナのような材料は、試料に汚染物質を混入しにくい。さらに、清潔な環境で作業することが重要で、できればほこりやその他の潜在的な汚染物質がない試料調製専用の場所で行うことが望ましい。

粉末サンプルの場合、キュベットとフィルムの準備に注意を払うことが極めて重要です。蛍光X線分析に使用できるフィルムには多くの種類があり、特定の作業や装置に最適なタイプを選択することが重要です。供給元と相談することで、選択したフィルムがサンプルに適しており、コンタミが混入しないことを確認できます。

コンタミネーションが蛍光X線分析結果に及ぼす影響

コンタミネーションは蛍光X線分析結果に深刻な影響を及ぼし、不正確で信頼性の低いデータにつながる可能性があります。粉砕工程で試料が汚染されると、蛍光X線分析装置で測定される元素組成が不正確になります。これは、偽陽性または偽陰性、データの誤った解釈、そして最終的には誤った結論につながる可能性があります。

例えば、鉛の含有量を分析するつもりの試料が以前の試料のカルシウムで汚染されていた場合、蛍光X線分析結果は人為的に高い鉛濃度を示す可能性があります。これは鉛汚染の誤診につながり、規制遵守や公衆衛生に影響を及ぼす可能性があります。

さらに、汚染は蛍光X線測定の精度と再現性にも影響を及ぼす可能性があります。複数のサンプルの調製中に汚染が発生した場合、結果のばらつきが大きくなり、異なるサンプル間でのデータ比較が困難になる可能性があります。これにより分析の信頼性が損なわれ、データから導かれる結論の妥当性が損なわれる可能性がある。

結論

コンタミネーションは、蛍光X線分析、特に研磨工程における静かな妨害要因です。コンタミネーションの原因を理解し、効果的な防止法を実施し、コンタミネーションの結果を認識することは、蛍光X線分析結果の精度と信頼性を維持するために極めて重要です。サンプルの前処理に細心の注意を払い、適切な材料を使用し、清潔な環境で作業することで、研究者は汚染のリスクを最小限に抑え、蛍光X線分析の完全性を確保することができます。

バインダーの選択:均一なペレットへの鍵

適切なバインダーの選択は、最終ペレットの均質性と安定性に直接影響するため、ペレット調製の重要な側面である。バインダーは、サンプル粒子をつなぎ合わせる「接着剤」の役割を果たし、分析中にペレットが無傷な状態を保ち、緩い粉末でスペクトロメーターを汚染しないようにします。ペレット調製に使用される最も一般的な結合剤は、セルロースとワックスの混合物で、サンプルと均質化し、プレス工程で粒子を効果的に結合する能力で知られています。

ペレット調製における結合剤の役割

結合剤は、粉末試料から凝集性のあるペレットを形成するのを促進することにより、ペレット化プロセスにおいて重要な役割を果たします。バインダーがなければ、試料粒子は互いに付着せず、緩く不安定なペレットとなり、容易にばらばらになったり、分光計を汚染したりする可能性があります。バインダーは粒子同士を密着させる媒体の役割を果たし、緩い粒子による干渉を受けずに分析できる強固で均一なペレットを形成します。

一般的なバインダーの種類

セルロース/ワックス混合物

セルロース/ワックス混合物は、その有効性と使いやすさから、ペレット調製において最も広く使用されている結合剤である。これらの結合剤は、分析の特定の要件に応じて、通常試料に対して20~30%の割合で添加される。セルロース成分はペレットに構造的完全性を与え、ワックスは粒子同士の接着を確実にする。この組み合わせにより、強度と安定性を兼ね備えた均質なペレットを形成することができる。

アクリル系バインダー

セルロースとワックスの混合物の代替として、アクリル系バインダーを使用する場合もある。しかし、アクリル系バインダーは試料と均質化するのが難しく、粉砕中に自動的に添加されるのではなく、手作業で混合する必要があることが多い。このため、バインダーが試料全体に均一に行き渡らず、最終的なペレットにばらつきが生じることがある。

混合済みペレット

バインダーの中には、粉砕中に自動的に添加できるプレミックスペレットもあります。このようなプレミックスペレットは、バインダーを試料全体に均一に分散させ、より安定した信頼性の高い結果をもたらします。ただし、プレミックスペレットの選択は、分析する特定の試料に適合するかどうかを慎重に検討する必要があります。

最適なバインダーの選択

特定のサンプルに最適なバインダーの選択は、サンプルの種類、希望するペレット強度、分析の具体的な要件など、いくつかの要因によって決まります。以下に、バインダーを選択する際に留意すべき主な事項を示します:

試料の種類

試料の種類によって、必要なバインダーは異なります。例えば、粉砕が困難な試料や粉砕しにくい相を含む試料は、試料との均質化や粒子の保持に優れたバインダーが有効な場合があります。このような場合、アクリル系バインダーよりもセルロースとワックスの混合物の方が効果的な場合がある。

ペレットの強度

最終ペレットの強度も重要な検討事項です。より強いペレットは、取り扱い中や分析中にばらばらになりにくく、コンタミネーションのリスクを減らし、結果の精度を向上させる。セルロースとワックスの混合物は、一般的に強く安定したペレットを作ることができるため好まれます。

分析要件

使用する分光計のタイプや測定の感度など、分析に特有の要件もバインダーの選択に影響することがある。例えば、高分解能分析に適した均一なペレットが得られるバインダーもあれば、コンタミネーションの防止に効果的なバインダーもあります。

バインダー選択のベストプラクティス

最良の結果を得るためには、バインダーを選択・使用する際のベストプラクティスに従うことが重要です。バインダーを最大限に活用するためのヒントをいくつかご紹介します:

複数のバインダーをテストする

可能であれば、サンプルを使って複数のバインダーをテストし、どのバインダーが最も安定した信頼できる結果をもたらすかを判断する。これにより、特定の用途に最適なバインダーを特定することができます。

比率に注意する

均一なペレットを得るためには、サンプルに対するバインダーの割合が重要です。バインダーが多すぎると硬くてもろいペレットになり、少なすぎると弱くて不安定なペレットになります。通常、試料に対して20~30%のバインダーの割合が推奨されますが、これは特定のバインダーと試料によって異なる場合があります。

均一な分布の確保

使用するバインダーの種類にかかわらず、バインダーが試料全体に均一に分布していることを確認することが重要です。これは、バインダーをサンプルと注意深く混合するか、あらかじめ混合されたペレットを使用することで達成できます。バインダーの分布が均一でないと、最終的なペレットにばらつきが生じ、分析の精度に影響します。

粒子径のモニター

試料の粒子径もバインダーの効果に影響します。粒子径が大きいと、バインダーがすべての粒子を効果的に保持できず、均一なペレットにならないことがあります。試料を一定の粒子径に粉砕することで、バインダーの性能を向上させ、より均一なペレットを作ることができます。

結論

バインダーの選択は、分析用の均一で安定したペレットを調製する上で非常に重要な要素です。試料に最も適したバインダーを選択し、その使用に関するベストプラクティスに従うことで、ペレットが一貫性を持ち、信頼性が高く、汚染のないことを保証できます。セルロースとワックスの混合物、アクリル系バインダー、プレミックスペレットのいずれを選択する場合でも、上述の要因を注意深く考慮することで、分析で最良の結果を得ることができます。

ペレットの厚さ:十分なサンプリング深さの確保

蛍光X線(XRF)分析では、プレスされたペレットの厚さが分析結果の精度と信頼性に直接影響する重要な要素です。ペレットは、試料中で発生したX線が再吸収されることなく放出され、存在する元素を正確に測定できるよう、十分な厚さが必要です。このセクションでは、ペレットの厚さの重要性、必要な厚さの計算方法、不正確な結果につながるよくある間違いについて詳しく説明します。

ペレットの厚さの重要性

蛍光X線分析用にプレスされたペレットを準備する際に最も重要なことは、測定するすべての元素について、ペレットがX線ビームに対して「限りなく厚い」ことを確認することです。つまり、ペレットの厚さは、試料中の最もエネルギーの高い元素の脱出深さを超える必要があります。ペレットが薄すぎると、試料中で発生したX線が検出器に到達する前に再吸収され、元素の濃度が過小評価される可能性があります。

元素の脱出深度はそのエネルギー準位に依存し、一般的にエネルギーの高い元素ほど脱出深度が深くなります。例えば、原子番号の高い元素(例:鉄、銅)は、エネルギーの低い元素(例:ナトリウム、マグネシウム)に比べて、脱出深度が深くなります。したがって、ペレットは対象元素の最も深い脱出深度に対応できる厚さが必要です。

必要なペレットの厚さの計算

必要なペレットの厚さを決めるには、試料中の最もエネルギーの高い元素の脱出深度を考慮することが不可欠です。脱出深度は、試料に含まれる元素の質量吸収係数を用いて計算することができます。質量吸収係数は、物質がどれだけX線を吸収できるかを示す尺度であり、元素の原子番号とX線のエネルギーに依存します。

実用的な目的のためには、現在入手可能な最も強力な波長分散型蛍光X線分析(WDXRF)装置で測定できる元素であれば、直径32mmのペレットで8~10g、直径40mmのペレットで13~15gの試料で作られたペレットで一般的に十分です。これらの重さは、X線の再吸収を防ぎ、正確な分析結果を提供するために、ペレットが十分に厚いことを保証します。

ペレットの厚さに関するよくある間違い

プレスされたペレットを調製する際の最も一般的な間違いの一つは、必要な厚さを過小評価することです。これは、ペレットの厚さが測定元素の最深部の脱出深さに対応するのに十分でない場合に起こります。その結果、試料中で発生したX線が再吸収され、不正確な測定につながる可能性があります。

もう1つのよくあるエラーは、試料の平均原子質量を考慮していないことです。試料の吸収能力は平均原子質量に正比例し、重い元素の方が軽い元素よりもX線を多く吸収することを意味します。したがって、必要なペレットの厚さを決定する際には、試料の平均元素組成を考慮することが極めて重要です。

汚染に関する考察

ペレットの厚さに加えて、コンタミネーションも蛍光X線分析の品質に影響を与える重要な要因です。コンタミネーションは、試料の粉砕プロセス中に発生する可能性があり、試料前処理装置や試料間の相互汚染に起因する場合があります。コンタミネーションを最小限に抑えるには、清潔な装置を使用し、管理された環境でサンプル前処理を行うことが不可欠です。

ペレット調製のベストプラクティス

正確で信頼性の高い蛍光X線分析を確実に行うには、ペレット調製のベストプラクティスに従うことが不可欠です。これには、必要なペレットの厚みを得るために適切な量の試料を使用すること、適切なバインダーを選択すること、プレス工程で一定の圧力をかけることなどが含まれます。調製プロセスにおける細部への注意と一貫性は、エラーを最小限に抑え、高品質の分析結果を得るための鍵である。

まとめると、プレスされたペレットの厚さは、蛍光X線分析において、分析結果の精度と信頼性に直接影響する重要な要素です。測定する元素の最も深い脱出深度に対応できる十分な厚さのペレットを確保し、ペレット調製のベストプラクティスに従うことで、分析者は試料に含まれる元素の正確で精密な測定結果を得ることができます。

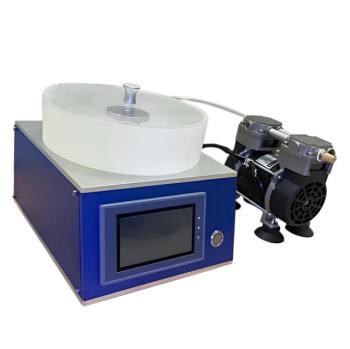

圧力の適用圧縮と均質性のバランス

ボイドがなく、一貫した特性を示す高品質のペレットを作るには、ペレット加圧時に最適な圧力を達成することが重要です。このプロセスでは、適切な圧力を加えてサンプルを圧縮し、バインダーを再結晶化させることで、最終製品の密度と均質性を確保します。このセクションでは、オーバープレスとアンダープレスの影響、サンプルに最適な圧力を達成するためのテクニックなど、圧力印加の重要な側面について掘り下げます。

適切な圧力印加の重要性

ペレット加圧の第一の目的は、ペレット内の空隙をなくすことです。空隙は試料中の軽い元素の濃度に大きく影響します。十分に圧縮されたペレットは、内部の空洞を防ぐのに十分な密度を持ち、試料とバインダーの均一な分布を確保する必要があります。このためには、試料を十分に圧縮し、バインダーを再結晶化させるのに十分な圧力をかけることが不可欠です。

実験と最適圧力範囲

特定のサンプルに最適な圧力を見つけるには、実験が必要です。まず、試料に圧力をかけていき、軽い元素の強度を観察します。ほとんどの試料は、25~35メトリックトン(T)の圧力で1~2分間最大強度に達します。この範囲は出発点として適していますが、個々の試料ではその特性に基づいて調整が必要になる場合があります。

過剰プレスと過小プレスの回避

過圧縮は、成形体の破壊強度を超えて亀裂を生じさせたり、ペレットの上部が他の部分から分離する「キャッピング」を生じさせたりするなど、いくつかの問題を引き起こす可能性があります。超高圧は必ずしも良いペレットを生むとは限らず、むしろ害になることもあります。一方、加圧が弱いとペレット内に空洞ができ、結果にばらつきが出たり、軽い元素の強度が低下したりします。

最適な圧力をかけるためのテクニック

-

ゆっくりとした圧力解放:必要な圧力をかけた後は、ペレットの表面にひびが入らないようにゆっくりと圧力を解放します。急激な圧力解放は、応力破壊を引き起こし、ペレットの完全性を損ないます。

-

ダイのアライメントとローディング:プレス機と金型が正しく配置され、均一な圧力がかかるようにしてください。ダイスリーブにパウダーを入れ過ぎると、不均一な圧縮につながるため、避ける必要があります。ダイの容量を超えないよう、鋼材の降伏強度の50%以下になるよう荷重をかけてください。

-

ペレット寸法:ペレットの高さと直径のバランスを保つ。直径より著しく長いペレットは、上部プランジャー付近に大きな応力がかかり、割れにつながる可能性があります。長いペレットをプレスする場合は、力を弱め、ダイに潤滑剤を塗布し、ベースプレートとスリーブの間にOリングを使用して、応力をより均等に分散させることを検討してください。

-

均一な粉体分布:サンプルミックスをダイキャビティに移す際、均一になるようにします。不均一な分布は、ペレット内の圧縮やボイドの原因となります。

圧力のかけ方

- ペレットプレスの固定:ダイをプレスキャビティに固定し、正しくアライメントされていることを確認します。

- サンプルの移送:金属ヘラを使って、粉砕したサンプルミックスをダイキャビティに均等に広げます。

- 粒子を分散させる:ボルトプレスを挿入し、回転させて粒子を均等に分散させます。

- ダイセットの固定:ダイセットを油圧ペレットプレスに移し、ホイールを回してしっかりと固定する。

- 圧力を加える:油圧プレスのバルブを閉め、ハンドルが締まるまでレベルを引いて圧力をかける。

- 圧力解放:金型を取り外すには、まず圧力をゆるめ、次にプレスの上ホイールを上げ、最後に金型を取り出します。

圧縮と均質性のバランスを注意深くとることで、実験要件を満たす高品質のペレットを得ることができます。適切な圧力のかけ方と各工程の細部への注意を組み合わせることで、高密度でボイドのない、安定した特性のペレットを得ることができます。

希釈率正確な結果を得るための微調整

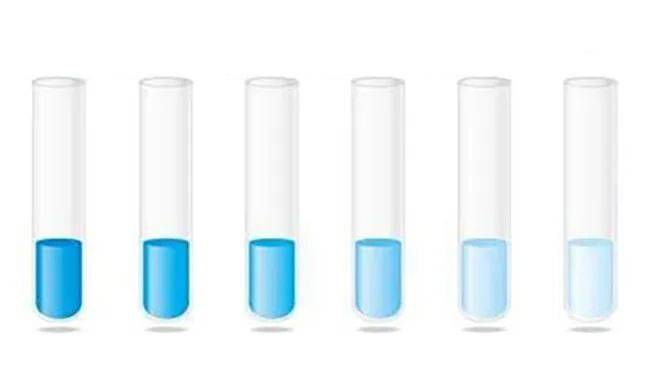

蛍光X線(XRF)分析において、希釈比は結果の精度と信頼性に影響する重要な役割を果たします。適切な希釈比を適切に決定し適用することは、試料前処理やマトリックス効果に関連する一般的な問題を軽減し、試料の元素組成を正確に表すために不可欠です。

蛍光X線分析における希釈比の影響

蛍光X線分析では、希釈率が試料から放出されるX線の強度に直接影響します。適切な希釈比を選択することで、測定強度を歪める可能性のある吸収や増強などのマトリックス効果のバランスをとることができます。吸収は、試料中の元素が他の元素から放出されるX線を吸収し、検出器に到達するX線の強度が低下することで起こります。一方、増強は、試料中の高エネルギー元素の存在が分析対象元素の原子を励起し、X線の強度が増加する場合に起こります。

希釈比を慎重に選択することで、これらのマトリックス効果を最小限に抑え、より正確で再現性の高い結果を得ることができます。適切な希釈比は、試料が濃すぎて過剰な吸収が生じたり、希薄すぎてシグナル強度が弱くなり正確な測定が困難になったりしないことを保証します。

適切な希釈比の決定

適切な希釈比の決定には、理論的考察と実践的実験の組み合わせが必要である。ゴールは、試料がマトリックス材料全体に均等に分散した均質な混合物を得ることです。以下にいくつかの重要なステップを示します:

-

試料の組成を理解する:試料の元素組成を徹底的に理解することから始める。これには、存在する主要元素、マイナー元素、微量元素の濃度を知ることが含まれます。この情報は、潜在的なマトリックス効果を予測するために非常に重要です。

-

適切なマトリックス材料の選択:マトリックス材料は化学的に不活性で、吸収と増強効果を最小限に抑える組成である必要があります。一般的な選択肢としては、四ホウ酸リチウム(LiBO₂)とホウ酸(H₃BO₃)があり、これらは幅広い種類の試料と安定で均一な混合物を形成する能力で知られている。

-

予備希釈の実施:さまざまな希釈比から開始し、得られた強度を測定します。これらの測定値を用いて、異なる比率がX線強度に与える影響を評価する。強度が安定し、マトリックスの影響が最小になる比率を探します。

-

均一性の最適化:試料は粒径75 µm以下に微粉砕する。これは、正確な蛍光X線分析に不可欠な均一混合を達成するために不可欠です。粒子が細かいほど混合がよくなり、最終的なペレットに空隙や不均一な表面が生じる可能性が低くなります。

-

安定性と再現性の評価:適切な希釈倍率が決まったら、安定性と再現性を確保するために複数回の測定を行う。結果のばらつきは、不完全な混合や粒径のばらつきなど、試料調製プロセスに問題があることを示している場合があります。

不適切な希釈に関連する一般的な問題

不適切な希釈は、蛍光X線分析においていくつかの一般的な問題を引き起こす可能性があります:

-

過度の吸収:試料が濃縮されすぎると、試料から放出されたX線が試料中の他の元素によって著しく吸収される過剰吸収が生じることがあります。これにより、特定の元素の濃度が過小評価される可能性があります。

-

弱いシグナル強度:逆に、濃度が低い試料ではシグナル強度が弱くなり、正確な測定が難しくなります。これは特に微量元素の場合に問題となり、確実に検出できるほど強いシグナルが得られないことがあります。

-

マトリックス効果:不適切な希釈は、吸収や増強などのマトリックス効果を悪化させる可能性があります。これらの効果は測定強度を歪め、不正確な結果につながります。

-

不均質な混合物:試料が微粉砕されていなかったり、希釈率が最適化されていなかったりすると、得られる混合物が不均一になることがあります。その結果、同じ試料であっても測定強度にばらつきが生じ、結果の信頼性が低下します。

結論

希釈比の微調整は、正確で信頼性の高い蛍光X線分析結果を得るための重要なステップです。適切な希釈比を慎重に選択し、均質な混合物を確保することで、マトリクス効果やサンプル前処理に関連するその他の一般的な問題を最小限に抑えることができます。このアプローチは、測定の精度を向上させるだけでなく、結果の再現性を高め、異なるサンプルや実験間でのデータの比較を容易にします。

サンプル間のクロスコンタミネーション干渉の防止

サンプル間のクロスコンタミネーションは、分析ラボにおける重要な問題であり、不正確な結果やデータの完全性の低下につながる可能性があります。このセクションでは、クロスコンタミネーションを最小限に抑える方法、洗浄プロトコルの重要性、サンプルの純度を確保するためのベストプラクティスについて詳しく説明します。

クロスコンタミネーションの理解

クロスコンタミネーションは、あるサンプルの残留物が別のサンプルの分析を妨害し、結果がゆがむ場合に発生します。これは、サンプルの多様性によって汚染のリスクが高まるため、さまざまな種類のサンプルを分析する環境では特に問題となります。例えば、パルベライザーのようなサンプル前処理装置を使用する間に十分に洗浄しないと、あるサンプルの成分が次のサンプルに混入し、分析結果がゆがむ可能性があります。

クロスコンタミネーションを最小限に抑える方法

-

専用装置の使用:クロスコンタミネーションを最小限に抑える効果的な方法の1つは、特定の種類のサンプルに専用の装置を使用することである。これにより、ある種類のサンプルの残留物が別の種類のサンプルに干渉しないようにすることができる。例えば、金属試料専用の粉砕機を使用すれば、金属以外の試料に金属元素が混入するのを防ぐことができます。

-

徹底した洗浄プロトコル:厳密な洗浄プロトコルの実施は不可欠である。各使用後、標準化された手順に従って機器を洗浄すべきである。これには、適切な溶剤や洗浄剤を使用し、残留物をすべて確実に除去することが含まれる。例えば、鉄製粉砕容器は、鉄、ニッケル、クロムの残留物を溶解できる溶剤で洗浄すべきである。

-

試料調製技術:試料調製に使用される技術も、交差汚染のリスクに影響する可能性がある。例えば、蛍光X線分析用の校正用標準試料を調製する場合、校正用標準試料のマトリックスと試料のマトリックスを一致させることが極めて重要です。これは精度の向上と汚染リスクの低減に役立ちます。さらに、分析証明書付きの高品質の校正用ブランクを使用することで、校正プロセスの完全性に対する信頼が得られます。

-

サンプルホルダーの使用:小さくて薄いサンプルの場合、サンプルホルダーを使用することで、サンプルの背後にある物体からの干渉を防ぐことができます。これにより、試料と分光計の検出窓の距離を一定に保つことができ、より正確な分析が可能になります。

-

複数の表面測定:大きな金属試料を測定する場合は、より正確な結果を得るために、複数の表面を複数回測定することをお勧めします。これにより、単一表面の局所的な汚染によってデータが歪む可能性が低くなります。

洗浄手順の重要性

洗浄プロトコルは、クロスコンタミネーションを防止するためのバックボーンである。洗浄プロトコールは、その後の分析に支障をきたす可能性のある残留物を機器に残さないことを保証します。定期的なメンテナンスと、スタートアップとシャットダウンの標準操作手順書(SOP)の遵守は極めて重要である。例えば、機器が期待通りに作動していることを確認するための頻繁なチェックは、汚染につながる可能性のある問題を防ぐことができる。

サンプル前処理のベストプラクティス

サンプル前処理の主な目標は、サンプルの均一性を確保することと、サンプルの原形からの潜在的な干渉を管理することである。スピードと一度に調製できるサンプル数の点で有利な技術は、ハイスループットのラボでは特に価値がある。しかし、正確性と完全性の必要性とスピードのバランスをとることが不可欠である。

結論

サンプル間のクロスコンタミネーションを防止することは、分析結果の正確性と信頼性を維持するために不可欠である。専用機器、厳格な洗浄プロトコル、サンプル前処理のベストプラクティスを導入することで、ラボは汚染のリスクを大幅に減らすことができる。これは個々の分析の完全性を保証するだけでなく、ラボのデータ全体の信頼性にも貢献します。

XRFペレット調製におけるエラー削減のベストプラクティス

蛍光X線(XRF)分析において、分析結果の質はサンプルの前処理に大きく依存します。蛍光X線分析用のプレスされたペレットを作成するプロセスは、データの精度と信頼性に大きく影響する重要なステップです。エラーを最小限に抑え、一貫した結果を得るためには、XRFペレット調製のベストプラクティスに従うことが不可欠です。このセクションでは、メソッド開発、細部への注意、およびXRFサンプル前処理におけるエラーを減らすための一貫性に関する重要な戦略の概要を説明します。

メソッド開発

XRFペレット調製におけるエラーを減らすための最初のステップは、堅牢なメソッドを開発することです。これには、分析するサンプル固有の要件を理解し、それに応じて調製プロセスを調整することが必要です。蛍光X線分析に使用するサンプルの種類は多岐にわたり、各サンプルに固有の特性があるため、前処理方法の調整が必要になる場合があります。例えば、試料の粒子径、バインダーの選択、希釈率は、慎重に考慮しなければならない重要な要素です。

-

粒子径:試料の粒子径は、ペレットの均一性、ひいては蛍光X線分析の精度に大きく影響します。一般的に、ペレット内の試料の均一な分布を確保するために、100マイクロメートル以下の粒子径を使用することを推奨します。粒子が大きいと不均一になり、測定値にばらつきが生じます。

-

バインダーの選択:ペレット調製プロセスで使用するバインダーは、ペレットの完全性と安定性を確保する上で重要な役割を果たします。一般的なバインダーには、ホウ酸塩ガラス、セルロース、ワックスなどがある。バインダーの選択は、試料との適合性と蛍光X線分析特有の要件に基づいて行う必要があります。例えば、バインダーによっては、分析を妨害する元素を導入することがあるため、そのような干渉を最小限に抑えるバインダーを選択することが不可欠です。

-

希釈率:希釈率とは、試料とバインダーの割合のことです。適切な希釈率にすることで、試料がペレット内に均一に分散され、特定の元素の過不足が生じるリスクを低減することができます。最適な希釈比率は、試料の組成と分析要件によって異なります。特定の試料に最適な希釈比を決定するために、一連の試験を実施する必要がある場合がよくあります。

細部への注意

XRFペレットの調製では、誤差を最小限に抑えるために細部に注意を払うことが最も重要です。調製プロセスにおけるわずかな逸脱が、分析結果の大きな相違につながる可能性があります。そのため、調製プロセスのすべてのステップで一貫性を保つことが極めて重要です。

-

圧力アプリケーション:ペレットのプレス工程で加える圧力の量は、ペレットの密度と均質性に影響する重要な要素です。圧力が不足するとペレットがゆるくなり、圧力が過剰になると試料が不均一に圧縮されます。最適な圧力は、試料の特性と蛍光X線分析固有の要件に基づいて決定する必要があります。再現性のある結果を得るためには、加える圧力の一貫性が不可欠です。

-

ペレットの厚さ:最終ペレットの厚さは、蛍光X線分析の感度と精度に影響します。薄すぎるペレットでは十分な信号が得られないことがあり、厚すぎるペレットでは吸収の影響で結果がゆがむことがあります。理想的な厚さは、試料の組成や分析要件にもよりますが、通常1~3mmです。

-

試料間のクロスコンタミネーション:サンプル間のクロスコンタミネーションは、蛍光X線分析における一般的なエラーの原因です。このリスクを最小限に抑えるには、試料調製の間にすべての装置と表面を徹底的にクリーニングすることが不可欠です。これには、ペレットプレス、サンプル容器、およびプロセスで使用されるその他のツールが含まれます。さらに、サンプルごとに専用のツールを使用することで、クロスコンタミネーションのリスクをさらに減らすことができます。

一貫性

XRF分析のエラーを減らすには、前処理プロセスの一貫性が重要です。これには、標準作業手順書(SOP)を確立し、品質管理(QC)と品質保証(QA)のチェックを定期的に行うことが必要です。

-

標準操作手順(SOP):SOPを作成し、遵守することで、調製プロセスの各ステップが一貫して実施されるようになる。SOPには、粒子径、バインダーの選択、希釈率、圧力のかけ方、ペレットの厚さなど、試料調製の詳細な指示を含めるべきである。調製工程の定期的な訓練と文書化は、すべての担当者が一貫してSOPに従うことを保証するのに役立つ。

-

品質管理(QC)と品質保証(QA):QCおよびQA手順は、蛍光X線分析の精度と信頼性をモニターするために不可欠です。これには、結果の正確性を検証するための認証標準物質(CRM)、ブランク、デュプリケート、レプリカの使用が含まれます。定期的なQCチェックは、予想される結果からの逸脱を特定するのに役立ち、前処理プロセスのタイムリーな調整を可能にします。

-

マトリックスマッチング:マトリックスマッチングでは、マトリックスの影響を最小限に抑えるために、未知試料と類似した組成の試料を調製します。これにより、吸収や増強効果など、サンプルの組成の違いによって生じる誤差を減らすことができます。マトリックスマッチングは、組成の異なる複雑なサンプルを分析する場合に特に重要です。

結論

結論として、XRFペレット調製におけるエラーを減らすには、メソッド開発、細部への注意、一貫性の組み合わせが必要です。粒子径、バインダーの選択、希釈比、圧力印加、ペレットの厚さなどの要因を慎重に考慮し、SOPを確立して定期的にQCおよびQAチェックを行うことで、エラーを最小限に抑え、正確で信頼性の高いXRF分析結果を確保することができます。XRF分析を成功させる鍵は、サンプルの綿密な準備にあります。わずかな偏差でも、最終結果に大きな不一致をもたらす可能性があるからです。

結論蛍光X線分析における精度の達成

PELLET PRESS XRFサンプルの前処理をマスターすることは、正確な結果を得るために非常に重要です。粒子径、コンタミネーション、バインダーの選択、ペレットの厚さ、圧力のかけ方、希釈率、クロスコンタミネーションなどの一般的な問題に対処することで、XRF分析の精度を大幅に向上させることができます。ベストプラクティスを遵守し、細部まで細心の注意を払うことで、ペレット調製のあらゆる側面が最適化され、最終的に信頼性の高い一貫した分析結果が得られます。前処理テクニックを完璧にするために時間を投資することは、より正確なデータとサンプルのより深い理解という形で報われます。

無料相談はお問い合わせください

KINTEK LAB SOLUTION の製品とサービスは、世界中のお客様に認められています。弊社スタッフがどんなご質問にも喜んで対応させていただきます。無料相談にお問い合わせいただき、製品スペシャリストにご相談いただき、アプリケーションのニーズに最適なソリューションを見つけてください。