プレストパウダー法とルースパウダー法

XRF による粉末測定のための 2 つの主要なサンプル前処理技術の概要: プレス粉末法とルースパウダー法

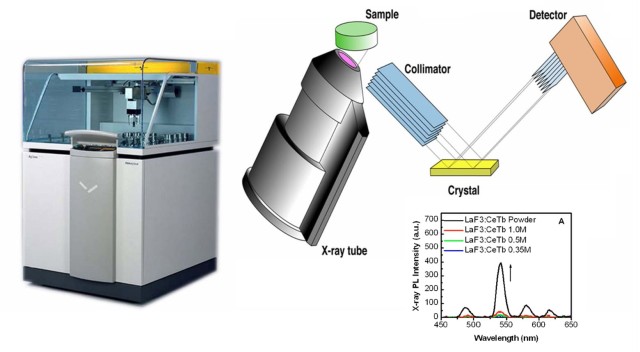

蛍光 X 線 (XRF) 分析は、さまざまな業界で粉末の分析に使用される一般的な技術です。 XRF 分析用の粉末サンプルを準備する場合、プレストパウダー法とルースパウダー法という 2 つの主な方法があります。

プレストパウダー法ではサンプルをペレットまたはディスクに圧縮しますが、ルースパウダー法ではサンプルをカップまたは容器に入れるだけです。各方法には長所と短所があり、方法の選択は分析の特定の要件によって異なります。

測定中の破損を防ぐための適切な付属品の選択とサンプル前処理

正確で信頼性の高い測定を行うには、適切なアクセサリを選択し、測定中に破損しないようにサンプルを適切に準備することが重要です。

プレストパウダー法では、適切な金型の材質と圧力を選択することが重要です。圧力解放後に膨張するサンプルにはアルミニウム リングが適しており、膨張しないサンプルには膨張しないリングが選択されます。また、閉じ込められた空気の膨張によるサンプルの破損を避けるために、目標圧力に達する前に数回圧力を解放することをお勧めします。

対象元素の分析誤差を最小限に抑えるためには適切な手法を選択することが重要

対象元素の分析エラーを最小限に抑えるには、適切なサンプル前処理方法を選択することが重要です。プレストパウダー法では、粉砕と圧縮によって空隙がなく、サンプルの希釈がほとんどなく、サンプルがより均一に表現されるため、ルースパウダーよりも優れた分析結果が得られます。これにより、ほとんどの元素の強度がルースパウダーよりも高くなります。

プレスペレットも比較的簡単で安価に製造でき、必要なのは粉砕機とサンプルプレスだけです。これらは、ppm 範囲の元素の分析に優れています。ただし、十分に細かく粉砕されていない場合、プレスされたペレットは依然として粒子サイズの影響を受けやすく、鉱物学的影響も主要元素の分析に影響を与える可能性があることに注意することが重要です。

結論として、XRF 分析におけるサンプル前処理にプレスパウダー法とルースパウダー法のどちらを選択するかは、分析の特定の要件によって異なります。プレストパウダー法はより優れた分析結果を提供し、キャリブレーション範囲が狭いサンプルに適しています。一方、ルースパウダー法は、原料のスクリーニングや迅速な管理にはより実用的で便利です。適切なアクセサリとサンプル前処理方法を選択することで、測定中の破損を防ぎ、対象元素の分析誤差を最小限に抑えることができます。

プレスペレットの準備

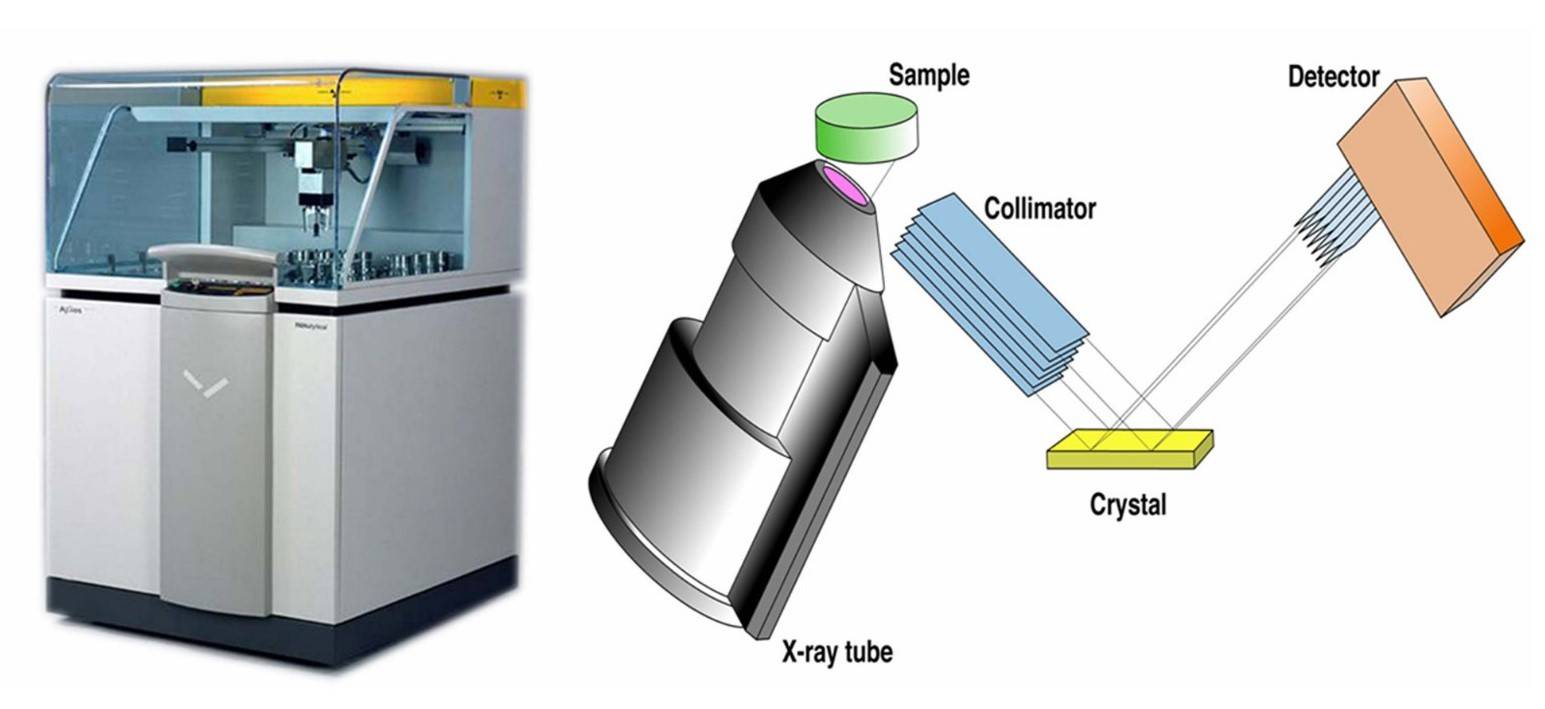

プレスペレットは、リングまたはカップに充填されたルースパウダーを、一組の金型とプレス機を使用して圧縮することによって製造されます。金型にはフラットディスク型とシリンダー型の2種類があります。粉末試料の特性により使用する種類が異なります。ペレット化のしやすさはサンプルの性状や粒度に依存しますが、十分に粉砕することでペレット化のしやすさを向上させることができます。ペレット化が難しい場合は、粉末サンプルを成形剤 (結合剤) と混合することも別の解決策です。プレスペレットの成形に使用されるリングとカップは、内径 10 ~ 43 mm のさまざまなサイズがあり、アルミニウムまたは PVC で作られています。カップの材質はアルミまたは鉄で、内径は32~45mmまで対応可能です。ダイの種類の選択はサンプルの特性によって異なります。

ペレットダイとは何ですか?

ペレットダイは、ペレットプレスを使用して粉末から薄い円筒形のペレットを形成するために使用されるシンプルなツールです。最も単純なペレット ダイは、一端がキャップされた中空の円筒形の本体で構成され、粉末サンプルが注がれる盲管を形成します。

ペレットダイはどのように機能しますか?

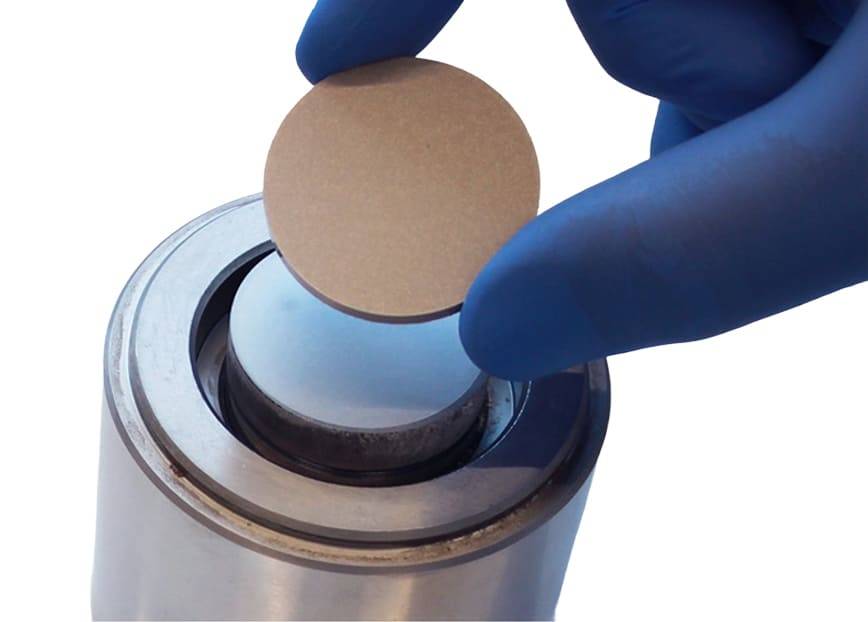

通常、キャップはダイのベースを形成します。次にプランジャーをチューブに挿入して組み立てを完了します。次に、ダイはプレスに移され、プランジャーに数トンの負荷がかかり、粉末がチューブの底面と壁に押し付けられます。

十分な荷重が加えられると、粉末粒子が結合して固体を形成します。ベースを本体から分離し、プランジャーに小さな荷重を加えてペレットをダイ本体から押し出すことで、固体を除去できます。

実験用ペレットダイ

研究室では、通常、分析用の試験片の準備にペレット ダイが使用されます。

プレスペレットのサンプル調製

XRF 分析用のプレスペレットの製造プロセスには、サンプルを微粒子サイズに粉砕し、粉砕または混合容器内で結合剤/粉砕助剤と混合し、混合物をプレスダイに注ぎ、サンプルを15と35T。得られたペレットまたはタブレットは分析の準備が整います。これは XRF 分析用のサンプルを準備するための一般的で比較的簡単なアプローチですが、サンプル前処理プロトコルを設計する際に考慮すべき重要な側面がいくつかあります。これらには、サンプルの粒子サイズ、結合剤の選択、希釈率、サンプルに加えられる圧力の量、および最終ペレットの厚さが含まれます。さらに考慮すべき点は、サンプルの汚染です。

液体カップ内のルースパウダーおよび顆粒

原材料のスクリーニングや迅速な管理のために、液体カップ内の顆粒や粉末を「そのまま」分析できます。この実用的で迅速なソリューションは、精度と再現性が重要な要素ではない場合に利点があります。ただし、軽い要素の強度は失われます。

プレス中

プレストパウダーは、特に校正範囲が狭い場合に、生産管理に非常にうまく使用されることがよくあります。

ペレットは、Al カップまたはスチール リングに自由にプレスできます。通常、必要な機械的安定性と堅牢性を達成するには、バインダーの使用が必要です。

ホットプレス

PE や PP などの熱成形可能なポリマーからの顆粒、繊維、または粉末は、理想的には、固体の均一なディスクにホットプレスすることによって製造されます。正しい温度と圧力を選択することは、分析法の再現性の基本です。

サンプルをペレット化する場合、ダイ表面からの汚染が懸念されます。

汚染を防ぐために、ペレット化する前にダイ表面を洗浄し、低濃度から始めることをお勧めします。汚染を最小限に抑え、粉末の付着を防ぐために、粉末とダイの間にフィルムを置くことができます。

サンプル量がペレット化するには少なすぎる場合は、ダブルペレットまたは埋め込み法を使用できます。これらの方法には、事前に圧縮した粉末を少量のサンプルで覆って再度ペレット化するか、以前に形成したペレットの中心にサンプルを置き、再度圧力を加えて埋め込まれたペレットを形成することが含まれます。

草のサンプルは粘着面を備えたポリプロピレン ディスクに押し付けることができ、少量の乾燥した草のサンプルまたは粉末の場合はシリンダー型のダイと組み合わせて使用できます。

まとめ

プレスペレットの調製におけるエラーの最も一般的な要因には、サンプルの粒子サイズ、結合剤の選択、希釈率、サンプルに加えられる圧力の量、最終ペレットの厚さ、およびサンプル間の相互汚染が含まれます。 。このエラーを制限するためのベスト プラクティスには、詳細と一貫性への注意を伴う適切なメソッド開発が必要です。

プレスペレット

粉末をペレットにプレスすることは、ルースパウダーをサンプルカップに注ぐよりも厳密なサンプル前処理です。このプロセスには、サンプルを微粉末に粉砕し、理想的には粒径 <75um に粉砕し、それを結合/粉砕助剤と混合し、混合物をダイ内で 20 ~ 30 T でプレスして均質なサンプル ペレットを生成することが含まれます。結合/粉砕助剤は通常セルロースワックス混合物で、サンプルに対して結合剤の割合が 20% ~ 30% になるようにサンプルと混合します。

難粉体の造粒

ペレット化が難しい粉体のペレット化にバインダーを使用

プレスペレットは、リングまたはカップに充填されたルースパウダーを、一組の金型とプレス機を使用して圧縮することによって製造されます。使用する金型の種類は粉末サンプルの特性によって異なります。ペレット化が難しい場合、解決策の 1 つは、粉末サンプルをバインダーとしても知られる成形剤と混合することです。このバインダーは、混合およびプレス段階で粉末を保持するのに役立ち、ペレットの形成を容易にします。

真空モードでの微粉末粒子による潜在的な汚染の問題

真空モードで粉末をペレット化する場合、微細な粉末粒子による汚染のリスクがあります。結合剤がないと、これらの粒子がペレット表面から落ちたり飛散したりして、分光計のサンプルチャンバーを汚染する可能性があります。この問題を回避するには、粉末を効果的に結合し、汚染のリスクを最小限に抑えることができるバインダーを使用することが重要です。

球形粒子のペレット化に関する課題

SiO2 や焼却灰など、粒子が球状の粉末はペレット化が難しい場合があります。これらの粒子の形状により、粒子が結合してペレットを形成することが困難になります。このような場合、ペレット化プロセスを改善するためにバインダーの使用がさらに重要になります。

サンプルとバインダーの一般的な混合比

サンプルと結合剤の一般的な混合比は、10 (サンプル) : 1 (結合剤) または 10 : 2 です。これは、サンプル 10 部ごとに 1 または 2 部の結合剤が使用されることを意味します。正確な結果を得るには、混合比の一貫性を維持し、サンプルの過剰な希釈を避けることが重要です。

分析対象元素を含まないバインダーを選択することが重要

バインダーを選択する際には、分析対象元素を含まないものを選択することが重要です。これは、ペレットの内容が分光法で分析されるため、バインダーの汚染が分析を妨げる可能性があるためです。したがって、対象となる要素を含まないバインダーを使用することをお勧めします。

一般的に使用されるバインダーの種類

ペレット化に一般的に使用されるバインダーには、スペクトロ ブレンドと呼ばれるワックス タイプ、ポリスチレン ベースの粉末、ホウ酸およびセルロースの粉末などがあります。これらのバインダーは、ペレット化プロセス中に粉末を一緒に保持するのに効果的であることが証明されています。

分析エラーを最小限に抑えるための正確な計量と完全な混合の重要性

分析エラーを最小限に抑えるには、サンプルとバインダーを正確に計量し、完全に混合することが不可欠です。不正確な計量や不完全な混合は、一貫性のないペレット形成や偏った結果を引き起こす可能性があります。したがって、信頼性の高い分析結果を得るには、計量と混合のプロセスにおける細部への注意と一貫性が非常に重要です。

注: この記事は、XRF サンプル前処理テクニックに関するシリーズの一部です。

プレス機械

手動および自動プレス機の利用可能性

プレス機械は、木工、実験室分析、製造などのさまざまな業界で不可欠なツールです。これらの機械には手動モデルと自動モデルの両方があり、企業は特定の生産技術や方法に合ったものを選択できます。

手動油圧ペレット プレスなどの手動プレス機は、蛍光 X 線分析や赤外分光分析などのスペクトル分析で使用されるペレットを準備するためのシンプルかつ簡単な操作を提供します。これらの機械には、さまざまな直径のプレスツール、可変圧力力、および明確に設計された圧力表示が付属しています。コンパクトで頑丈、掃除が簡単なため、研究室での使用に最適です。

一方、KINTEK が提供するような自動プレス機は、効率的なサンプル準備のための高度な機能と正確な力の生成を提供します。これらの機械はボタンで操作され、多くの場合、金型を押したり外したりするための自動アクションが備えられています。これらは多用途であり、ホットエンボス加工、ラミネート加工、薄膜用ポリマーの溶融など、さまざまな用途に使用できます。

プレス機械の最大荷重オプション

手動プレス機と自動プレス機の両方に、効率的かつ効果的なペレット化を実現するための最大負荷オプションがあります。最大荷重とは、プレスプロセス中にサンプルに適用できる力の量を指します。

たとえば、手動油圧式ペレットプレスは、最大 250 kN の可変圧力を提供します。これにより、滑らかで均質な表面を備えた高品質のペレットの調製が可能になります。この機械で使用できるプレスツールは直径 15 mm から 40 mm までの範囲であり、ペレット サイズに柔軟に対応できます。

同様に、KINTEK が提供する自動プレス機には、最大荷重オプションが異なるさまざまなモデルがあります。これらの機械は正確で一貫した力を生成できるため、サンプルが完全に圧縮されて分析の準備が整っていることが保証されます。

プレス機における平型とシリンダー型の両方の金型の使用

プレスペレットは、リングまたはカップに充填されたルースパウダーを、一組の金型とプレス機を使用して圧縮することによって製造されます。一般的に使用される金型には、フラットディスク型とシリンダー型の 2 種類があります。ダイの種類の選択は、粉末サンプルの特性によって異なります。

フラットディスクダイは、粒子サイズが小さく、組成が均一なサンプルに適しています。滑らかで均一なペレット表面を提供するため、赤外分光法のようなスペクトル分析に最適です。

一方、シリンダーダイは、粒径が大きいサンプルや圧縮に高い圧力が必要なサンプルによく使用されます。プレスプロセス中により多くの圧力と力を加えることができ、その結果、より高密度でコンパクトなペレットが得られます。

ダイの種類の選択は、サンプルの特定の特性と分析の望ましい結果によって異なります。

X線強度に対するペレット化圧力の影響

ペレット化中に加えられる圧力は、サンプルの X 線強度に影響を与える可能性があります。分析におけるエラーや不一致を最小限に抑えるために、ペレット調製ごとにサンプルの量と圧力を一定に保つことが重要です。

混合サンプルとKBr粉末を油圧プレスを使用して金型内で圧縮すると、均一な力が加えられ、赤外光に対してほとんど透明な固体ペレットが生成されます。ただし、ペレットには、FTIR 機器の検出範囲内の希薄な量のサンプルも含まれています。

一貫した信頼性の高い X 線強度結果を得るには、X 線強度が飽和する圧力でサンプルをペレット化することをお勧めします。これにより、サンプルが適切に圧縮され、正確な分析のために準備されることが保証されます。

各ペレット調製に一貫したサンプル量と圧力が必要

正確な分析のためのサンプル前処理では、一貫性が重要です。エラーを最小限に抑え、再現性を確保するには、各ペレット調製で一貫したサンプル量と圧力を維持することが重要です。

分析結果の変動を避けるために、ペレット化に使用するサンプルの量は一定である必要があります。同様に、均一で信頼性の高いペレット形成を達成するには、プレスプロセス中に加えられる圧力を制御し、一定に保つ必要があります。

一貫したサンプル量と圧力を維持することで、企業は分析結果の精度と再現性を確保できます。

ペレット化後の圧力解放の問題

ペレット化プロセス後は、潜在的な問題を回避するために圧力を適切に解放することが重要です。圧縮されたリングとサンプルは、圧力が解放されると時間の経過とともにゆっくりと膨張し、サンプル表面とリングの間に高低差が生じます。

この高さの違いにより、X 線強度が変化したり、ペレットが破損したりする可能性があります。これらの問題を防ぐには、ゆっくりと慎重に圧力を解放し、損傷を与えずにペレットを調整することをお勧めします。

企業は、分析結果の完全性と信頼性を確保するために、圧力解放プロセスに注意を払う必要があります。

結論として、プレス機はさまざまな業界で貴重なツールであり、信頼性の高いパフォーマンスと効率的なサンプル前処理を提供します。手動でも自動でも、これらの機械はペレット化に必要な力と圧力を提供します。さまざまなタイプのダイを使用することで、サンプル前処理を柔軟に行うことができます。正確な分析のためには、一貫したサンプル量と圧力を維持することが重要であり、潜在的な問題を回避するには適切な圧力解放が重要です。高品質のプレス機械に投資することで、企業は生産プロセスを最適化し、信頼性の高い分析結果を得ることができます。

プレストパウダー法の留意点

適切な金型材質と圧力の選択

蛍光 X 線分析におけるサンプル前処理にプレストパウダー法を使用する場合、適切なダイの材質と圧力を考慮することが重要です。圧力解放後に膨張するサンプルにはアルミニウム リングが適しており、膨張しないサンプルには膨張しないリングが選択されます。ダイの材料の選択は、サンプルの特定の特性に基づいて行う必要があります。

サンプルの破損を防ぐための圧力解放の推奨事項

プレストパウダー法中のサンプルの破損を避けるために、目標圧力に達する前に数回圧力を解放することをお勧めします。これは、閉じ込められた空気の膨張によるサンプルの破損を防ぐのに役立ちます。徐々に圧力を上げたり緩めたりを複数回繰り返すことで、サンプルを損傷することなく効果的に圧縮できます。

ペレット化時の金型表面の汚れが心配

プレストパウダー法を使用してサンプルをペレット化する場合、ダイ表面からの汚染が一般的な懸念事項となります。汚染を最小限に抑えるために、ペレット化する前にダイ表面を洗浄し、低濃度から始めることをお勧めします。これは、得られるペレットに望ましくない汚染物質が含まれていないことを保証するのに役立ちます。

汚染防止対策

ダイ表面の洗浄に加えて、ペレット化中の汚染を最小限に抑えるために講じることができる予防策が他にもあります。有効な手段の 1 つは、粉末とダイの間にフィルムを使用することです。このフィルムはバリアとして機能し、粉末とダイ表面が直接接触するのを防ぎます。これにより、汚染のリスクを最小限に抑え、粉末がダイに付着するのを防ぎます。

粉末とダイの間にフィルムを使用して固着を防止

ペレット化中に粉末がダイスに付着するのを防ぐために、粉末とダイスの間にフィルムを使用することをお勧めします。このフィルムは潤滑剤として機能し、粉末と金型表面の間の摩擦を軽減します。フィルムを使用することで、粉末を簡単に圧縮してペレットにすることができ、固着の問題も発生しません。

要約すると、蛍光 X 線分析におけるサンプル調製のためのプレストパウダー法では、さまざまな要素を慎重に考慮する必要があります。適切なダイの材質と圧力を選択すること、サンプルの破損を避けるために徐々に圧力を緩めること、ダイ表面からの汚染を防ぐこと、固着を防ぐためにフィルムを使用することはすべて重要な考慮事項です。これらのガイドラインに従うことで、分析用に正確で信頼性の高いサンプル ペレットを取得できます。

少量サンプルの調製方法

少量のサンプルにはダブルペレットまたは埋め込み法の使用

粉末をペレットにプレスするなどの従来のペレット化方法ではサンプル量が少なすぎる場合は、ダブルペレットまたは埋め込み法を使用できます。これらの方法では、事前に圧縮した粉末を少量のサンプルで覆って再度ペレット化するか、以前に形成したペレットの中心にサンプルを置き、再度圧力を加えて埋め込まれたペレットを形成することにより、少量のサンプルを調製できます。これは、限られたサンプル サイズを扱う場合、または貴重なサンプルや希少なサンプルを保存しようとする場合に特に役立ちます。

ダブルペレットの製法と包埋法

ダブルペレット法では、まず粉末サンプルをペレットに圧縮し、次にそれを少量の追加のサンプル材料で覆います。次に、ペレットを再度プレスして、結合したサンプル材料を含む新しいペレットを形成します。この方法では、追加のサンプル前処理手順を必要とせずに、少量のサンプルの分析が可能になります。

埋め込み法では、事前に形成されたペレットが採取され、少量のサンプル材料が中央に配置されます。次に、ペレットに圧力を加えて、埋め込まれたサンプル ペレットを形成します。この方法は、サンプル材料が小さすぎて単独でペレットに圧縮できない場合に特に役立ちます。

ダブルペレット法と埋め込み法は両方とも、大規模なサンプル前処理を必要とせずに少量のサンプルを分析する方法を提供します。これらの方法は、サンプルが限られている、または入手が困難な状況で特に有益です。

小さな乾いた草のサンプルまたは粉末用の粘着面付きポリプロピレンディスクの使用

少量の乾燥した草のサンプルまたは粉末の場合は、粘着面のあるポリプロピレン ディスクを使用できます。これらのディスクは、ペレット化プロセス中にサンプル材料を所定の位置に保持する便利な方法を提供します。サンプルはディスクの接着面に押し付けられ、ペレット化プロセス中にサンプルが所定の位置に留まることが保証されます。

粘着面を備えたポリプロピレン ディスクは、従来のサンプル前処理方法では取り扱いや操作が難しい少量のサンプル材料に特に役立ちます。これらのディスクを使用すると、サンプル材料を所定の位置にしっかりと保持できるため、取り扱いや準備が容易になります。

要約すると、少量のサンプルを扱う場合、サンプルの前処理に使用できる方法がいくつかあります。ダブルペレットおよび埋め込みメソッドは、大規模なサンプル前処理手順を必要とせずに、少量のサンプル材料を分析するためのオプションを提供します。さらに、粘着面を備えたポリプロピレン ディスクの使用は、小さな乾いた草のサンプルや粉末の場合に有益です。これらのメソッドは、さまざまな分析用途における少量のサンプル前処理に柔軟性と利便性をもたらします。

この製品に興味がある場合は、当社の Web サイトを参照してください: https://kindle-tech.com/product-categories/heated-lab-press 。当社は、お客様のニーズがそれぞれ異なることを理解しています。したがって、当社はお客様の特定の要件を満たす柔軟なカスタマイズ サービスを提供します。機器の仕様、機能、デザインなど、お客様のご要望に合わせてカスタマイズいたします。当社の専任チームはお客様と緊密に連携し、カスタマイズされたソリューションがお客様の実験ニーズを完全に満たすことを保証します。

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- XRDサンプルホルダー X線回折装置 粉末スライド