蛍光X線試料前処理入門

サンプル前処理の重要性

蛍光X線分析では、正確で信頼性の高い結果を保証するために、綿密なサンプル前処理が重要です。この重要なステップにより、標準試料と分析試料が同一の前処理工程を経ることが保証され、分析の再現性と再現性が維持されます。

サンプル前処理の重要性を強調するために、以下のキーポイントを考えてみましょう:

-

不均一性の低減:適切な前処理技術は、サンプル内のばらつきを最小限に抑え、分析が母集団全体を代表することを保証します。これによりサンプルの不均一性が減少し、結果の一貫性と信頼性が高まります。

-

ばらつきの最小化:一貫した再現性のある結果を得るためには、サンプルを均一に調製することが不可欠です。これには、標準化された方法と機器を使用してサンプルを取り扱うことで、潜在的なばらつきの原因を排除することが含まれる。

-

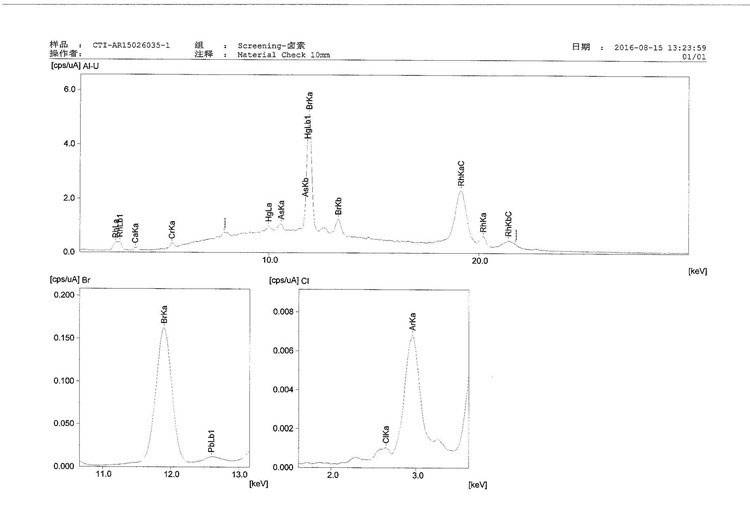

干渉の排除:効果的なサンプル前処理は、分析の妨げとなる不純物や汚染物質の除去に役立ちます。サンプルを精製することで、分析結果の精度が大幅に向上し、検出された元素が外的要因によるものではなく、サンプル中に確かに存在することが保証されます。

-

感度の向上:高度なサンプル前処理技術は、分析の感度を増幅することができます。これにより、通常では気づかないような微量レベルの分析対象物を検出することができ、サンプルのより包括的で詳細な分析が可能になります。

まとめると、蛍光X線分析におけるサンプル前処理の綿密さは、単なる手順ではなく、分析結果の品質と信頼性を決定する重要な要素です。

一般的な前処理方法

蛍光X線(XRF)分光分析の領域では、サンプル前処理は検査結果の精度と信頼性に直接影響する重要なステップです。この記事では、錠剤法と溶融法の2つの一般的な方法について説明します。これらのアプローチにはそれぞれ独自の利点と欠点があり、分析のニーズやサンプルの種類によって適しているものが異なります。

錠剤法は、その簡便さと効率の良さで有名で、大規模な生産環境には理想的な選択である。この方法では、試料を乾燥、粉砕、加圧して均一な錠剤にするため、表面効果を低減し、分析精度を高めることができる。しかし、錠剤法は鉱物の影響や粒子径のばらつきを排除できないため、特定のシナリオ、特に正確な組成測定が必要なシナリオでは適用が制限される可能性があることに注意することが重要です。

一方、溶融法は組成、密度、粒子径の不一致を排除することで、より包括的なアプローチを提供する。この方法では、金属試料をあらかじめ酸化し、高温溶融を促進するためのフラックスを組み込む。このプロセスはより時間がかかり、より高度な技術を必要とするが、マトリックスの影響を大幅に軽減し、標準添加法や内部標準法などの高度な分析技術をサポートする。出来上がったガラスディスクは、その透明性と完全性を維持するために、取り扱いに注意しなければならない。

要約すると、錠剤法と融解法のどちらを選択するかは、試料の性質、要求される精度レベル、採用する特定の分析技術など、さまざまな要因によって決まります。各手法の長所と限界を理解することは、信頼性が高く正確な蛍光X線分析結果を得るために最も適切な前処理技術を選択するために不可欠です。

蛍光X線分析における錠剤法

錠剤法の利点

蛍光X線試料前処理において、錠剤法にはいくつかの魅力的な利点があります。まず、操作が簡単で迅速に実行できるため、大規模な生産環境に非常に適しています。この方法では、サンプル前処理に必要な時間が大幅に短縮されるため、分析プロセスのスループットと効率が向上する。

錠剤法の主な利点のひとつは、蛍光X線分析における一般的な変動要因である表面効果を軽減できることである。試料を均一な錠剤にすることで、この方法では表面積と密度が一定になり、分析結果の精度が向上する。この一貫性は、生成されたデータの再現性と信頼性を維持するために極めて重要である。

さらに、錠剤法は、溶融法のような他の方法で必要とされる、予備酸化やフラックスの添加のような複雑な手順を不要にすることで、試料調製プロセスを簡素化する。この簡略化により、人為的ミスの可能性を減らすだけでなく、分析ワークフローの全体的なコストと複雑さを軽減することができる。

まとめると、錠剤法は迅速かつ簡便であることに加え、表面効果の低減と分析精度の向上が可能であるため、蛍光X線分析における多くの大規模生産現場で好ましい選択肢となっている。

錠剤法の欠点

蛍光X線分析(XRF)のサンプル前処理における錠剤法は、多くの点で有利ですが、限界がないわけではありません。最も大きな欠点の1つは、試料内の鉱物や粒子径のばらつきの影響を軽減できないことです。この固有の制限により、この方法の適用範囲は、正確な組成決定よりも、主に生産管理シナリオに制限されます。

鉱物の影響

鉱物学的なばらつきは、蛍光X線分析結果に大きな不一致をもたらす可能性があります。異なる鉱物は、その原子構造と組成に基づいて、さまざまな程度の蛍光を示すことがあります。タブレット法ではこのような違いを考慮できないため、報告された元素濃度が不正確になる可能性があります。例えば、原子番号の高い鉱物は蛍光が強く、これらの元素に有利な結果に偏る可能性があります。

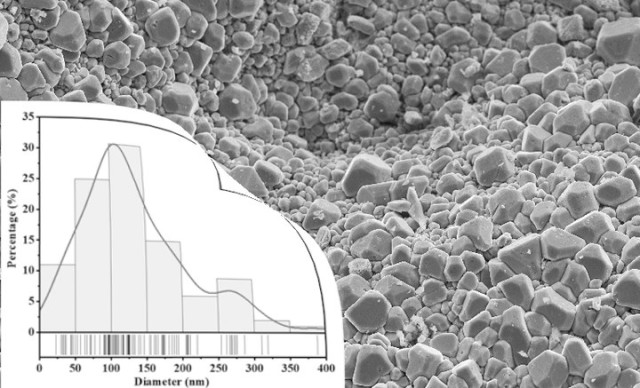

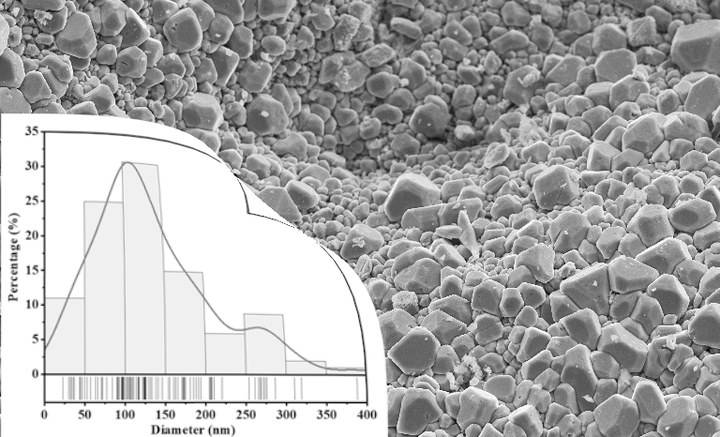

粒子径の影響

粒子径の不均一性は、錠剤法が効果的に対処できないもう1つの重要な要因です。蛍光X線シグナルの強度は、サンプル内の粒子のサイズと分布に影響されます。粒子が大きいと充填が不均一になり、X線の透過と蛍光発光が一定しなくなります。このばらつきは、特に粒子径の範囲が広いサンプルでは、信頼性の低いデータにつながる可能性があります。

組成決定における制約

このような制約を考えると、錠剤法は、絶対的な正確さよりも一貫性とスピードが優先される日常的な製造モニタリングに最も適しています。精密な組成分析を必要とする用途には、溶融法などの代替法が適している場合があります。溶融法は、より複雑で時間がかかるが、優れた均質化を提供し、マトリックス効果を効果的に低減できるため、組成決定の精度を高めることができる。

まとめると、錠剤法は簡便で効率的であるが、ミネラルや粒子径の影響を扱えないため、組成分析に高い精度と正確さが求められる用途では、その有用性が制限される。

錠剤調製における主な考慮事項

錠剤法を用いて蛍光X線分析用の試料を調製する場合、正確で再現性の高い結果を得るためには、いくつかの重要な要素を綿密に管理する必要があります。第一に試料の乾燥 は、水分を除去するために必要不可欠である。乾燥工程は、試料の化学的・物理的変化を防ぐため、管理された条件下で実施する必要があります。

乾燥後、試料は均一なサイズに粉砕する.粒子径は錠剤の均質性と密度に直接影響し、ひいては蛍光X線測定の精度に影響するため、このステップは極めて重要である。均一な粒度分布を得るためには、適切な粉砕装置と技術の使用が不可欠です。

その後、粉砕した試料を加圧 を行う。この段階で加えられる圧力は、錠剤の密度と厚みが一定になるように均一でなければならない。圧力にばらつきがあると、サンプルの表面積や密度に違いが生じ、分析結果がゆがむ可能性があります。

これらの主要ステップに加えて装置の清浄度 は極めて重要な役割を果たします。以前のサンプルの残留物質が新しいバッチを汚染し、誤った結果につながる可能性があります。したがって、プレス装置の定期的な洗浄とメンテナンスは、分析の完全性を維持するために必須である。

最後にフィラー密度の一貫性 も重要な検討事項である。流動特性や結合特性を改善するために試料に添加されることの多い充填材は、密度が一定でなければなりません。充填剤の密度にばらつきがあると、錠剤全体の均質性に影響を与え、分析精度が損なわれる可能性があります。

まとめると、蛍光X線分析用の錠剤の調製には、乾燥、粉砕、加圧、装置の清浄度、充填剤密度の均一性に細心の注意が必要です。これらの各工程は相互に依存しており、信頼性と再現性の高い結果を得るためには、それらの適切な実行が不可欠です。

蛍光X線分析における溶融法

溶融法の利点

溶融法は、蛍光X線(XRF)サンプルの前処理において、分析結果に影響を及ぼす可能性のあるいくつかの重大な不一致に対処することで、大きな利点を提供します。主な利点の1つは、組成、密度、粒子径の不一致をなくすことです。この均一性は、不均一なサンプルから生じる可能性のあるばらつきを最小限に抑えるため、正確で再現性のある結果を得るために極めて重要です。

溶融によって試料を均質化することで、この方法はマトリックス効果を大幅に低減します。吸収効果や増強効果を含むマトリックス効果は、蛍光X線分析における一般的な課題です。これらの影響は、特に組成が異なるサンプルを分析する場合に、元素の不正確な定量につながる可能性があります。溶融法は、均一なマトリックスを作成することでこれらの問題を軽減し、分析の精度と信頼性を向上させます。

さらに、融解法は標準添加法や内部標準法の使用を容易にします。これらの技法は、サンプル組成や装置応答のばらつきを補正するのに役立つため、定量分析には不可欠です。一貫したマトリックスを提供することで、融解法はより正確な検量線作成と定量を可能にし、他の前処理法では不十分な複雑なサンプルに特に有利です。

要約すると、溶融法は均一な試料マトリックスを確保するだけでなく、高度な分析技術をサポートし、蛍光X線分析結果の全体的な品質と精度を高めます。

融解法の欠点

溶融法はマトリックスの影響や不一致を減らすという大きな利点を提供する一方で、欠点がないわけではありません。主な課題のひとつは、金属試料の予備酸化の必要性で、この工程はさらなる複雑さとエラーの可能性をもたらす。さらに、溶融プロセス中にフラックスを添加すると試料が希釈され、軽元素や微量元素分析の精度に悪影響を及ぼす可能性があります。

溶融自体は、高度な技能と精度が要求される、時間のかかる手順である。このプロセスでは、均質なガラスディスクを確実に製造するために、温度とフラックスの混合を注意深く制御する必要があります。これらの重要なパラメーターから逸脱すると、最終的なサンプルに一貫性がなくなり、蛍光X線分析結果の信頼性が損なわれる可能性がある。

さらに、溶融後のガラスディスクの取り扱いと保管には細心の注意が必要である。これらのディスクは、適切に保管されないと透明性が失われたり破損したりしやすく、分析プロセスをさらに複雑にし、新たなエラー源をもたらす可能性がある。

溶解準備における主な考慮事項

適切なフラックス混合と高温溶融は、蛍光X線分析(XRF)における溶融法の不可欠な要素です。このプロセスでは、正確な分析に不可欠な均一性と一貫性を確保するために、フラックスと試料を入念に混合します。一般的に特殊な炉で行われる高温溶融では、試料とフラックスを完全に一体化させるために、温度と時間を正確に制御する必要があり、それによってマトリックスの影響を最小限に抑え、分析結果の再現性を高めることができる。

融解プロセスの最終産物であるガラスディスクは、その完全性を保つために慎重に取り扱われなければならない。これらのディスクは、破損や透明度の低下につながる物理的損傷を防ぐため、管理された環境で保管されることが多い。ガラスディスクの透明性は、蛍光X線分析の品質に直接影響するため、最も重要です。透明性が失われると、X線信号が不明瞭になり、誤ったデータにつながる可能性があります。したがって、ガラスディスクの透明性と構造的完全性を維持するためには、慎重な保管と取り扱いのプロトコルが必要である。

さらに、適切なフラックスの選択も重要な検討事項である。フラックスの種類によって融点や反応性が異なるため、ガラスディスクの最終組成に影響を与える可能性がある。適切なフラックスを選択することで、サンプルが適切に希釈され、相分離の可能性が低くなり、ディスク内の元素分布が均一になります。この均一性は、不均一な試料調製による分析エラーの可能性を最小限に抑えるため、正確な蛍光X線分析には極めて重要です。

まとめると、蛍光X線分析における溶融法の成功は、適切なフラックス混合、制御された高温溶融、ガラスディスクの慎重な保管など、いくつかの細心のステップにかかっています。これらの各ステップは、蛍光X線分析の精度と信頼性を確保する上で重要な役割を果たすため、準備プロセスにおいて欠くことのできない考慮事項となります。

関連製品

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- XRDサンプルホルダー X線回折装置 粉末スライド

- シングルパンチ式電動打錠機 TDP打錠機