試料調製の基本ステップ

試料の粉末化

試料を微粉末に粉砕することは、回折実験の準備として非常に重要なステップです。この工程により、試料が露光された体積中に多数の結晶が存在することになり、正確で再現性の高い回折データを得るために不可欠です。粉砕工程は、粒子径の影響を最小限に抑えるように設計されているため、均一で一貫性のある結果が得られます。

軟質で可鍛性の材料では、粉砕が不可能な場合がある。そのような場合は、材料をより小さく均質な断片に切断する必要があります。カッティング・ミルやナイフ・ミルのような特殊な装置を使用することで、このような細粒状にすることができます。

様々なタイプの粉砕機があり、それぞれ異なるサンプルサイズや業種に適している。最も一般的なのは振動ミルと遊星ミルです。振動ミルは一般的に試料サイズによって分類され、300gから10gまであり、複数の試料を同時に処理することができます。一方、遊星ミルは試料を微粉砕する機構が異なるため、様々なアプリケーションに適しています。

シナリオによっては、緩い粉末や顆粒を、スクリーニングの目的で液体カップの中で直接分析することができます。しかし、この方法では、粉砕と同レベルの精度と再現性が得られない場合があり、軽元素の強度が低下する可能性があります。より精密な測定のためには、ジョークラッシュした試料の小片を振動グラインダーで処理することをお勧めします。

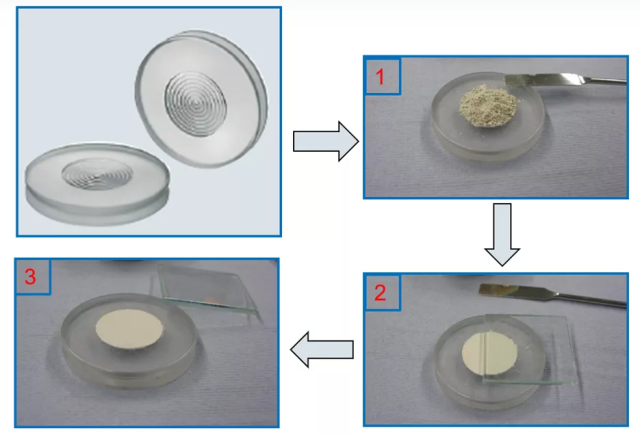

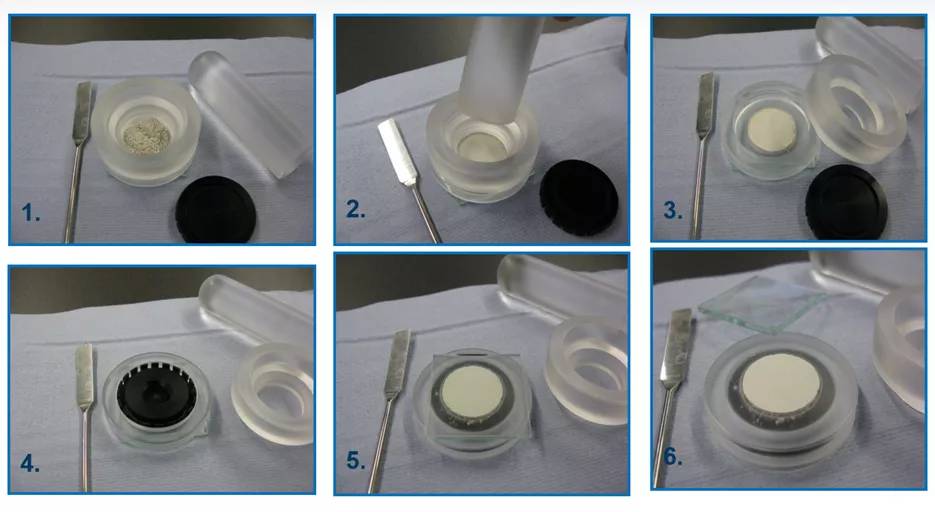

平面試料の作成

回折測定の厳しい要求を満たすためには、試料粉末を非常に平坦な表面を持つ試料に丹念に加工する必要があります。この工程は、得られる回折パターンの正確さと再現性を保証するために非常に重要です。表面が平坦であれば、回折線の拡がりを最小限に抑えることができ、そうでなければ真の強度測定値が不明瞭になり、誤ったデータ解釈につながる可能性がある。

このレベルの平坦性を得るためには、いくつかの技術を用いることができます:

-

プレスと圧縮:粉末を型に押し込んで、均一で平坦な表面を作る。この方法では、粒子が均一に分散して圧縮されるため、表面に凹凸が生じる可能性が低くなります。

-

ラッピングと研磨:ラッピングやポリッシングのような高度な技術を使用して、表面をさらに洗練させることができます。これらの方法は、高分解能XRD測定に不可欠な鏡面仕上げを達成するために、材料を徐々に除去します。

-

試料ホルダーの使用:平坦な表面を維持するように設計された専用の試料ホルダーを利用することができる。これらのホルダーには調整可能なネジやクランプが付属していることが多く、応力や変形を加えることなく粉末を平坦な形状に押し付けることができる。

これらのテクニックを用いることで、研究者はXRD試料が精密で信頼性の高い回折分析に必要な厳密な基準を満たすことを保証することができます。

試料粉末のサイズに関する要件

微粉末の重要性

試料は、粒子がランダムに配向するように非常に細かく粉砕する必要があります。このランダムな配向は、正確で再現性の高い強度測定に不可欠な連続回折リングを得るために非常に重要です。粒子が均一に分布し、ランダムな配向をしていると、回折パターンはより一貫したものになり、データのばらつきが小さくなる。

粒子径の重要性を説明するために、次のことを考えてみましょう:

| 粒子径(μD) | XRDに最適か? | 回折パターンへの影響 |

|---|---|---|

| μD < 0.01 | はい | 連続的な回折リング |

| 0.01 ≤ μD < 0.1 | 可能性 | 回折の隙間の可能性 |

| μD ≥ 0.1 | なし | 一貫性のない弱いパターン |

微粒子(μD < 0.01)は、露光された体積中に多数の結晶が存在するため理想的であり、より包括的で信頼性の高い回折パターンにつながります。粒子が大きいと回折リングに隙間や不整合が生じる可能性があるため、この粒度分布はXRDデータの完全性を維持するために重要です。

要約すると、試料を微粉末にする入念な準備は、単なる手順ではなく、高品質のXRDデータを得るための基本的な要件です。

粒度分布測定

粉末の粒度は、X線回折(XRD)実験の効果を確実にするための重要な要素です。この粒度はμDの値によって定量化されます。μは線吸収係数を表し、Dは結晶の平均直径を表します。XRD分析に理想的な粒子径は、一般的に微粒子、特にμD値が0.01未満の粒子であることが特徴です。

微粒子が好ましいのは、試料内の結晶子の配向がより均一でランダムになりやすいからである。このランダムな配向は、連続的な回折リングを生成するために不可欠であり、これは再現性のある強度値を得るために極めて重要である。粒子径が小さいほど、結晶子の配向がランダムになりやすく、回折データの品質と信頼性が向上する。

粒度分布の重要性をより理解するために、以下の表を参照してください:

| 粒子径(μD) | 特性 | XRD分析への影響 |

|---|---|---|

| μD < 0.01 | 微細粒子 | ランダム配向に最適 |

| 0.01 ≤ μD < 0.1 | 中程度の微粒子 | 良好な結果が得られる可能性あり |

| μD ≥ 0.1 | 粗い粒子 | 回折の問題を引き起こす可能性が高い |

まとめると、理想的な粒度分布を達成するには、粉末の細かさだけでなく、結晶子が均一に分布し、ランダムに配向していることも重要です。この均一性とランダム性が、さらなる分析に確実に使用できる高品質の回折データを得るための鍵となります。

試料面の準備

平坦面の要件

試料表面が完全に平坦であることは、正確なX線回折(XRD)測定にとって極めて重要です。表面が平らでないと、回折線の幅が広がり、重要なデータポイントが不明瞭になったり、強度測定の精度が低下したりする可能性があります。

必要な平坦度を得るためには、いくつかの入念なステップを踏む必要がある。まず、試料ホルダーに試料粉末を均一に広げる必要があります。これは、細かいブラシや専用の散布器具を使用することで、均一な分布を確保することができる。次に、大きな変形を起こすことなく粉末を固めるために、試料に一連の軽い圧縮を加えなければならない。この工程は、安定した均一な表面を作るのに役立つ。

さらに、底が平らな試料ホルダーを使用することで、必要な平坦度を保つことができる。これらのホルダーは、底面が一定になるように設計されており、精度の低い容器を使用した場合に生じる可能性のある凹凸を最小限に抑えることができる。さらに、顕微鏡やその他の表面検査ツールで定期的にチェックすることで、平坦度を確認し、必要な調整を行うことができる。

このような手順を守ることで、研究者はXRD測定の正確性と再現性を確保し、さらなる分析と解釈に信頼性の高いデータを提供することができる。

選択配向を避ける方法

結晶方位のランダム性を確保し、X線回折(XRD)サンプルの選択配向を防ぐために、いくつかの手法が採用されています。ふるい分け機 は、粒度分布を均一化し、優先配向の可能性を低減するために一般的に使用されます。この方法では、試料を徐々に細かいふるいに通して粒子径を均一にし、ランダム配向を促進します。

軽く刻む も効果的な方法です。試料を静かに細かく砕くことで、機械的作用が粒子径を大きく変えることなく、既存の配向パターンを破壊します。この手法は、非ランダム配向につながる凝集体やクラスターを形成しやすい試料に特に有効です。

さらに等方性材料の添加 酸化マグネシウム(MgO)やフッ化カルシウム(CaF2)などの等方性物質を試料混合物に加えることで、選択配向を緩和することができる。これらの材料は等方性で知られ、試料とシームレスに混合し、ランダム性を導入することで、優先配向を打ち消すことができる。このような添加物を含めることで、回折パターンが配向粒子の一部ではなく、試料全体の組成を代表するものになります。

これらの方法(ふるい分け、ライトチョッピング、等方性物質の添加)を組み合わせることで、XRD試料の結晶方位のランダム性を大幅に向上させ、より正確で再現性の高い回折データを得ることができます。

試料作製のヒント

一般的なガイドライン

X線回折(XRD)実験用の試料を準備する際には、試料の組成と物理化学的特性の完全性を維持することが極めて重要です。これにより、回折分析から得られる結果が、研究対象の材料の真の特性を正確に反映するようになります。

これを達成するためには、いくつかの重要な慣行に従う必要があります:

-

空気と水分への暴露を最小限に抑える:材料によっては、環境条件に敏感なものがあります。例えば、ある種の化合物は湿気を吸収したり、大気中のガスと反応したりして、その構造や組成を変化させることがある。密閉容器を使用し、管理された環境でサンプルを取り扱うことで、これらのリスクを軽減することができる。

-

機械的・熱的ストレスを避ける:粉砕やふるい分け工程は、必要ではあるが、微細構造の変化を引き起こす可能性のある機械的ストレスを導入する可能性がある。同様に、熱処理も相変態や劣化を防ぐために注意深く制御する必要がある。極低温粉砕や穏やかな機械的処理などの技術を採用することで、これらの影響を最小限に抑えることができる。

-

等方性材料の使用:酸化マグネシウム(MgO)やフッ化カルシウム(CaF₂)のような等方性材料を加えることで、試料粒子をより均一かつランダムに配向させることができます。これは、大きな粒子の選択的な配向によって回折パターンが歪まないようにするために特に重要です。

これらのガイドラインを遵守することで、研究者は調製した試料が元の状態に忠実であることを保証し、それによって信頼性と再現性のあるXRDデータを提供することができます。

特定の試料調製法

X線回折(XRD)実験用の試料を調製する場合、調製方法の選択は非常に重要であり、試料の物理的および化学的特性によって大きく左右されます。粉砕 試料を微粉末にすることで、結晶子径を十分に小さくし、結晶方位の分布を均一にします。この均一性は、連続した回折リングと再現性のある強度値を得るために不可欠です。

ふるい分け 粉砕に続いてふるい分けを行い、粒子径が一定でX線回折分析に最適な範囲に収まるようにします。粉末の粒度は通常、μDの値で等級分けされる。μは線吸収係数、Dは結晶の平均直径である。微粒子(μD < 0.01)は、回折線のブロードニングを最小限に抑え、強度測定の精度を高めるので理想的である。

アニーリング はもう一つの重要な方法で、特に研磨やその他の機械的処理によって構造が変化した試料に適しています。アニーリングは結晶構造の復元に役立ち、試料の特性を可能な限りオリジナルに近づけます。このステップは、試料調製プロセス全体を通して試料の組成と物理化学的特性の完全性を維持するために特に重要です。

これらの粉砕、ふるい分け、アニーリングの各手法は、XRD試料の調製において重要な役割を果たし、最終的な試料が正確で信頼性の高い回折分析の厳密な要件を満たすことを保証します。

関連製品

- XRDサンプルホルダー X線回折装置 粉末スライド

- XRF & KBRペレットプレス用自動実験室油圧プレス

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- 実験室用XRFホウ酸粉末ペレットプレス成形金型