フィルタープレスのパイロットテストの目的

目次

フィルター プレスのパイロット テストは、本格的なフィルター プレス システムの正確なサイジングに必要なデータを収集する目的で行われます。このデータには、ケーキ固形分、ケーキ密度、合計処理時間、各ステップの処理時間、スラリー供給固形分、スラリーの pH、化学的調整量、各プロセスステップの最大操作圧力などのさまざまなパラメータが含まれます。さらに、ろ液の懸濁固体、スラリーの pH、プロセスに必要な特定の化学分析などの他のデータも収集できます。

本格的なフィルタープレスシステムのサイジングのためのデータ収集

フィルター プレスのパイロット テストでは、通常、次の手順が行われます。

準備:スラリーまたはスラリーを準備し、フィルタープレスを正しいプレートと濾布でセットアップします。

充填と濾過: ポンプがオンになり、プレスが充填されます。濾液を観察し、計時を開始します。濾液サンプルを定期的に採取します。テストは、低流量と最大圧力の両方の条件がろ過に達するまで続けられます。

膜試験の追加手順: 膜試験の場合、最大圧力に達した後にケーキ洗浄、膜圧搾、エアブローダウンなどのオプションの手順を実行できます。

ケーキの除去と分析: テストが終了したら、プレスを開き、フィルター ケーキを取り出します。ケーキサンプルは、ケーキ固形分、ケーキ密度、ケーキの厚さ、およびその他の必要なパラメータの測定を含む分析のために採取されます。このプロセス中にケーキの放出に注意し、濾布の全体的な表面状態を観察することが重要です。

パイロットフィルタープレスの凹型チャンバーテスト:凹型チャンバープレートを使用するパイロットフィルタープレスの場合、布をフィルタープレートに取り付け、プレートをフィルタープレスフレームに置きます。プレス機が閉じられ、適切な圧力まで加圧されます。濾液バルブを開き、フィードポンプとポリマーフィードポンプを起動します。テストは上記のように続行されます。

フィルタープレスのパイロットテストを実施することで、企業は本格的なフィルタープレスシステムの適切なサイズと構成を決定するために重要なデータを収集できます。これにより、さまざまな工業プロセスにおいて最適なろ過効率と生産性が保証されます。

HPL300、HPL470、および HPL500 パイロット フィルター プレスの説明

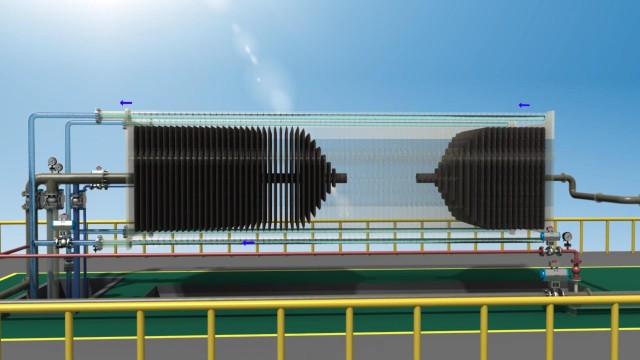

HPL300、HPL470、および HPL500 パイロット フィルター プレスは、手動油圧ポンプを備えた「サイドバー」フィルター プレスです。これらのフィルタープレスは、フレーム、油圧システム、濾布を備えた濾板で構成されています。 HPL500 は 470 mm x 470 mm のフィルター プレートまたは 500 mm x 500 mm のフィルター プレートを使用できますが、HPL470 は 470 mm x 470 mm のプレートのみを使用できます。 HPL300 は 300 mm x 300 mm のプレートを使用します。試験に必要なその他の機器には、ポンプやミキサー付きの混合タンクなどがあります。

凹型チャンバーおよびメンブランフィルタープレス構成

フィルター プレスの基本的な構成には、凹型チャンバーとメンブレンの 2 つがあります。 HPL470 と HPL500 パイロット プレスは両方とも、両方の構成のすべてのテストに適しています。凹型チャンバーテストには、フィルタープレス、フィードポンプ、およびミキサー付きの混合タンクが必要です。膜試験には、凹型チャンバー試験に必要なすべての機器に加えて、膜圧搾用の圧縮ガス源と膜圧搾を制御するために必要な機器が必要です。 HPL300 は、ケーキ洗浄を行わない凹型チャンバーテストおよび基本的な膜テストに適しています。

基本的なテスト手順と観察

基本的なテストは、必要に応じてスラリーまたはスラリーを準備し、正しいプレートと濾布をフィルタープレスに取り付けることから始まります。プレスとサンプルの準備ができたら、ポンプをオンにしてプレスに充填します。プレスが満たされると濾液が確認され、タイミングと濾液サンプルの採取が始まります。テストは、濾過に必要な低流量条件と最大圧力条件の両方に達するまで続けられます。

凹型チャンバーテストの場合、テストはこの時点で終了します。膜試験の場合は、ケーキ洗浄、膜圧搾、およびオプションのエアブローダウンなどのオプションのステップを続けます。試験が終了したら、プレスを開き、フィルターケーキを取り出し、ケーキのサンプルを採取します。ケーキの放出中に、ケーキがどのように放出されたか、および濾布の全体的な表面状態に注目することが重要です。通常、ケーキの剥離は大型のプレス機の方が若干優れていますが、テスト装置での剥離が悪い場合は、大型の装置での剥離も悪くなります。

テスト中は、ケーキ固形分、ケーキ密度、総処理時間、各ステップの処理時間、スラリー供給固形分、スラリーのpH、実際の化学的調整量、各プロセスステップの最大操作圧力などのデータを収集することが重要です。多くの場合収集される追加データには、ろ液の懸濁固体、スラリーの pH、およびプロセスに必要な特定の化学分析が含まれます。

要約すると、HPL300、HPL470、および HPL500 パイロット フィルター プレスは、フィルター プレスのパイロット テストを実施するための多用途の機器です。特定の試験要件に応じて、凹型チャンバー構成と膜構成の両方に使用できます。試験手順には、スラリーの準備、プレスへの充填、および望ましい条件に達するまでの濾過プロセスの監視が含まれます。テスト中に正確なデータを収集することは、本格的なフィルター プレス システムのサイジングを行う上で非常に重要です。

ろ布

フィルタープレス用の濾布を選択する場合、考慮すべき主な基準が 2 つあります。それは、濾液の初期品質とケーキリリースです。濾液の初期品質は、濾液が最初に布を通過するときにどれだけきれいであるかを指します。プロセス用途では、たとえケーキの放出が多少悪くなっても、初期濾液の品質の向上を優先するのが一般的です。一方、ほとんどの廃棄物用途では、たとえ初期濾液が多少汚れていたとしても、ケーキ放出の改善を優先するのが一般的です。結局のところ、濾布の選択には経験と試行錯誤の組み合わせが必要になります。

考慮すべきもう 1 つの重要な要素は、布地材料とスラリーの化学的適合性です。布地が異なれば、さまざまな化学物質に対する耐性のレベルも異なるため、スラリーに含まれる特定の化学物質に耐えられる布地を選択することが重要です。これは濾布の寿命と有効性を確保するために非常に重要です。

濾布に加えて、濾過プロセスを強化するために使用できる化学薬品や濾過助剤もあります。化学的調整には、濾過効率を向上させるためにスラリーに化学物質を添加することが含まれます。ただし、ほとんどのプロセス用途では、製品が汚染されるリスクがあるため、化学的コンディショニングは不可能であることに注意することが重要です。

化学的コンディショニングに使用される一般的な化学薬品には、濃度 36%、密度 1.378 gm/ml で市販されている塩化第二鉄溶液が含まれます。これらの化学物質の適切な投与量は、試験によって決定できます。

フィルター プレスは、液体/固体分離のさまざまな業界や用途で広く使用されています。ろ過能力、チャンバー数、フィルタープレートのサイズ、構造材料などの特定のニーズに合わせてカスタマイズできます。フィルター プレスが一般的に使用される業界には、食品および飲料の加工、化学製造、鉱業、発電、骨材、アスファルトおよびセメントの製造、製鉄所、都市プラントなどがあります。

全体として、濾布はフィルタープレスの濾過プロセスにおいて重要な役割を果たします。初期濾液の品質、ケーキリリース、化学的適合性の基準を考慮することで、特定の用途のニーズに適した濾布を選択できます。

化学薬品と濾過助剤

コンディショニング用の化学薬品の決定

ろ過プロセスの化学的調整に使用される化学薬品は、適切な化学薬品の投与量を決定するためのテストを通じて決定されます。ほとんどのプロセス用途では、製品の汚染により化学的コンディショニングが不可能であることに注意することが重要です。

塩化第二鉄溶液と消石灰の使用

塩化第二鉄と石灰をスラリーに使用する場合は、塩化第二鉄を先に加えてよく混ぜてから、石灰を加えてよく混ぜることをお勧めします。既知の濃度と密度の塩化第二鉄溶液が一般的に使用されます。市販の塩化第二鉄溶液は通常、濃度 36%、密度 1.378 gm/ml です。

Ca(OH)2 として 90 ~ 95% または利用可能な CaO として 68 ~ 72% の分析値を持つ化学グレードの消石灰は、通常 10% w/w のスラリーにしてスラリーに添加します。 10% スラリーの密度は 1.08 gm/ml です。

濾過助剤およびその他の無機化学物質の添加

濾過助剤は通常、スラリーとして通常 10% w/w の濃度で添加されます。他の無機化学物質は、使用する特定の化学物質に応じて、溶液またはスラリーとして添加できます。

試験手順

スラリーと一般的な準備

テストを実施するときは、特に初期ポンプ流量に関して、予想されるプロセス条件をできるだけ忠実に再現することが重要です。ただし、使用する供給ポンプのサイズが異なるため、これは困難な場合があります。

ろ布

濾布の選択は、濾液の初期品質とケーキ放出の 2 つの基準に基づいて行われます。プロセス用途では、ケーキの放出よりも初期濾液の品質の向上を優先するのが一般的です。逆に、ほとんどの廃棄物用途では、ケーキの放出を改善するために、わずかに汚れた初期濾液が受け入れられる場合があります。布地の選択は通常、経験と試行錯誤に基づいて行われます。さらに、布地材料とスラリーとの化学的適合性も重要な考慮事項です。

エタノール抽出における理想的な水分含有量

エタノール抽出などの溶媒の抽出中、理想的な水分含量は 70% ~ 95% の範囲です。水添加物は、病原性細胞膜を酸化する触媒として機能し、コストと燃焼の危険性の削減に役立ちます。 FCC グレードの溶剤の場合、希釈が必要な場合は純水が必要ですが、純度 0.2 ミクロンの精密ろ過水と脱イオン水が使用され、製品に重金属、揮発性物質、発熱物質、微生物が含まれていないことが保証されます。

材質の特性

製品が所望の仕様を満たしていることを確認するために分析する場合、流動性、圧縮強度、嵩密度、圧潰強度、化学分析、ガスのサンプリングとモニタリングといったいくつかの材料特性が考慮されます。これらの特性は、製品が望ましい仕様を満たしているかどうかを判断するのに役立ち、プロセスのスケールアップに役立ちます。滞留時間、キルンの傾き、温度要件、キルンの回転速度、排出量、供給速度などのプロセス データも、望ましい製品仕様の達成に貢献します。

凝縮水トラップ

凝縮液トラップは、真空吸引ラインから凝縮した液体を除去するために使用されます。これらは、真空ラインに配置された材料媒体または冷却表面、あるいはその両方の組み合わせへの蒸気の吸着によって機能します。凝縮液トラップから凝縮液を排出するには、定期的なメンテナンスが必要です。一部のトラップには、自動排水システムが備わっており、トラップが高レベルのポイントに到達して通過すると自動的にポンプが停止します。ウォータートラップは透明である場合もあれば、排水が必要なときにそれを示すのぞき窓が付いている場合もあります。

インレットフィルターとウォータートラップ

紙、ポリ、または活性炭を使用した入口フィルターと水トラップを使用すると、真空オイルを長期間使用しても汚染のない状態に保つことができます。これらのフィルターは、壁に傷をつけて効率を低下させる可能性がある微粒子がポンプに侵入するのを防ぐために不可欠です。さらに、ポンプ内の微粒子は損傷を引き起こし、焼き付き、故障、修理時間の長期化につながる可能性があります。予備のポンプを用意するか、近くの経験豊富なポンプ修理工場に相談することをお勧めします。

試験手順

スラリーの調製

パイロット フィルター プレスのテスト手順を開始するには、フィルター プレートに布を取り付け、プレートをフィルター プレス フレームに配置する必要があります。プレスを閉じ、油圧シリンダーを適切な圧力まで加圧します。ベンチプレスの手順はセクション 6.4.2 で概説されていることに注意することが重要です。さらに、メーカーの指示に従い、必要に応じてポンプを校正します。

凹型チャンバーのテスト手順と観察

- ロックリングを締める前に、プレスを閉じ、閉鎖油圧に達していることを確認してください。

- 下部の濾液バルブを閉じ、上部の濾液バルブを開きます。エアブロー入口バルブと洗浄水入口バルブが閉じていることを確認してください。

- 必要に応じてケミカルコンディショナーやボディフィードを使用してスラリーを調製します。

- フィードポンプとポリマーフィードポンプを起動します。

- プレスが満たされると (約 2 ~ 5 分かかります)、濾液が濾液ヘッダーから出てくるのが見えます。実行のタイミングを計り、ろ液を収集し始めます。

- 指定された時間間隔で、その時間間隔中に収集された濾液の量とその時間間隔の終了時の圧力を記録します。

- スラリー濃度に応じて、実行開始から 0 ~ 6 分の間、底部の濾液バルブを開きます。非常に濃縮されたスラリー (50% 以上) の場合は、すぐにバルブを開けてください。濃度が約 8 ~ 10% までのスラリーの場合は、濾布全体に良好なケーキ層が形成されるまで 6 分間待ちます。

- 最大圧力に達し、流量が 10 ~ 15 l/m2-hr に達するまで運転を続けます。この時点でプレス機は満席となり、走行は終了となります。実際の最終流量は、総ろ過面積によって決まります。

- ポンプの電源を切り、ポンプ内の吸い込みを防ぐためにすべてのポンプ吸引バルブを閉じます。スラリー排出バルブをゆっくりと開き、プレスにかかる圧力を逃がします。圧力が 0 psig になるまで待ってから、プレスを開きます。

- 圧力が 0 psig で、スラリー排出バルブが開いたままの場合、プレスを開いてケーキを落とします。各ケーキを取り出して重量を量り、ケーキ固形分、ケーキ密度、ケーキの厚さ、およびその他の必要な分析のためにサンプルを採取します。ケーキのリリースを観察し、それに応じて説明します。

膜試験の手順と観察

- 膜試験は、センターフィード膜プレートを使用する場合、最初に凹型チャンバー試験手順のステップ 1 ~ 9 に従います。コーナーフィード膜プレートを使用する場合、濾液バルブはどれも閉じられておらず、スラリーフィードはヘッドスタンドの右上隅にあり、ヘッドスタンドに面しています。膜ホースは後で取り付けるまで取り付けられないことに注意してください。

- 機器が設計および構築されると、機器メーカーの施設で広範なテストが必要になる場合があります。チャンバーの特性を判断するために、温度均一性調査が行われます。実際の製品サンプルは、実際のプロセス条件をシミュレートするために、不活性ガスと活性ガスを使用した厳密なプロセスサイクルを経て実行されます。これらのプロセスは、最終製品で必要な特性がすべて得られるまで、ユーザーの施設でさらに改良されます。

- 2 つのステンレス鋼ディスクをデシケーターから取り出します。あらかじめカットしたボール紙を 1 枚のディスクの上に置き、切り抜きの穴を細かく粉砕した混合物で満たします。 2 番目のステンレス鋼のディスクを上に置き、サンドイッチを油圧プレス内の雌しべに移します。雌しべがポンプ室の上部に達するまで、油圧ポンプのハンドルをポンピング動作で下に動かします。次に、ポンプのハンドルを上に動かし、圧力が 20,000 prf に達するまでポンプを送ります。左側にある小さなレバーで圧力を解放し、サンプルと雌しべが完全に下がるまで押し続けます。ディスクを取り外し、引き離します。フィルムは均一で透明な外観でなければなりません。それを IR サンプルホルダーに挿入し、スペクトルを実行します。

- 基本的な膜テストは、必要に応じてスラリーを準備し、正しいプレートと濾布を取り付けてフィルタープレスを準備することから始まります。プレスとサンプルの準備ができたら、ポンプをオンにしてプレスに水を充填します。プレスが満たされたら、タイミングを計り、ろ液サンプルを採取し始めます。ろ過に必要な低流量条件と最大圧力条件の両方に達するまでテストを続けます。リセスチャンバーテストの場合、テストは終了します。膜試験の場合は、オプションでケーキ洗浄、膜絞り、およびオプションでエアブローダウンを続けます。試験終了後、プレスを開けてフィルターケーキを取り出し、ケーキのサンプルを採取します。ケーキのリリース中に、ケーキのリリースの様子と濾布の全体的な表面状態を観察します。通常、ケーキの剥離は大型のプレスの方が良好ですが、テスト装置での剥離が悪い場合は、大型の装置でも剥離が不良であることを示していることに注意してください。

今後のサンプルの汚染を防ぐために、各手順の後に KBr プレートを徹底的に洗浄することが重要であることに注意してください。

安全性の問題

凹型チャンバーおよびメンブレン試験の安全対策

500℃を超える温度を生成するには高電圧が必要です。高電圧には、感電、火災、重度の火傷といった固有の危険が伴います。炉が適切に接地されていること、炉に接続されているワイヤが緩んでいないことを確認し、動作中は必要な保護服をすべて着用してください。炉のドアを開ける前に、炉プログラムを停止するか、炉を停止する必要があります。材料は常に光ったり、熱く見えるわけではなく、不適切な取り扱いをすると重度の火傷を引き起こす可能性があることに注意してください。炉の要素が露出している場合があり、ぶつけたりこすったりすると簡単に損傷する可能性があります。交換すると非常に高価です。炉の要素は高電流で動作するため、触れると危険です。

健康被害

アプリケーションを分類する: ポリマー、ゴム、食品サンプルのいずれをテストする場合でも、サンプルがヒュームに変化し始める正確な温度を知ることが非常に重要です。よくわからない場合は、それに最適なテスト基準を必ず確認してください。

スペース要件を分類する: 小さな研究室には、このかさばる箱を保管するのに十分なスペースがない可能性があります。さて、そんな時は機械の寸法を測ってみましょう。

チャンバーの寸法を分類する: 工業用チャンバーに基づいて、サイズを知る必要があります。ゴムまたはポリマーのサンプルをテストしたい場合、チャンバーには指定されたサイズが必要です。ただし、食品サンプル検査の場合、チャンバーのサイズは異なります。

温度制御: マッフル炉は指定されたチャンバー内でサンプルを燃焼させるものであり、熱の一貫性が重要であることを知らない人は知っておく必要があります。チャンバーに温度制御機能があるかどうかを確認してください。

安全機能: 選択する際には、安全機能を備えていることが非常に重要です。この事実を念頭に置いて、加熱コイルの燃焼と過熱を制御する自動遮断センサーを常に探してください。

安全性

焼結炉が提供するすべての機能の中で、おそらく最も重要なものは安全性です。結局のところ、これらの炉は異常な高温まで上昇し、その温度に長時間保持されます。そして、彼らはそれを行うために高アンペアを使用します。

機器が設計および構築されると、機器メーカーの施設で大量のテストが必要になる場合があります。チャンバーの特性を判断するために、温度均一性調査が行われます。多くの場合、実際の製品サンプルは、実際のプロセス条件をシミュレートするために、不活性ガスと活性ガスを使用した厳密なプロセスサイクルを経て実行されます。これらのプロセスはユーザーの施設で補足され、さらに改良され、最終製品で望ましい特性がすべて得られるまで調整が行われます。

標準的なガラス製圧力反応器の欠点の 1 つは、予測が困難な過剰な内部圧力と逃がし機構の欠如による爆発の可能性です。ただし、製造元が適切な安全実装を提供すれば、オペレーターはほとんどの反応を安全な方法で実行できます。

金属製圧力反応器 (爆弾) の欠点は、セットアップ、メンテナンス、および腐食性です。

HPL470 および HPL500 フィルター プレスに関する特別な注意事項

フィルタープレスフレームと油圧機構の説明

HPL470 および HPL500 フィルター プレスは、手動油圧ポンプを備えた「サイドバー」フィルター プレスです。これらは、スキッドに取り付けられたサイドバーを備えた炭素鋼フレームで構成されています。可動ヘッドとしても知られる従動部には、ケーク排出中に邪魔にならないように移動できる可動延長部分が付いています。延長部分の両端にはボタンが付いており、プレスを閉じる際に従動子と油圧シリンダーが適切に位置合わせされるようにします。

HPL500 フィルター プレスには、リザーバーと油圧シリンダーを備えた手動油圧ハンド ポンプが装備されています。閉じる力は 400 bar (6000 psig) です。ハンドポンプにはバルブがあり、作動油がシリンダーに行くかリザーバーに戻るかを制御します。また、プレスのシリンダーにはロック リングがあり、プレスの適切な閉鎖を機械的に維持します。

HPL470 フィルター プレスには、リザーバーと油圧シリンダーを備えた手動油圧ハンド ポンプも付いています。閉じる力は 4000 psig です。 HPL500 と同様に、油圧作動油の流れを制御するためのハンドポンプ上のバルブと、プレスの閉鎖を維持するためのシリンダー上のロッキング リングが備えられています。

正面配管とプレス作業

フィルタープレスの前面配管は、中央に供給口と 4 つの隅にある濾液出口を備えたボルトオンヘッダーで構成されています。コーナーフィード膜の場合、中央フィードは無視され、右上の濾液ポートがフィードに使用されます。

プレス操作中に、適切なケーキの厚さが選択され、濾液の排出口を交互にしてヘッドプレート、中間プレート、テールプレートが取り付けられます。プレスは次の制限内で操作する必要があります: 最大圧力 225 psig、および 15 l/m2-hr を超えない低流束速度。

凹型チャンバープレートの取り付けと操作

HPL470 および HPL500 フィルタープレスで使用される凹型チャンバー プレートは、標準的なセンター フィード プレートです。バレルネックタイプの生地を使用しており、生地の紐で固定されています。

プレートを取り付けるには、正しい順序でプレス機に配置する必要があります。最大4室(プレート5枚)まで搭載可能です。必要に応じて、油圧シリンダがストロークアウトする場合、追加のスペーサ プレートをエンド プレートの後ろに追加できます。

メンブレンプレートスタックの説明、設置、操作

HPL470 および HPL500 フィルタープレスで使用されるメンブレン プレート スタックは、一連のメンブレン プレートと「凹型」プレートで構成されます。プレートは、凹型 - メンブレン - 凹型 - メンブレンなどと交互に配置されています。メンブレン プレートには、PP 溶接されたメンブレンが付いています。

コーナーフィード膜の場合、スラリーはプレートの右上隅に供給されます。布地は、隅の供給ポートのロック リング アセンブリを使用して所定の位置に保持される個別のシートです。アダプター プレートを使用して、500 mm のプレス ポートをメンブレン プレートの 470 mm のプレート ポートに適合させます。

センターフィード膜の場合、スラリーはセンターフィードポートに供給されます。生地はテールプレートを除いてバレルネックタイプで、ドレープオーバータイプです。布ひもは布を所定の位置に固定するために使用されます。アダプタープレートは、プレスポートをメンブレンプレートのプレートポートに適合させるためにも使用されます。

設置中は、最大 4 つのチャンバー (5 つのプレート) を設置して、プレートを正しい順序でプレスに配置する必要があります。必要に応じて、追加のスペーサー プレートをエンド プレートの後ろに追加できます。

膜プレスの動作中、プレスは従来通り最大 100 psig の供給圧力で満たされます。膜は圧縮ガスまたは水を使用して膨張でき、最大膨張圧力は 225 psig です。 「完全な」膜プレートスタックを使用する場合でも、膨張させる必要があるのは 1 つおきの膜プレートだけです。

フィルター プレスには、凹型チャンバーとメンブレンという 2 つの基本的な構成があることに注意することが重要です。 HPL470 および HPL500 パイロット プレスは、両方の構成のテストに適しています。凹型チャンバーテストには、フィルタープレス、フィードポンプ、およびミキサー付きの混合タンクが必要です。膜試験には、凹型チャンバー試験に必要なすべての機器に加え、膜圧搾用の圧縮ガス源と膜圧搾を制御するために必要な機器が必要です。 HPL300 は、ケーキ洗浄を行わない凹型チャンバーテストおよび基本的な膜テストに適しています。

この製品に興味がある場合は、当社の Web サイトを参照してください: https://kindle-tech.com/product-categories/heated-lab-press 。当社は常に品質第一の原則を主張します。生産プロセスでは、高品質の素材と高度な生産技術を使用して、製品の安定性と耐久性を確保するために、プロセスのすべての段階を厳密に管理します。パフォーマンスが最高の基準を満たしていることを確認します。私たちは、お客様に優れた品質を提供することによってのみ、お客様の信頼と長期的な協力を得ることができると信じています。

関連製品

- 実験用ろ過用油圧ダイヤフラム式ラボフィルタープレス

- 精密用途向けナローバンドパスフィルター

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- ラボ用自動油圧ペレットプレス機