メカニカルポンプ

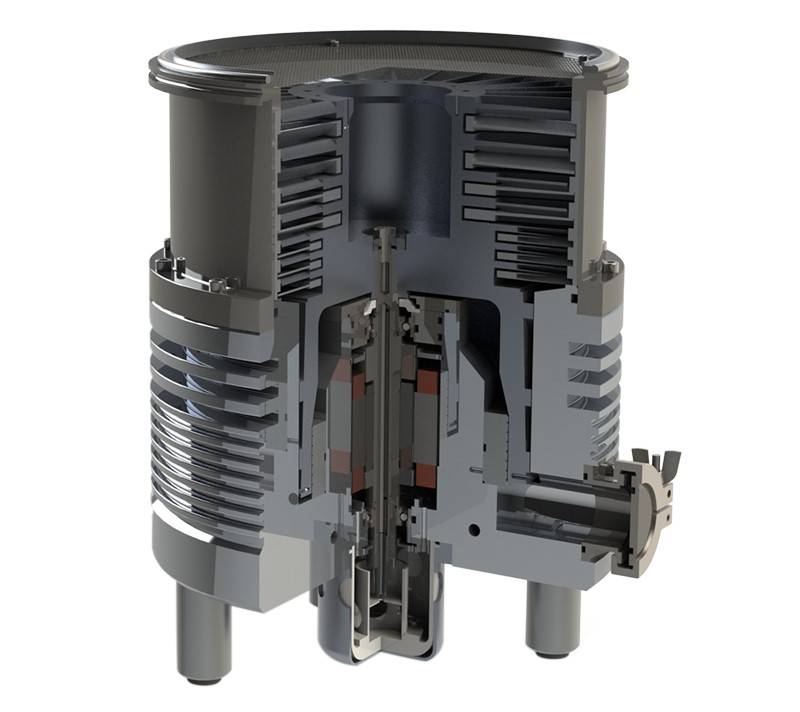

ボルテックスドライポンプ

ボルテックスドライポンプは、その単純な設計と、従来の油密封機械式ポンプによくあるオイルリターンの問題がないことから、近年脚光を浴びています。メンテナンスプロセスが単純化され、オイル管理が不要になる一方で、トレードオフもあります。具体的には、渦流ドライポンプは一般的に、油密封型と比較して、ポンピング速度と最終真空レベルが若干低くなります。

| 特徴 | 渦流ドライポンプ | オイルシール式機械式ポンプ |

|---|---|---|

| メンテナンス | オイル管理が不要でシンプル | オイル管理と交換が必要 |

| ポンピング速度 | やや低い | 高い |

| 究極真空 | やや低い | 高い |

| オイルリターンの問題 | なし | 電磁弁とモレキュラーシーブが必要 |

これらの制限にもかかわらず、メンテナンスの軽減と環境への配慮という利点により、渦流ドライポンプは多くの超高真空用途にとって魅力的な選択肢となっています。

ダイヤフラムポンプ

ダイアフラムポンプはコンパクトで、小型の分子ポンプユニットによく採用されますが、他のタイプの機械式ポンプに比べてポンプ速度が低いという特徴があります。これらのポンプはドライ方式で作動し、容積式真空ソリューションとなります。クランクシャフトを介して接続されたロッド上に配置されたダイアフラムは、クランクシャフトの回転に伴って垂直に移動する。この動きによってチャンバーの容積が周期的に変化し、圧力と空気分子の流れに影響を与える。

ダイアフラムが低い位置にあるとき、チャンバーの容積は増加し、圧力が低下する。この低い圧力は、空気分子をチャンバー内に引き込む。ダイアフラムが上方に動くと、チャンバーの容積が減少し、気体分子を圧縮して出口に向かわせます。インレットバルブもアウトレットバルブもバネ式であるため、これらの圧力変化に動的に反応し、効率的な作動を保証します。

ダイヤフラムポンプの大きな利点の一つは、環境に優しいことです。ダイアフラムポンプは廃水を出さないため、ウォータージェット真空ポンプの代替品となります。そのため、環境への影響が懸念される環境では特に魅力的です。さらに、ダイヤフラムポンプはウォータージェットポンプと比較して運転コストを最大90%削減でき、より経済的なソリューションを提供します。ロータリーベーンポンプとは異なり、ダイヤフラムポンプのポンプ室は完全にオイルフリーであるため、油浸シャフトシールが不要です。この設計により、ポンプの信頼性と寿命が向上するだけでなく、メンテナンスルーチンも簡素化されます。

オイルシール式メカニカルポンプ

オイルシール式メカニカルポンプは、長い間、真空システムの基礎であり、その高速ポンピングと賞賛に値する究極の真空能力で有名です。これらのポンプは、オイルを使用して効果的なシールを作り、0.5 mbar (abs.) 未満の低真空を達成することができます。このオイルはシールだけでなく、プラスチックブレード、ローター、ハウジングベアリングなどの重要なコンポーネントを潤滑し、実質的に摩耗のない状態にします。

オイルの役割は、シールと潤滑にとどまりません。圧縮室内の摩擦を最小限に抑えることで運転温度を大幅に下げ、ポンプを過度の熱から守ります。さらに、オイルは腐食防止剤として機能し、すべての内部部品が送気ガスと反応して損傷するのを防ぎます。その洗浄効果により、コンプレッサー室内の不純物が確実に除去されるため、ポンプの寿命が延び、性能が維持されます。

このような利点があるにもかかわらず、オイルシール式機械式ポンプにも課題がないわけではありません。返油の問題があるため、この問題を管理・軽減するためにソレノイドバルブやモレキュラーシーブを使用する必要があります。この要件は、運転とメンテナンスに複雑なレイヤーを追加しますが、これらのポンプの全体的な利点は、多くのアプリケーションで好ましい選択肢であり続けています。

ターボ分子ポンプ

圧縮比

ターボ分子ポンプにおいて、圧縮比は気体圧縮の効率を決定する重要なパラメータです。この圧縮比は、主に強力な運動エネルギー伝達メカニズムを生み出すベーンの高速回転によって達成されます。これらのベーンの設計と回転数は、圧縮プロセスを最適化するために綿密に設計されている。

ターボ分子ポンプの特筆すべき特徴のひとつは、分子量の高いガスに対してより高い圧縮比を達成できることである。これは、高速のベーンとガス分子との間で起こる運動量伝達の増加によるものです。例えば、アルゴンやキセノンのような重いガスは、ヘリウムや水素のような軽いガスに比べ、圧力がより大幅に低下します。

| ガスの種類 | 分子量 | 標準的な圧縮比 |

|---|---|---|

| ヘリウム | 4.0026 | 10^4 - 10^5 |

| 水素 (H2) | 2.016 | 10^5 - 10^6 |

| アルゴン(Ar) | 39.948 | 10^6 - 10^7 |

| キセノン(Xe) | 131.293 | 10^7 - 10^8 |

上の表は、超高真空システムで一般的に使用される各種ガスの分子量と圧縮比の関係を示しています。分子量が大きくなるにつれて圧縮比も大きくなり、これは重いガスを扱う際のターボ分子ポンプの効率向上を反映しています。

この能力により、ターボ分子ポンプは、半導体製造や科学研究など、ガスの圧力と組成を正確に制御する必要がある用途で特に効果的です。達成された高圧縮比は、微量の不要なガスも効果的に除去し、真空システムの全体的な性能と信頼性に貢献します。

究極の真空

超高真空システムにおける「極限真空」という概念は、しばしばミリバール(mbar)単位で測定される重要な指標です。伝統的に、これらのシステムは10-9から10-10mbarの範囲の真空を達成することを目指してきました。しかし、最近の技術の進歩により、この限界はさらに押し上げられ、システムはさらに低い圧力に達することができるようになりました。

| 真空レベル | 一般的な範囲 | 最近の進歩 |

|---|---|---|

| 従来 | 10-9~10-10 mbar | |

| 先進的 | 10-10mbar以下 | 新しい材料と設計による改良 |

これらの改良は単なる漸進的なものではなく、この分野での大きな飛躍を意味する。例えば、ターボ分子ポンプに先端材料と革新的な設計を採用することで、より優れた圧縮比とより効率的なガスハンドリングが可能になりました。これはひいては、以前は達成できなかった究極の真空を達成することに貢献している。

さらに、このような高真空を達成するための運転要件も進化している。最新のシステムでは、前段真空ポンプの作動圧力が1~10-2Paであることが多く、異物、揺れ、衝撃、共振、ガスショックを最小限に抑え、損傷を防ぐことができる。このような細部への細心の注意は、究極の真空が安定した信頼性を維持することを保証し、高度な超高真空システムの礎となっています。

動作要件

ターボ分子ポンプは精密な操作環境を要求されるため、1~10気圧の使用圧力範囲が必要です。 -2 Paを必要とします。この厳しい要件により、ポンプの最適な性能と寿命が保証されます。しかし、これらのポンプは、潜在的な損傷につながる外部要因に非常に敏感です。

- 異物:ポンプ内に異物が混入すると、重大な損傷を引き起こす可能性があるため、厳密な清浄化プロトコルが必要となります。

- 機械的衝撃:急激な動きや衝撃は、ポンプ内の微妙なバランスを崩し、故障の原因となります。

- 共振:機械的な共振は振動を増幅させ、構造的なストレスや潜在的な損傷を引き起こす可能性があります。

- ガスショック:ガス圧力の急激な変化により、ポンプ内部の機構に負荷がかかり、運転に支障をきたす可能性があります。

このようなリスクを軽減するために、オペレーターは綿密なメンテナンススケジュールを守り、フィルターやショックアブソーバーなどの保護手段を採用する必要があります。

スパッタリングイオンポンプ

動作原理

スパッタリングイオンポンプは、冷陰極ガス放電の一種であるペニング放電として知られるプロセスによって作動します。このメカニズムは、チタン陰極に高エネルギーイオンを照射することにより、新鮮なチタン膜を形成することを含みます。プロセスはいくつかの重要なステップに分けることができる:

-

ガスのイオン化:ペニング放電では、電子が冷たい陰極から放出され、陽極に向かって加速する。これらの電子はポンプ内のガス分子と衝突し、イオン化してプラズマを発生させます。

-

チタン膜の形成:プラズマ中で形成された高エネルギーイオンは、チタン陰極に引き寄せられる。衝突すると、これらのイオンはカソードからチタン原子をスパッタリングし、ポンプチャンバーの壁に堆積させます。この連続的なスパッタリングと蒸着により、新鮮なチタン膜が形成されます。

-

活性ガスの吸着:新しく形成されたチタン膜は反応性が高く、水素、窒素、酸素などの活性ガスを効果的に吸着します。この吸着プロセスにより、真空チャンバー内のこれらのガス濃度を大幅に減少させます。

-

不活性ガスの埋設:反応性の低いヘリウムやネオンなどの不活性ガスは、チタン膜には吸着されません。その代わり、連続的に形成されるチタン層の下に埋没されます。この埋没プロセスにより、ポンプのアクティブボリュームから不活性ガスが効果的に除去される。

これらのステップを組み合わせることで、スパッタリングイオンポンプは高度なガス吸着と除去を実現し、超高真空システムでの有効性に貢献しています。

利点

スパッタリングイオンポンプには、超高真空システムに非常に適したいくつかの明確な利点があります。最も顕著な利点の1つは 優れた極限真空 圧力は10^-11 mbarにも達します。このレベルの真空は、最高度の清浄度と安定性を必要とするアプリケーションにとって極めて重要です。

優れた真空性能に加えて、スパッタリングイオンポンプは以下の特長を備えています。 振動がなく、静かに動作します。 .この特性は、機械的振動や騒音が繊細な実験やプロセスの妨げとなるような繊細な環境において特に有利です。さらに、これらのポンプは 環境に優しい これは、現代の科学および産業環境において重要な考慮事項です。

スパッタリングイオンポンプのメンテナンス要件は以下の通りです。 最小限 スパッタリングイオンポンプに必要なメンテナンスは最小限であり、運転寿命と費用対効果に貢献します。他のタイプのポンプとは異なり、頻繁なサービスや消耗品の交換が不要なため、ダウンタイムと運転経費を削減できます。この低メンテナンス性とその他の利点により、スパッタリングイオンポンプは超高真空システムにおいて人気の高い選択肢となっています。

動作要件

スパッタリングイオンポンプが効率的に機能するためには、最低10-⁷ mbar以上の動作圧力が必要です。この厳しい要件により、ペニング放電が効果的に新鮮なチタン膜を形成できるようになり、活性ガスの吸着と不活性ガスの封じ込めに不可欠となります。このレベルの真空を達成し維持するために、これらのポンプはしばしば分子ポンプユニットと組み合わされます。この組み合わせは、フォアハース真空を高めるだけでなく、スパッタリングイオンポンプの安定した最適な動作環境を保証します。このような相乗的なセットアップは、超高真空システムで知られるスパッタリングイオンポンプの高水準の性能と信頼性を維持するために不可欠です。

チタン昇華型ポンプ

動作原理

チタンサブリメーションポンプは簡単で効果的なメカニズムで作動します。チタン金属の制御された蒸発に依存しており、このプロセスによりポンプ内面に薄いチタン膜が蒸着されます。このチタン膜は、化学物質の吸着を促進することで、ポンプの機能性に重要な役割を果たしています。

-

蒸発プロセス:チタン金属は昇華点まで加熱され、液相を通過することなく固体から気体へと直接移行します。この気体化したチタンはポンプ内の冷却された表面で凝縮し、均一な膜を形成します。

-

化学吸着:新しく形成されたチタン膜は反応性が高く、真空チャンバー内に存在する様々なガスと化学的に結合することができます。この吸着プロセスにより、システムからこれらのガスを効果的に除去し、全体的な真空品質に貢献します。

-

連続運転:最適な性能を維持するためには、チタン膜を定期的に補充する必要があります。これは、定期的にチタンソースを加熱し、連続的なガス吸着のための反応性チタンの新鮮な供給を確保することによって達成されます。

このガス除去方法は特に水素に対して効果的であり、チタン昇華型ポンプは水素が主要な懸念事項であるアプリケーションにおいて好ましい選択となります。

利点

チタンサブリメーションポンプ(TSP)は、多くの超高真空システムにおいて好ましい選択となる様々な利点を誇ります。最も魅力的な特徴の一つは シンプルな構造 .複雑な組み立てやキャリブレーションを必要とする複雑なシステムとは異なり、TSPはシンプルであるため、機械的な故障の可能性が低く、メンテナンス手順も簡素化されます。

また 低コスト も大きな利点です。他の高真空ポンプが高価な材料や高度な製造技術を必要とするのに対し、TSPは比較的安価に製造・運転が可能です。この費用対効果は、その堅牢な設計により最小限のメンテナンスにも及びます。

TSPのメンテナンスは実に簡単だ。その分かりやすい操作メカニズムにより、定期点検や修理が素早く簡単に行えるため、ダウンタイムが短縮され、継続的な運転が保証される。このメンテナンスの容易さは、頻繁な中断がコストや混乱を招く環境では特に有利である。

もうひとつの特長は 放射線がないこと .有害な放射線を発する他の真空ポンプとは異なり、TSPはそのようなリスクなしに作動します。このため、放射線被曝が懸念される研究室や産業環境での使用がより安全です。

同様に 振動騒音 .ノイズや振動を発生させる機械部品がないため、より静かで安定した動作環境を実現します。これは、繊細な科学実験や精密な製造工程など、ノイズレベルを最小限に抑える必要があるアプリケーションで特に有益です。

最後に、TSPは 水素除去 .TSPが採用する化学吸着プロセスは、水素分子の捕獲において特に効率的であるため、水素汚染が大きな問題となる用途に理想的である。この能力は、真空システムの全体的な性能と信頼性を高め、よりクリーンで安定した真空環境を保証します。

まとめると、チタン昇華型ポンプの利点-シンプルな構造、低コスト、容易なメンテナンス、無放射、無振動騒音、効果的な水素除去-は、多くの超高真空アプリケーションにとって非常に魅力的な選択肢となります。

デメリット

チタン昇華型ポンプは、いくつかの利点を提供する一方で、考慮しなければならない顕著な欠点もあります。主な欠点の一つは、以下の必要性です。 チタンの定期的なスパッタリング .このプロセスはポンプの効率を維持するために不可欠ですが、次のような問題があります。 一時的な真空度の低下 .スパッタリング中、真空の質は低下し、安定した超高真空条件を必要とするアプリケーションに課題をもたらします。

さらに、チタン製昇華型ポンプの使用は避けるべきです。 チタンに敏感な試料や装置には使用を避けるべきです。 .チタンの定期的な蒸着は、これらの敏感な材料の完全性を妨げ、汚染や劣化を引き起こす可能性があります。この制限は、精度と純度が最も重要である研究および製造環境では特に重要です。

| デメリット | 影響 |

|---|---|

| チタンの定期的なスパッタリング | 一時的な真空状態の悪化 |

| チタンに敏感なサンプルの使用を避ける | 高感度材料の汚染や劣化の可能性 |

これらの欠点は、超高真空システム用のポンプを選択する際、特にチタンの感度や安定した真空品質が懸念される状況では、慎重な検討が必要であることを強調しています。

極低温ポンプ

作動原理

低温ポンプは、低温物理吸着の原理で作動します。このプロセスは、冷たい表面への気体の凝縮を利用して、高速ポンピングと究極の真空を達成します。この方法は、気体が低温で凝縮しやすく、真空チャンバーからの気体の効率的な捕獲と除去を可能にするという事実に依存しています。

極低温ポンプのコアはコールドステージであり、通常液体ヘリウムまたは液体窒素で冷却され、ガス吸着を促進するために必要な低温を提供する。ガスがこれらの冷たい表面に接触すると、凝縮して表面に付着し、真空環境から効果的に除去される。このプロセスは、他の方法ではポンピングが困難な低分子量のガスを含む、幅広いガスに特に効果的です。

極低温ポンプのポンピング速度は、主に吸着に利用できる表面積が大きいため、際立って速い。この高効率は、極限真空を10^-11~10^-12mbarの範囲で達成できる極低温ポンプの能力によってさらに強化され、極低圧が要求される超高真空システムには不可欠なものとなっています。

要約すると、極低温ポンプは、低温物理吸着を利用することにより、高速ポンピングと極限真空の両方を提供する能力に優れており、多くの高度な真空システムにおいて重要なコンポーネントとなっています。

利点

クライオジェニックポンプにはいくつかの魅力的な利点があり、高い極限真空を必要とするシステムで好まれています。その際立った特徴の一つは 高い排気速度 .この能力により、真空チャンバーから大量のガス分子を効率的に除去し、目的の真空レベルを達成するのに必要な時間を大幅に短縮することができます。

さらに、極低温ポンプは 環境に優しい 真空システムに汚染物質を持ち込まないからです。これは、半導体製造や科学研究など、原始的な真空環境を維持することが重要なアプリケーションでは特に重要です。

また 高い極限真空 極低温ポンプが達成するもう一つの重要な利点です。これらのポンプは10^-10mbarという低い圧力に達することができ、超高真空アプリケーションに理想的です。このレベルの真空は、極めて低い残留ガス濃度を必要とする実験に不可欠であり、結果の正確性と信頼性を保証します。

極低温ポンプはまた、次のような特徴があります。 信頼性と低メンテナンス性 .オイルやその他の消耗品の頻繁なサービスや交換を必要とする他のタイプのポンプとは異なり、極低温ポンプは最小限の介入で作動し、ダウンタイムと運転コストを削減します。

要約すると、高い排気速度、環境への配慮、高い極限真空、低メンテナンスの組み合わせにより、極低温ポンプは超高真空条件を必要とするシステムに最適な選択肢となります。

短所

極低温ポンプは、高いポンピング速度と極限真空を達成するのに非常に効果的ですが、独自の課題があります。主な欠点の一つは 液体窒素の消費量の多さ .これは運転コストを上昇させるだけでなく、信頼性の高い液体窒素の継続的な供給が必要であり、論理的に複雑で高価になる可能性がある。

さらに 循環式冷凍機 を組み込んだシステムは、しばしばさらなる問題に直面する。以下がその例である。 大幅なエネルギー消費 運用コストの上昇や環境への影響につながる可能性がある。さらに、冷凍機の使用は 振動と騒音 これは、安定性と静かな運転が重要な超高真空環境では問題となります。

| 問題点 | 内容 |

|---|---|

| 液体窒素の使用 | 運用コストの増大とロジスティクスの課題につながる高い消費量。 |

| エネルギー消費 | エネルギー消費が著しく、操業コストと環境への影響を増大させる。 |

| 振動と騒音 | 循環式冷凍機によってもたらされ、システムの安定性と静かな運転に影響を与える。 |

超高真空システム用の極低温ポンプを選択する際には、これらの要因を慎重に考慮し、その高性能と関連する運用上の複雑さとのバランスを取る必要があります。

関連製品

- ラボ用ロータリーポンプ

- 実験室用卓上循環式真空ポンプ

- 実験室用垂直循環式真空ポンプ

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 高性能システムにおける効率的な接続と安定した真空を実現する真空ベローズ