リチウムイオン電池の応用状況

環境とエネルギーの危機

深刻化する環境問題と迫り来るエネルギー危機は、持続可能なエネルギーソリューションへの世界的な移行を促している。この転換は、これらの差し迫った課題を軽減する上で、新エネルギー自動車と高度なエネルギー貯蔵技術が重要な役割を果たすことを強調している。この転換の緊急性は、現在の環境・エネルギー危機の核心である二酸化炭素排出量と化石燃料への依存を削減する必要性によってさらに高まっている。

新エネルギー自動車、特にリチウムイオン電池を動力源とする自動車は、温室効果ガスの排出を削減し、気候変動と闘うための有望な手段を提供する。これらの自動車は、石油への依存度を減らすだけでなく、テールパイプからの排出を最小限に抑えることで、大気質の浄化にも貢献する。さらに、大容量リチウムイオン電池のような高度なエネルギー貯蔵技術の開発は、太陽光や風力のような再生可能エネルギーの断続的な性質とのバランスをとるために不可欠である。

リチウムイオン電池におけるシリコン系負極材料の統合は、この分野での重要な進歩を意味する。高い理論比容量を持つシリコンは、従来の黒鉛負極に比べて大幅な改善をもたらす。しかし、リチウム化/脱リチウム化時の体積変化が大きく、導電性が低いなど、シリコンに関連する課題があるため、革新的な解決策が必要とされている。例えばカーボンコーティングは、シリコン負極の導電性と安定性を高め、リチウムイオン電池の全体的な性能を向上させる実行可能な戦略として浮上している。

まとめると、世界的なエネルギー転換は単なる環境・エネルギー危機への対応ではなく、持続可能な未来を築くための積極的な戦略である。新エネルギー自動車とエネルギー貯蔵技術、特にシリコン系材料に関わる技術の進歩は、この取り組みにおいて極めて重要である。研究開発が可能性の限界に挑戦し続けることで、より持続可能で強靭なエネルギー・エコシステムを構築する可能性がますます高まっている。

リチウムイオン電池の利点

リチウムイオン電池は、その多くの利点から、現代のエネルギー貯蔵システムの基礎となっている。最も大きな利点のひとつは 環境への影響の少なさ .従来の鉛蓄電池とは異なり、リチウムイオン電池には有毒な重金属が含まれていないため、製造、使用、廃棄時の汚染リスクが低減されます。この環境に優しい特性により、家電製品から電気自動車まで幅広い用途に理想的な選択肢となっています。

さらにリチウムイオン電池は 非常に長いサイクル寿命 .数千回とは言わないまでも、数百回の充放電サイクルを繰り返しても、性能は大きく劣化しない。この長寿命により、リチウムイオンバッテリーを搭載した機器は長期間にわたって機能し続け、交換の頻度と関連コストを削減することができます。

また 高いエネルギー密度 は、リチウムイオン・バッテリーの普及を促進するもう一つの重要な要因です。リチウムイオン・バッテリーはコンパクトなスペースに大量のエネルギーを蓄えることができるため、スペースと重量が重要視されるポータブル電子機器や電気自動車に最適です。この高いエネルギー密度は、より長い駆動時間とより長い移動範囲につながり、ユーザーの経験と利便性を向上させます。

リチウムイオンバッテリーには、このような中核的な利点に加え、次のような特長があります。 急速充電機能 と 低い自己放電率 .急速充電は、ユーザーが迅速にバッテリーの電力を補充することを可能にし、低自己放電は、バッテリーが長時間の非アクティブ状態でも充電を維持することを保証します。これらの特徴は、軽量設計と高効率と相まって、リチウムイオン電池をスマートフォンやノートパソコンから再生可能エネルギー貯蔵システムや電気自動車まで、無数のアプリケーションに適したものにしている。

黒鉛負極の限界

最も商業的に普及している負極材である黒鉛は、リチウムイオン電池での性能を妨げるいくつかの固有の限界に直面している。主な欠点の1つは、理論比容量が比較的低いことで、これによって貯蔵できるリチウムイオンの量が制限され、その結果、電池全体のエネルギー密度が制限される。この限界は、電気自動車や携帯電子機器に求められるような、より高いエネルギー貯蔵ソリューションへの需要が高まっている中で、特に重要な意味を持つ。

さらに、グラファイトは埋め込みリチウム電位が低いため、安全性に潜在的な懸念がある。この特性は、充電中に負極表面に金属リチウムが不均一に析出する現象であるリチウムめっきなどの問題につながる可能性がある。リチウムめっきは電池の効率を低下させるだけでなく、熱暴走や極端な場合には電池の故障や爆発につながる短絡の重大なリスクをもたらす。

まとめると、黒鉛は依然としてリチウムイオン電池業界の要であるが、容量と安全性の面でその限界があるため、シリコン系負極などの代替材料の探求と採用が必要である。

シリコン系負極材料

シリコン負極の利点

シリコンは、主にその卓越した理論比容量により、リチウムイオン電池の負極材料として非常に有望視されている。理論容量が約372 mAh/gのグラファイトとは異なり、シリコンは約4200 mAh/gと大幅に高い理論容量を誇る。この大幅な容量増加は、より長い電池寿命とより高いエネルギー密度につながり、シリコンを使用した負極は、長時間の作動とコンパクトな設計を必要とする用途に非常に適している。

さらに、シリコンは黒鉛に比べて優れた安全性能を示す。黒鉛負極は、埋め込みリチウム電位が低いため、特にリチウム化プロセス中に安全性の問題を起こしやすい。対照的に、シリコン負極はより安定で安全な電気化学的挙動を示し、リチウムイオン電池に関連する熱暴走やその他の安全上の危険のリスクを低減します。このような安全性の向上は、特に電気自動車や携帯電子機器のような需要の高い用途において、電池システムの信頼性と寿命を確保するために極めて重要である。

まとめると、高い理論比容量と改善された安全性能の組み合わせにより、シリコンは次世代リチウムイオン電池の開発において、グラファイトに代わる優れた材料として位置づけられている。

シリコン負極の課題

シリコン負極は、リチウムイオン電池での性能を妨げるいくつかの重大な課題に直面している。その最たるもののひとつが、脱リチウム化の過程でシリコンが経験する大幅な体積変化である。この体積膨張と収縮は、材料の機械的劣化を引き起こし、性能低下と急速な容量低下をもたらす。

さらに、シリコンは電気伝導性が低く、これが性能の限界をさらに悪化させている。これらの問題に対処するため、研究者たちは、ナノ構造化によってシリコンの寸法を変化させるなど、さまざまな戦略を模索してきた。このアプローチにより、複合階層型シリコンアノードが開発され、将来の応用に向けて大きな焦点となっている。

2020年代初頭には、技術の進歩により、これらの複合アノードは商業化の瀬戸際まで来ており、大量生産設備が米国で設立されている。こうした有望な進展にもかかわらず、最適な負極材料の追求は続いている。例えば、金属リチウムはシリコンよりも高い比容量を提供するが、金属リチウムの不安定性やデンドライト形成のリスクなど、独自の課題を伴う。

固体電解質間相(SEI)層は、特に金属リチウム・アノードにおいては、依然として重要な設計課題である。安定化に成功すれば、金属リチウムは軽量でありながら最高の充電容量を実現し、電池技術に革命をもたらす可能性がある。

課題を軽減する戦略

研究者たちは、リチウムイオン電池の負極材料としてのシリコン固有の課題に対処するため、さまざまな革新的戦略を実施してきた。これらの戦略は、シリコンの導電性を高め、サイクル中の体積膨張を緩和し、全体的な電気化学的性能を向上させるように設計されている。

主な方法のひとつは ナノ構造化 これは、シリコン粒子をナノスケールまで小さくするものである。このアプローチでは、ナノスケールでの表面積の増大と拡散長の減少を利用することで、リチウムイオンの挿入と抽出の動力学が改善される。さらに、ナノ構造のシリコンは、リチウム化と脱リチウム化に伴う大きな体積変化に効果的に対応し、機械的ストレスと粒子破壊のリスクを低減することができる。

もう一つの重要な戦略は 導電性要素による表面コーティング .カーボンは、その優れた電子伝導性と機械的安定性により、最も一般的に使用されている導電性コーティングです。カーボン・コーティングは、化学気相成長法(CVD)、高エネルギー・ボールミル法、噴霧乾燥法など、さまざまな技術を用いて施すことができる。これらのコーティングは保護層として機能し、シリコンと電解液の直接接触を防ぐことで、望ましくない固体電解質間相(SEI)層の形成を抑え、陽極のサイクル安定性を向上させる。

さらに リジッドマトリックス構造 の使用も検討されてきた。機械的支持を提供し、サイクル中のシリコンの体積変化を緩衝するためである。これらのマトリックス構造は、多くの場合カーボンや他の剛性材料で構成され、シリコン粒子をカプセル化し、構造的完全性を維持し、負極材料の崩壊を防ぐ安定したフレームワークを提供することができる。

| 戦略 | 概要 | 利点 |

|---|---|---|

| ナノ構造化 | シリコン粒子をナノスケールに縮小 | キネティクスの改善、体積変化への対応、破壊の低減 |

| 表面コーティング | シリコンに導電性コーティング(カーボンなど)を施す | 導電性の向上、SEI形成の低減、サイクル安定性の向上 |

| リジッドマトリックス | シリコンをカプセル化するために硬い構造を使用する。 | 機械的サポート、構造的完全性の維持、崩壊防止 |

これらの戦略は、シリコンの高い理論比容量を利用しつつ、その限界を克服し、次世代リチウムイオン電池への実用化への道を開くことを目的としている。

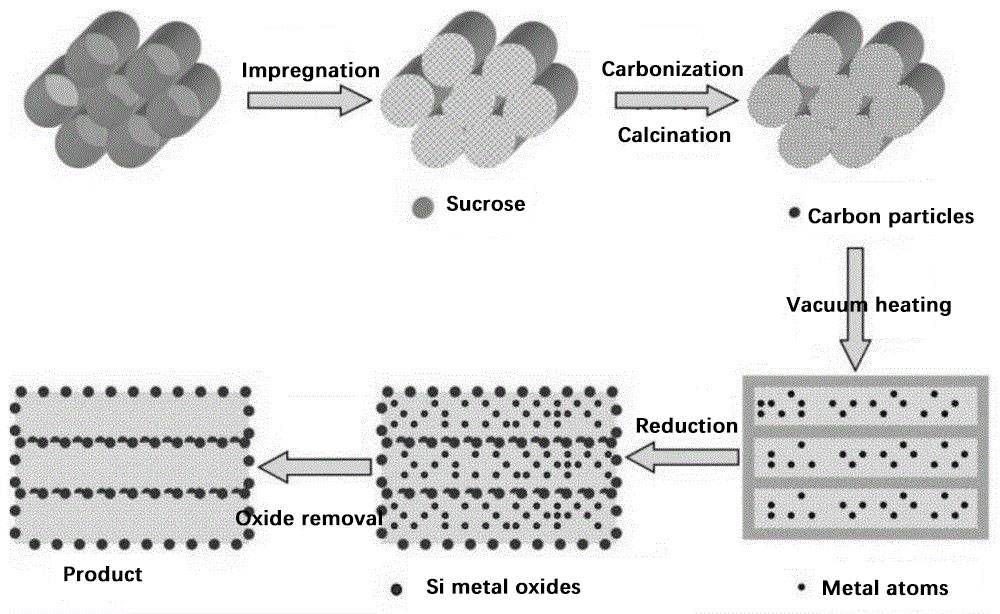

シリコン-炭素複合材料の作製法

化学気相成長法(CVD)

化学気相成長法(CVD)は、高品質・高性能の固体材料を生成するために採用される高度な真空蒸着技術である。このプロセスは、半導体産業において、デバイスの性能向上に不可欠な薄膜の成膜に広く利用されている。典型的なCVDのセットアップでは、基板(多くの場合シリコン・ウェハー)が1つ以上の揮発性前駆体にさらされる。これらの前駆体は基板表面で化学反応や分解を起こし、目的のコーティングが形成される。同時に、揮発性の副生成物が生成され、その後、反応室内のガス流によって除去される。

CVDは、リチウムイオン電池のシリコン系材料のサイクル特性を大幅に向上させる、炭素によるシリコンコーティングに特に有利である。炭素コーティングは、シリコンの導電性を向上させるだけでなく、リチウム化および脱リチウム化サイクル中の大きな体積変化を緩衝する。このような利点があるにもかかわらず、CVDはその複雑さとコストの高さが際立っている。これは、複雑なセットアップと、さまざまなプロセスパラメーターを正確に制御する必要性に起因している。

CVDの多用途性は、単結晶、多結晶、アモルファス、エピタキシャル構造など、さまざまな形態の材料を成膜できる能力によってさらに実証されている。これらの材料は、二酸化ケイ素、炭化ケイ素、窒化ケイ素、酸窒化ケイ素のようなケイ素化合物から、炭素繊維、ナノファイバー、ナノチューブ、ダイヤモンド、グラフェンのような高度な炭素材料まで多岐にわたる。さらにCVDは、タングステンや窒化チタンのような金属や、高誘電率誘電体も成膜できるため、微細加工プロセスにおいて多用途なツールとなっている。

CVDの開発は、ジョン・M・ブロッハーJr.が物理的気相成長法(PVD)と区別するためにこの用語を作り出した1960年までさかのぼる。長年にわたり、さまざまな形式のCVDが開発され、それぞれ化学反応の開始方法が異なる。例えば、熱壁熱CVDはバッチモードで動作し、プラズマアシストCVDは成膜プロセスを強化するためにプラズマを活用する。これらのバリエーションは、CVDの適応性の高さを強調するものであり、リチウムイオン電池のようなエネルギー貯蔵技術など、多様な用途の先端材料製造の要となっている。

高エネルギーボールミリング

高エネルギーボールミリングは、特にリチウムイオン電池に使用されるシリコン-炭素複合材料を調製するための強固で効率的な方法である。この技術は、粉砕ボールまたはビーズの高い運動エネルギーを利用して材料を粉砕・混合し、迅速なサイズ縮小とメカニカルアロイングを促進します。このプロセスは、金属、合金、セラミックス、鉱物などの硬くて脆い材料に特に効果的で、シリコンをベースとする負極材料に理想的な選択肢となる。

主な利点

- 短い生産サイクル:高エネルギーボールミルの特長の一つは、その迅速な処理能力です。高速で強力な粉砕作用により、微細な粒子を短時間で製造できるため、材料の前処理に要する時間が大幅に短縮されます。

- コスト効率:化学気相成長法(CVD)のような他の方法に比べ、高エネルギーボールミリングは経済的です。必要な装置も複雑でなく、運転コストも低いため、工業用途では経済的に魅力的な選択肢となる。

限界と課題

- シリコン含有量:高エネルギーボール粉砕は、その効率性にもかかわらず、シリコン含有量に関しては限界がある。このプロセスは、シリコン粒子の構造的損傷や劣化につながる可能性があり、負極材全体の性能に悪影響を及ぼします。

- 構造的損傷:高エネルギーの衝撃は大きな機械的ストレスを引き起こし、シリコン粒子に欠陥や亀裂を形成させます。この構造的損傷は、最終製品の完全性と電気化学的性能を損なう可能性がある。

リチウムイオン電池への応用

高エネルギーボールミリングは、微細に粉砕され、均一に混合された材料を必要とするリチウムイオン電池の分野で特に有用です。この方法は、電池の性能を向上させるために重要な、高い表面積と反応性サイトを持つケイ素-炭素複合材料を製造することができる。しかし、シリコン含有量と構造的損傷という固有の課題があるため、慎重に最適化する必要があり、場合によっては、これらの問題を軽減するために追加の表面改質技術を統合する必要がある。

まとめると、高エネルギーボールミリングは、ケイ素-炭素複合材料を迅速かつコスト効率よく調製するための有望な方法であるが、リチウムイオン電池用の先進負極材料の製造においてその可能性を十分に活用するためには、その限界に対処することが不可欠である。

スプレー乾燥

噴霧乾燥は、シリコン-炭素(Si/C)複合材料の調製、特にリチウムイオン電池の負極材料としての応用において、極めて重要な方法である。この手法には、負極の全体的な性能と安定性に寄与するいくつかの明確な利点がある。

噴霧乾燥の主な利点のひとつは、以下のような複合材料を製造できることである。 高容量保持 .これは、リチウムイオン電池の長寿命化において重要な要素である、複数サイクルにわたって負極が充電能力を維持するために極めて重要である。この方法は、複合構造の形成を注意深く制御することでこれを達成し、容量の低下を最小限に抑えるのに役立つ。

さらに、噴霧乾燥によって 適切な細孔構造 Si/Cコンポジット内のこの細孔構造は、電解液の浸透と材料内のイオン輸送を促進するため、負極材料にとって不可欠である。イオン輸送の向上は、充電時間の短縮やエネルギー貯蔵の効率化など、電気化学的性能の向上につながる。

このプロセスでは、前駆体溶液を微粒子化し、乾燥させて固体粒子を形成する。これらの粒子はその後熱処理され、最終的なSi/C複合材料となる。噴霧乾燥中の制御された環境は、材料の性能を最適化するために重要な粒子径と形態の精密な調整を可能にする。

まとめると、噴霧乾燥は、高い容量保持率と理想的な細孔構造を示すSi/C複合材料を製造するための汎用的で効果的な方法であり、リチウムイオン電池の負極材料として非常に適している。

水熱法

水熱法は、シリコン-炭素複合材料の合成に用いられる高度な技術であり、高温の水熱蒸発プロセスを伴う。この方法は、特に炭化バナジウム(VC)添加物を組み込んだ場合に、卓越したサイクル安定性を示すコンポジットを作成するために、水熱条件のユニークな特性を活用します。

水熱プロセスでは、高温環境がケイ素と炭素の安定した化学結合の形成を促進し、その結果、リチウムイオン電池での使用に適した複合材料が得られる。VC添加剤の配合は、著しい劣化なしに繰り返される充放電サイクルに耐えうるより堅牢な構造を提供することにより、これらの複合材料のサイクル安定性をさらに高める。

この方法は、高い均一性と構造的完全性を持つ複合材料を製造できることから、特に有利である。高温条件は、リチウムイオン電池の負極材料の長期性能を維持するために極めて重要な、複合材料に欠陥がないことを保証する。さらに、水熱蒸発法を用いることで、複合材料の微細構造を精密に制御することができ、これは電気化学的特性の最適化に不可欠である。

まとめると、水熱法は、サイクル安定性に優れたシリコン-炭素複合材料の調製に有望なルートを提供し、リチウムイオン電池用の高度な負極材料の開発という現在進行中の探求において、貴重な技術となっている。

ゾル-ゲル法

ゾル-ゲル法は、特にリチウムイオン二次電池用のシリコン系負極において、薄膜やその他の材料の作製に汎用性が高く、広く使用されている技術である。この方法では、「ゾル」として知られるコロイド懸濁液が形成され、それが固体のゲル状相に移行する。この相転移は、一連の加水分解反応と重合反応によって促進され、溶媒に浸された安定な固体高分子が得られる。

ゾル-ゲル法の主な利点のひとつは、比較的低い実験温度で操作できることで、研究者にとって実用的な選択肢となる。さらに、このプロセスは簡単で管理しやすく、必要な専門機器も最小限である。しかし、これらの利点には代償が伴う。ゾル-ゲル法は、合成コストが高く、処理時間が長いことで知られており、特に効率と費用対効果が最重要視される工業用途では、大きな欠点となりうる。

| 利点 | 欠点 |

|---|---|

| 実験温度が低い | 高い合成コスト |

| 操作が簡単 | 処理時間が長い |

このような課題にもかかわらず、ゾル-ゲル法は、シリコン-炭素複合材料の調製において依然として貴重なツールであり、他の方法では達成しにくい制御性と柔軟性のバランスを提供している。

マイクロ波法

マイクロ波合成は、卓越した電気化学的特性を示すグラフェン被覆シリコン材料を製造するための有望な技術として浮上してきた。この方法は、材料を急速に加熱するマイクロ波のユニークな能力を活用し、シリコン基板上に高品質のグラフェン層を形成させる。その結果、グラフェンでコーティングされたシリコン材料は高い可逆比容量を示し、これはリチウムイオン電池のエネルギー貯蔵能力を高める上で極めて重要である。

マイクロ波法の主な利点の一つは、サイクル安定性に優れた材料を製造できることである。これは、マイクロ波による均一かつ急速な加熱によって達成され、安定した導電性グラフェンコーティングの形成を促進する。このコーティングは、シリコンベースの陽極の全体的な導電性を向上させるだけでなく、リチオ化およびデリチオ化プロセス中のシリコンに一般的に関連する体積膨張の問題を緩和します。

| 利点 | 特徴 |

|---|---|

| 高い可逆容量 | グラフェンコーティングにより、シリコンの比容量が向上し、エネルギー貯蔵が改善される。 |

| 優れたサイクル安定性 | 均一な加熱によりグラフェン層が安定し、サイクル性能が向上します。 |

| 体積膨張の緩和 | 導電性コーティングは、シリコンの体積変化を緩衝し、容量の減衰を抑えます。 |

マイクロ波法は、合成時間が比較的短く、安定した品質の材料を製造できるため、特に魅力的です。これらの特性は、化学気相成長(CVD)や高エネルギーボールミリングのような他のカーボンコーティング技術に代わる競争力のある方法です。

要約すると、マイクロ波合成法は、先進的なリチウムイオン電池の用途に適したグラフェン被覆シリコン材料を作成するための合理的なアプローチを提供する。シリコンの高容量とグラフェンの導電性および保護特性を組み合わせることで、この方法は、性能と安定性を向上させた次世代負極材料の開発に道を開くものである。

その場合成

In situ合成は、シリコンナノ粒子上に直接炭素層を触媒成長させる高度な方法である。この技術は、シリコンと炭素の界面結合強度を向上させるのに特に有利であり、これはリチウムイオン電池におけるシリコン系負極の電気化学的性能を全体的に向上させるために極めて重要である。

このプロセスでは、シリコン表面に炭素原子を制御しながら析出させ、強固で導電性の界面を形成する。この界面は、リチウム化および脱リチウム化サイクル中にシリコンが受ける体積変化を緩和するだけでなく、材料の電気伝導性を大幅に向上させる。その結果、シリコン-炭素複合材料は、従来のシリコンアノードと比較して、優れたサイクル安定性と高い容量保持率を示す。

さらに、in situ合成法により、炭素層の厚さと構造を精密に調整することができ、陽極の性能をさらに向上させるために最適化することができる。このレベルのカスタマイズは、導電性の低さや急速な容量減衰といったシリコン陽極特有の課題に対処する上で特に有益である。

まとめると、in situ合成は、高性能シリコン-炭素複合負極を開発するための有望な経路を提供し、リチウムイオン電池における従来のシリコン系材料の限界に対する強固な解決策を提供する。

無料相談はお問い合わせください

KINTEK LAB SOLUTION の製品とサービスは、世界中のお客様に認められています。弊社スタッフがどんなご質問にも喜んで対応させていただきます。無料相談にお問い合わせいただき、製品スペシャリストにご相談いただき、アプリケーションのニーズに最適なソリューションを見つけてください。