本質的に、ふるい分けは粒子サイズを分離する精密な方法です。 このプロセスには、スクリーンまたはメッシュ上で粉末を攪拌することが含まれ、メッシュの開口部よりも小さい粒子は通過し、大きい粒子は表面に残ります。この基本的な技術は、単に洗浄のためだけでなく、粉末と作成しようとしている最終製品の両方の特性を制御するための重要なステップです。

粉末をふるいにかける主な理由は、特定の制御された粒子サイズ分布を達成することです。この制御は不可欠です。なぜなら、粒子のサイズと配置が、加工中の粉末の挙動を直接決定し、最終材料の密度、強度、および全体的な均一性を決定するからです。

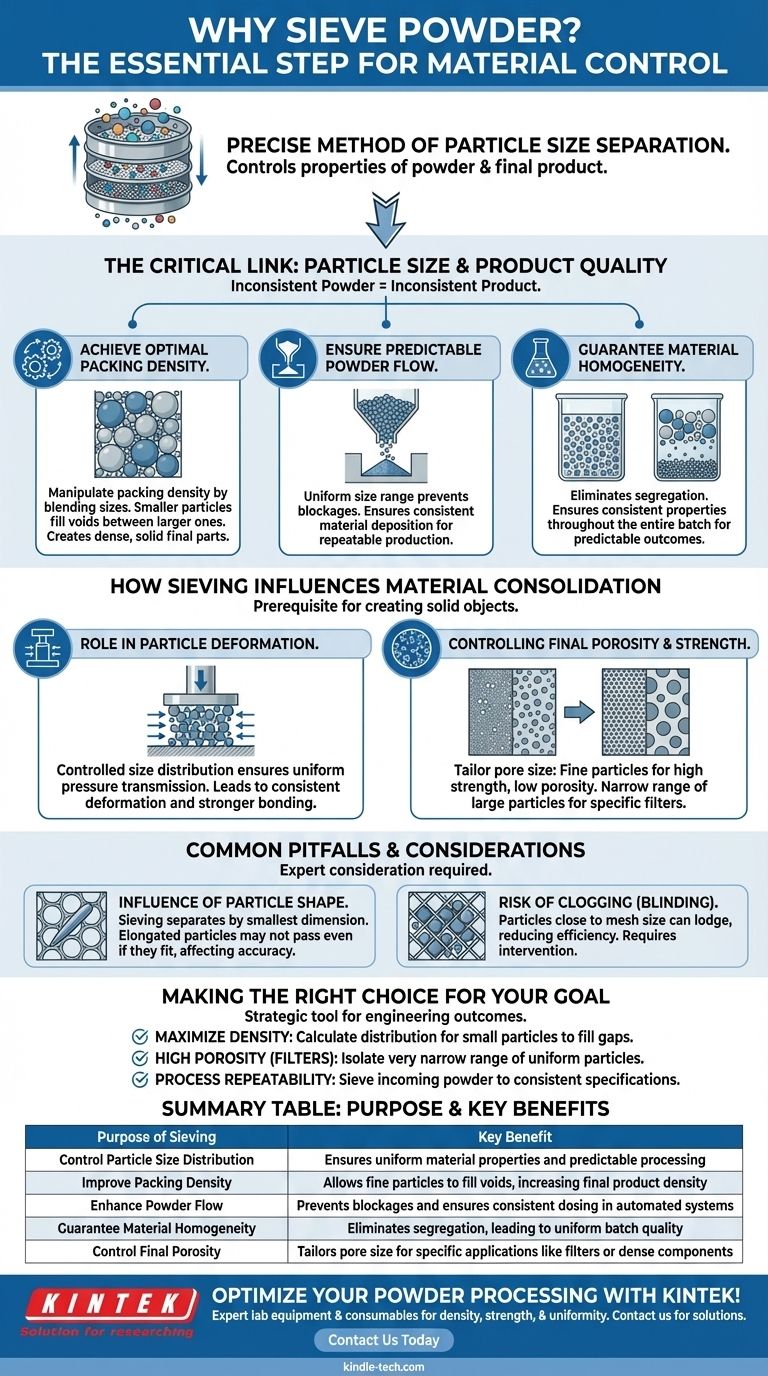

粒子サイズと製品品質の間の重要なつながり

粒子サイズの制御は、材料科学と製造の基本です。不均一な粉末は不均一な製品につながります。ふるい分けは、この重要な一貫性を最初から確立するための主要なツールです。

最適な充填密度を達成する

粉末粒子がどのように結合するかは、充填密度として知られています。ふるい分けにより、この特性を正確に操作できます。

サイズを分離することで、小さい粒子が大きい粒子の間の空隙、つまり隙間を埋める特定のブレンドを作成できます。このプロセスは、プレス加工で述べられているように、粒子を「より密接な接触」と「より密接な充填」に押し込み、これは緻密で固体の最終部品を作成するために不可欠です。

予測可能な粉末の流れを確保する

医薬品から冶金まで、あらゆる自動製造プロセスにおいて、粉末はホッパーからダイまたは金型に一貫して流れる必要があります。

粒子のサイズと形状は、この流動性に大きく影響します。均一なサイズ範囲を達成するためのふるい分けは、目詰まりを防ぎ、毎回同じ量の材料が供給されることを保証し、再現性のある信頼性の高い生産につながります。

材料の均質性を保証する

ふるい分けをしないと、粉末のバッチに大きなばらつきが生じ、細かい粒子が底に沈み、大きい粒子が上部に残ることがあります。

この分離は不均一な製品につながります。ふるい分けは、最初に使用する粉末が均質であることを保証します。つまり、バッチ全体でその特性が一貫しているということです。これは予測可能な結果の基礎となります。

ふるい分けが材料の固化に与える影響

「粉末サンプルをプレスする」という言及は、一般的な用途、つまり粉末から固体オブジェクトを作成することを示しています。ふるい分けは、このプロセスで成功するための前提条件です。

粒子の変形における役割

粉末に圧力が加えられると、粒子は押し付けられ、弾性的に、そして塑性的に変形して結合します。

制御された粒子サイズ分布は、粉末全体に圧力がより均一に伝達されることを保証します。これにより、より一貫した変形と、粒子間のより強く、より信頼性の高い結合が実現します。

最終的な多孔性と強度を制御する

粒子間の空間は、最終製品の細孔になります。これらの細孔のサイズは、出発粒子のサイズに直接関係します。

高強度で低多孔性の材料を作成するには、通常、微細粒子の分布を使用します。逆に、特定の種類のフィルターを作成するには、一貫した開いた細孔を生成するために、狭い範囲のより大きな粒子をふるいにかける場合があります。

一般的な落とし穴と考慮事項

ふるい分けは不可欠ですが、専門家の考慮が必要な実用的な制限を伴う物理的なプロセスです。

粒子形状の影響

ふるい分けは、粒子の最小寸法に基づいて分離します。細長い粒子や針状の粒子は、異なる向きであれば理論的に通過できるメッシュ開口部を通過できない場合があります。これは、サイズ分離の精度に影響を与える可能性があります。

目詰まり(ブライディング)のリスク

プロセス中に、メッシュ開口部のサイズに非常に近い粒子が詰まり、スクリーンをブロックする可能性があります。この現象は「ブライディング」として知られており、ふるいの効率を低下させ、修正のための介入が必要です。

単一変数制御である

ふるい分けは粒子サイズを優れた制御しますが、それはパズルのピースの1つにすぎません。粒子形状、表面化学、水分含有量などの他の重要な要素も、粉末の挙動と最終製品の特性に大きく影響します。

目標に合った適切な選択をする

ふるい分けは万能なステップではなく、特定の工学的成果を達成するために戦略的に使用されるツールです。

- 最終密度を最大化することが主な焦点である場合: 計算された粒子サイズ分布を作成するためにふるい分けを行い、小さい粒子が大きい粒子の間の隙間を効率的に埋めるようにします。

- 高多孔性(例:フィルター用)が主な焦点である場合: 予測可能で一貫した空隙を作成するために、非常に狭い範囲の均一なサイズの粒子を分離するためにふるい分けを行います。

- プロセスの再現性が主な焦点である場合: すべての入荷粉末を、製造ラインで各バッチが同一に動作することを保証するために、一貫した文書化された仕様にふるい分けします。

最終的に、ふるい分けは、生の変動性のある粉末を予測可能で設計された材料成分に変換します。

概要表:

| ふるい分けの目的 | 主な利点 |

|---|---|

| 粒子サイズ分布の制御 | 均一な材料特性と予測可能な処理を保証 |

| 充填密度の向上 | 微粒子が空隙を埋め、最終製品の密度を向上させる |

| 粉末の流れの改善 | 目詰まりを防ぎ、自動システムでの一貫した供給を保証 |

| 材料の均質性の保証 | 分離を排除し、均一なバッチ品質につながる |

| 最終的な多孔性の制御 | フィルターや高密度部品などの特定の用途に合わせて細孔サイズを調整 |

KINTEKの精密ふるい分けソリューションで粉末処理を最適化しましょう! 医薬品、冶金、材料科学のいずれの分野でも、一貫した粒子サイズを達成することは、製品の品質と製造効率にとって不可欠です。当社の専門チームは、お客様の特定のニーズに合わせて調整された信頼性の高い実験装置と消耗品を提供し、お客様の用途が求める密度、強度、均一性を確実に実現します。今すぐお問い合わせください。お客様のラボの成功をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 実験用試験ふるいおよび振動ふるい機

- 三次元電磁ふるい分け装置

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用多機能小型速度調整水平メカニカルシェーカー