原子層堆積(ALD)が完璧なコンフォーマリティを実現する核心は、それが表面制御プロセスであり、見通し線や気相堆積ではないという点にあります。膜は、その形状や向きに関わらず、露出したすべての表面で均一に発生する一連の自己制限的な化学反応を通じて、原子層ごとに構築されます。これにより、最も深いトレンチや最も複雑な3Dナノ構造でさえも、完全に均一な厚さの膜でコーティングされることが保証されます。

表面に材料を「噴霧」したり「降らせたり」する他の方法とは異なり、ALDは基板自体から直接膜を「成長」させます。これは、化学反応を2つの異なる自己制限的な半反応に分離することで達成され、各サイクルで正確に1つの原子層がどこにでも追加されることを保証します。

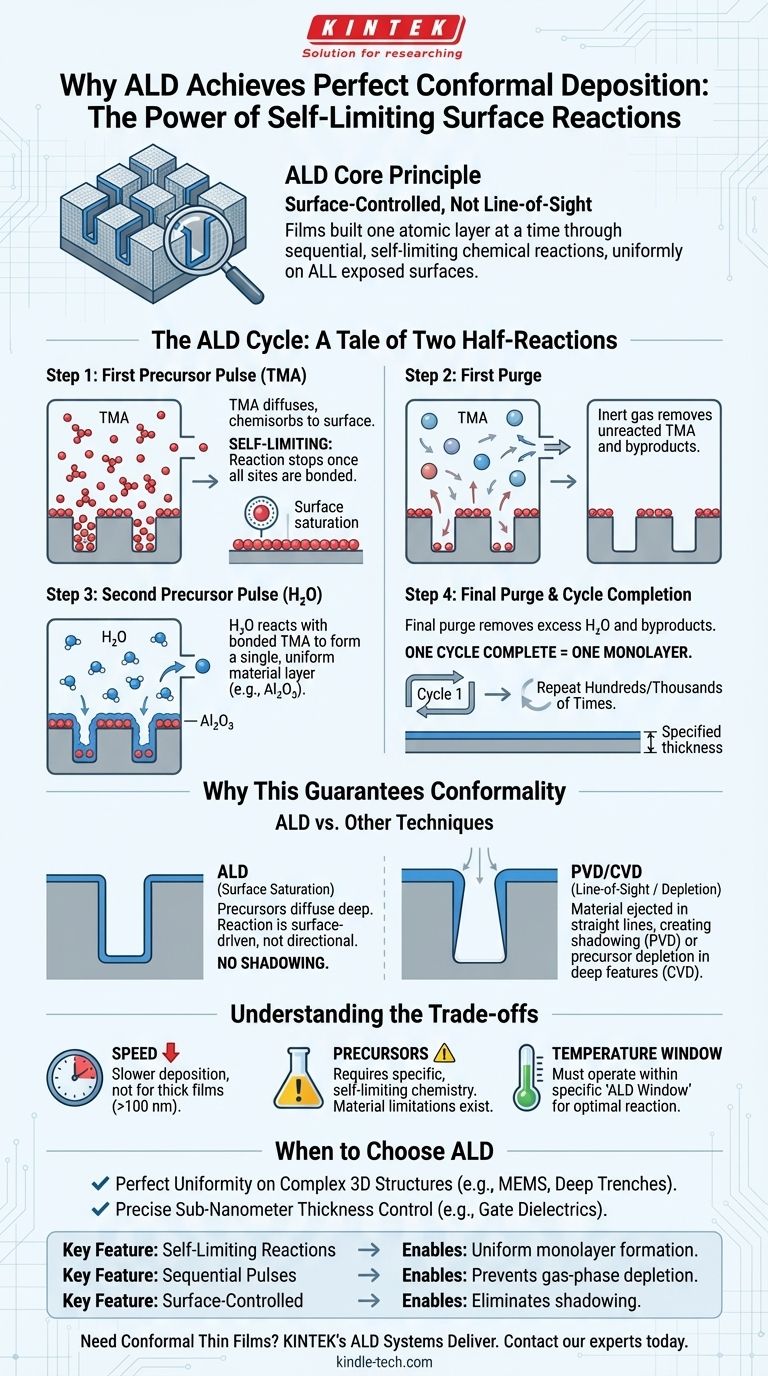

ALDサイクル:2つの半反応の物語

ALDのコンフォーマリティを理解するには、まずその基本的な周期的性質を理解する必要があります。このプロセスは材料を連続的に堆積させるのではなく、4つの異なるステップの繰り返しシーケンスを通じて膜を構築します。トリメチルアルミニウム(TMA)と水(H₂O)から酸化アルミニウム(Al₂O₃)を生成する一般的な例を見てみましょう。

ステップ1:最初の前駆体パルス(TMA)

プロセスは、最初の化学物質である前駆体ガス(TMA)を反応チャンバーに導入することから始まります。

TMA分子はチャンバー全体に拡散し、基板上のあらゆる特徴の上面、底面、側面を含むすべての表面を覆います。それらは表面の反応性サイトに化学的に結合(化学吸着)します。

「自己制限的」原理

このステップは自己制限的です。表面上の利用可能なすべての反応性サイトがTMA分子と結合すると、反応は自動的に停止します。それ以上TMAが表面に付着することはなく、余分な分子はガスとして残ります。これがALDの力の絶対的な鍵です。

ステップ2:最初のパージ

次に、窒素やアルゴンなどの不活性ガスがチャンバー内をフラッシュされます。このパージにより、余分な未反応のTMA分子と反応からの気体副生成物がすべて完全に除去されます。

表面に化学的に結合したTMA分子の単層のみが残ります。このパージステップは、次のステップで望ましくない気相反応(すなわち、化学気相成長)を防ぐために重要です。

ステップ3:2番目の前駆体パルス(H₂O)

この場合、2番目の前駆体である水蒸気(H₂O)がチャンバーにパルスされます。

これらの水分子は、すでに表面に付着しているTMA分子とのみ反応します。この反応により、目的の材料である酸化アルミニウム(Al₂O₃)の単一の均一な層が形成され、次のサイクル用の新しい反応性サイトが表面に準備されます。

ステップ4:最終パージとサイクル完了

不活性ガスによる最終パージにより、余分な水蒸気とこの2番目の反応からの気体副生成物がすべて除去されます。

これら4つのステップの最後に、Al₂O₃の単一の原子的に薄い層がすべての表面に均一に堆積されます。このサイクル全体は、目的の厚さまで膜を構築するために数百回または数千回繰り返されます。

このメカニズムがコンフォーマリティを保証する理由

ALDサイクルの逐次的かつ自己制限的な性質こそが、他の堆積技術から根本的にALDを区別し、その優れたコンフォーマリティを保証するものです。

表面飽和対見通し線

スパッタリングや蒸着などの物理気相成長(PVD)のような技術は、見通し線です。材料は供給源から放出され、直線的に基板に到達します。これにより「シャドウイング」効果が生じ、特徴の上面は厚いコーティングを受けますが、側面はほとんど受けず、トレンチの底面は全く受けない場合があります。

ALDはこれを完全に回避します。前駆体ガスは高アスペクト比構造の奥深くまで拡散できます。ガス分子が表面に到達できる限り、それは反応して膜に寄与し、このプロセスは方向性ではなく表面化学によって駆動されます。

均一な反応対枯渇効果

従来の化学気相成長(CVD)も非コンフォーマリティに悩まされることがあります。CVDでは、前駆体が気相または表面で連続的に反応します。深いトレンチでは、開口部で反応が底面よりも速く発生し、深くなるにつれて前駆体濃度が枯渇する可能性があります。

これにより、上部が最も厚く、底部が最も薄い膜になり、開口部が「閉塞」することさえあります。ALDの自己制限的な性質はこれを防ぎます。なぜなら、1つの単分子層が形成された後に反応が停止し、次のステップが始まる前に前駆体ガスが表面全体を完全に飽和させる時間があるからです。

厚さのデジタル制御

このメカニズムの直接的な結果として、膜厚は単純に実行されたサイクル数によって決定されます。各サイクルは予測可能な量の材料(例:Al₂O₃の約1オングストローム)を追加します。これにより、エンジニアはサブナノメートルレベルで膜厚を正確にデジタル制御できます。

トレードオフの理解

そのコンフォーマリティは比類のないものですが、ALDがすべての問題に対する解決策であるわけではありません。その限界を理解することは、情報に基づいた決定を下すために重要です。

堆積速度

主なトレードオフは速度です。膜は原子層ごとに構築されるため、ALDはPVDやCVDと比較して本質的に遅いプロセスです。厚い膜(例:100 nm以上)を堆積させることは、非現実的に時間がかかる場合があります。

前駆体化学と材料の制限

ALDには、共通の温度範囲内で正しい自己制限的な反応化学を示す前駆体のペアが必要です。特定の元素や化合物に適した前駆体を見つけることは、重要な研究課題となる可能性があり、すべての材料がALDで容易に堆積できるわけではありません。

ALD温度ウィンドウ

プロセスは、「ALDウィンドウ」として知られる特定の温度範囲内で動作する必要があります。温度が低すぎると、前駆体が反応する代わりに表面に凝縮するだけかもしれません。高すぎると、前駆体がそれ自体で分解し、制御不能なCVDのような成長につながり、自己制限的な挙動が破壊される可能性があります。

ALDを選択する時期

堆積方法の選択は、アプリケーションの特定の要件によって決定される必要があります。

- 複雑な3D構造上での完璧な均一性が最優先事項である場合:ALDは比類のない選択肢であり、深いトレンチ、多孔質材料、MEMSデバイスのコーティングなどのアプリケーションに不可欠です。

- 精密なサブナノメートル厚さ制御が最優先事項である場合:ALDの層ごとの成長により、現代のマイクロエレクトロニクスで必要とされる超薄型で高品質なゲート誘電体やバリア層を作成するための理想的な方法となります。

- 速度と厚い膜(100 nm以上)の堆積が最優先事項である場合:ALDの遅い堆積速度はプロセスの大きなボトルネックとなる可能性が高いため、CVDやPVDなどの代替案を強く検討する必要があります。

最終的に、ALDの自己制限的な性質を理解することで、最も要求の厳しい薄膜アプリケーションにその独自の強みを活用することができます。

要約表:

| 主要な特徴 | コンフォーマリティを可能にする方法 |

|---|---|

| 自己制限的な反応 | 均一な単分子層形成を保証。表面サイトが飽和すると反応は自動的に停止。 |

| 逐次的な前駆体パルス | 化学反応を個別のステップに分離し、気相枯渇を防ぎ、均一な被覆を保証。 |

| 表面制御された成長 | 膜は基板自体から成長し、見通し線堆積ではないため、シャドウイング効果を排除。 |

| ガス拡散とパージサイクル | 前駆体は深いトレンチに拡散。パージは余分なガスを除去し、望ましくない反応を防ぐ。 |

高度なアプリケーション向けにコンフォーマルな薄膜が必要ですか?

次世代マイクロエレクトロニクス、MEMSデバイス、または複雑な3Dナノ構造のコーティングに取り組んでいる場合でも、KINTEKの精密ALDシステムは、お客様が必要とする完璧な均一性と原子レベルの制御を提供します。当社のラボ機器と消耗品は、最も要求の厳しい薄膜の課題に対応するように設計されています。

今すぐ専門家にお問い合わせください。当社のALDソリューションがお客様の研究および生産プロセスをどのように強化できるかについてご相談ください。KINTEKを優れた材料性能を達成するためのパートナーにしてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート