大量のナノ粒子を合成する場合、「好ましい」方法は一つとして決まっていません。なぜなら、最適な選択は、特定の材料、要求される品質、目標コストによって決まるからです。しかし、主要な産業戦略は、従来の実験室スケールのバッチプロセスから、連続フロー合成へと移行しています。特に火炎噴霧熱分解などの気相合成法や連続水熱合成といったシステムは、スケールアップ時の高いスループットと一貫性のために特化して設計されています。

大量のナノ粒子生産における中心的な課題は、単に量を増やすことではなく、それを一貫性をもって費用対効果の高い方法で生産することです。したがって、最も適切な方法は、生産量、粒子の精度、経済的実行可能性との間の戦略的なトレードオフとなります。

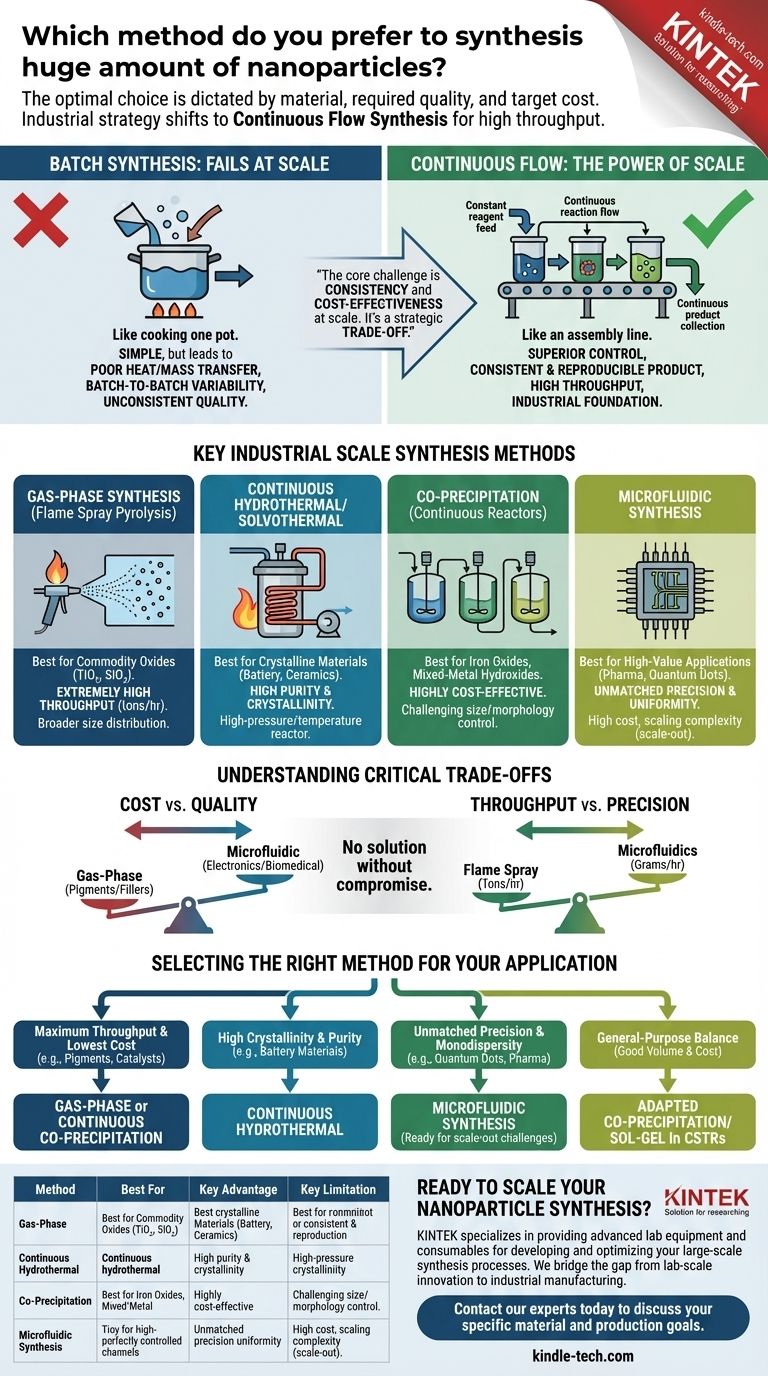

基本的分岐点:バッチ合成 vs. 連続合成

大規模生産を理解するには、まずバッチ処理と連続処理を区別する必要があります。これはスケーラビリティを決定する最も重要な要素です。

スケールアップ時にバッチ合成が失敗する理由

バッチプロセスは、スープを一度に一つの鍋で作るようなものです。すべての材料を加え、反応させ、最終製品を回収します。

実験室での実験には単純ですが、このモデルは大量生産になると破綻します。バッチ反応器をスケールアップすると、熱および物質移動が悪化し、温度と濃度の勾配が生じます。これにより、あるバッチのナノ粒子が次のバッチのナノ粒子とサイズ、形状、品質が異なるという著しいバッチ間変動が生じます。

連続フローの力

連続フロー合成は組立ラインのようなものです。試薬は反応器に絶えず供給され、流れている間に反応が起こり、生成物は出口で連続的に回収されます。

このアプローチは、反応器内のあらゆる点での温度、圧力、混合などの反応条件に対する優れた制御を提供します。その結果、スループットが大幅に向上した、非常に一貫性があり再現性の高い製品が得られ、これが産業用ナノ粒子生産の基盤となります。

産業スケール向けの主要な合成方法

いくつかの方法は、連続的かつ大規模な生産に適応され、成功を収めています。選択は、製造する必要のあるナノ粒子の種類に完全に依存します。

気相合成(火炎噴霧熱分解)

これは、二酸化チタン(TiO₂)、二酸化ケイ素(SiO₂)、ヒュームドアルミナなどのコモディティ酸化物ナノ粒子を製造するための主力技術です。

前駆体液体を高温の火炎中に噴霧し、そこで蒸発、分解し、ガス流中でナノ粒子として核形成させます。これは極めて高い生産速度(時間あたりトン)を提供しますが、通常、より広いサイズ分布を持つ粒子を生成します。

連続水熱合成/溶媒熱合成

この方法は、特に複雑な金属酸化物など、高度に結晶性のナノ粒子を製造するのに理想的です。

試薬を混合し、超臨界水やその他の溶媒を使用して、加熱および加圧された反応器に送り込みます。極端な条件が反応と結晶化を加速し、高スループットで高品質で高純度のナノ粒子をもたらします。

連続反応器内での共沈殿法

共沈殿法は、溶解した塩を混合して不溶性の生成物を沈殿させる、シンプルで**費用対効果の高い**方法です。

連続撹拌槽型反応器(CSTR)を直列に使用して連続フローに適応させると、酸化鉄や複合金属水酸化物などの材料を大規模に生産できます。単純ですが、粒径と形態の厳密な制御を達成するのは困難な場合があります。

マイクロ流体合成

マイクロ流体は精度の頂点を示します。試薬は微小スケールのチャネルに送り込まれ、混合が完全に制御されるため、**例外的に均一な(単分散の)ナノ粒子**が得られます。

ただし、スケールアップは「スケールアップ」ではなく、「スケールアウト」(数千のマイクロリアクターを並列稼働させる)によって達成されます。これにより、高い設備投資とエンジニアリングの複雑さにつながる可能性があり、医薬品や量子ドットなどの高付加価値用途に限定されます。

重要なトレードオフの理解

大規模合成法を選択することは、競合する優先順位のバランスを取ることを伴います。妥協なしの解決策はありません。

コスト vs. 品質

気相合成は、キログラムあたりのコストが最も安いことが多く、顔料や充填剤に最適です。対照的に、マイクロ流体合成は比類のない品質と均一性を提供しますが、設備投資と運用コストが大幅に高くなり、先端電子材料や生物医学イメージング剤に適しています。

スループット vs. 精度

火炎噴霧熱分解は大量のスループットを提供しますが、粒径制御はそれほど厳密ではありません。連続水熱法は良好なバランスを提供しますが、マイクロ流体は生体量よりも精度を優先し、時間あたりトンではなくグラムからキログラムを生産します。

材料の多様性

単一の方法がすべての材料に機能するわけではありません。気相合成は、単純で安定な酸化物に優れています。水熱法は、幅広い結晶性無機材料に多用途です。金属ナノ粒子の合成には、連続フロー反応器内での金属塩の還元など、異なる化学的手法が必要になることがよくあります。

用途に応じた適切な方法の選択

最終的な決定は、究極の目標によって導かれる必要があります。前進するための最良の道筋を決定するために、プロジェクトの主な推進要因を分析してください。

- 主な焦点が最大のスループットと最低コスト(例:顔料、充填剤、触媒)である場合: 火炎噴霧熱分解などの気相合成、または連続共沈殿プロセスが最も有力な候補となります。

- 主な焦点が特殊材料(例:バッテリー材料、先進セラミックス)の高度な結晶性と純度である場合: 連続水熱合成または溶媒熱合成が、産業スケールで必要な品質を提供します。

- 主な焦点が比類のない精度と単分散性(例:量子ドット、ドラッグデリバリー、医療診断)である場合: マイクロ流体合成が技術的に優れた選択肢ですが、「スケールアウト」の課題に備える必要があります。

- 主な焦点が良好な量と適度なコストの一般的なバランスである場合: 一連の連続撹拌槽型反応器内で共沈殿法またはゾル-ゲル法を適応させることが、最適なバランスを見つけることになります。

結局のところ、最良の方法とは、あなたの用途が要求する特定の特性を信頼性があり経済的に生産できる方法です。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 気相合成 | コモディティ酸化物(TiO₂、SiO₂) | 極めて高いスループット(時間あたりトン) | より広いサイズ分布 |

| 連続水熱合成 | 結晶性材料(バッテリー、セラミックス) | 高純度および結晶性 | 高圧/高温反応器 |

| 連続共沈殿法 | 酸化鉄、複合金属水酸化物 | 非常に費用対効果が高い | サイズ/形態制御が困難 |

| マイクロ流体合成 | 高付加価値用途(医薬品、量子ドット) | 比類のない精度と均一性 | 高コスト、スケールアウトの複雑さ |

ナノ粒子合成のスケールアップの準備はできましたか?

適切な生産方法の選択は、プロジェクトが要求する量、一貫性、コスト目標を達成するために極めて重要です。KINTEKは、大規模合成プロセスの開発と最適化に必要な高度な実験装置と消耗品を提供することに特化しています。

当社の専門知識は、堅牢な気相システムから精密なマイクロ流体反応器に至るまで、幅広い技術をサポートします。実験室スケールのイノベーションから産業製造へのギャップを埋めるお手伝いをさせてください。

当社の専門家に今すぐお問い合わせいただき、お客様固有の材料と生産目標についてご相談ください。

ビジュアルガイド

関連製品

- PTFEメッシュふるいメーカー

- 黒鉛真空連続黒鉛化炉

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

- PTFE容器用カスタムPTFEテフロン部品メーカー