高品質の圧縮成形部品を製造するには、金型の選択が極めて重要であり、セミポジティブ金型が精度、密度、仕上がりの点で最良のバランスを提供することが一般的です。よりシンプルなフラッシュタイプの金型はコストが低いため最も一般的ですが、寸法精度と材料の完全性に関して最高の品質を達成するには、より洗練された設計が必要となることがよくあります。

圧縮金型の選択は、単一の「最良」のタイプを見つけることではなく、部品の精度、材料密度、製造コスト間のエンジニアリング上のトレードオフを理解することです。理想的な金型は、最終コンポーネントの特定の品質要件に直接適合します。

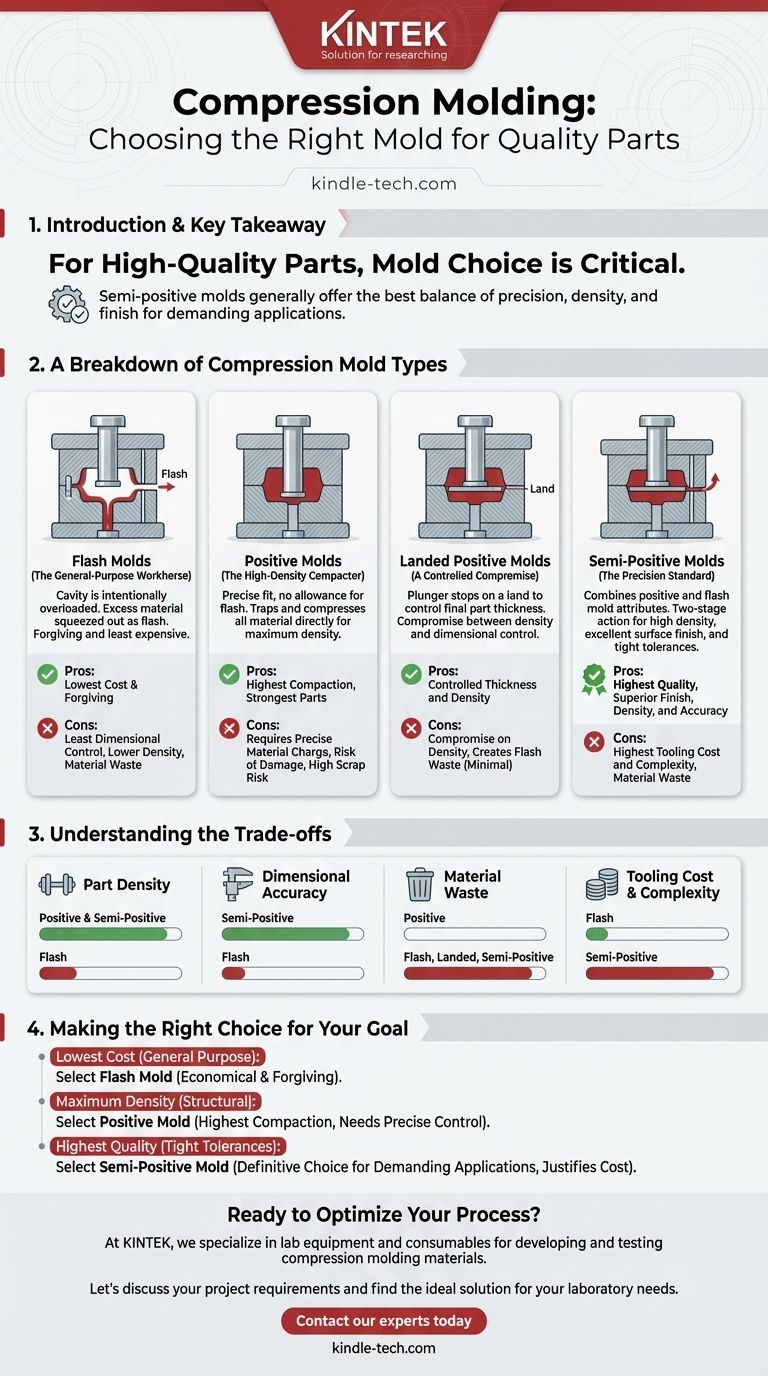

圧縮金型の種類の内訳

なぜある金型が他の金型よりも選ばれるのかを理解するには、各タイプの基本的な設計を調べることが不可欠です。各設計は、材料の流れと圧力を異なる方法で制御し、最終部品の特性に直接影響を与えます。

フラッシュ金型(汎用的な主力製品)

フラッシュ金型は、キャビティに意図的に材料を過剰に充填するように設計されています。金型が閉じるとき、余分な材料が部品の周りの小さな通路に押し出され、「バリ」と呼ばれる薄い層が形成されます。

これは、製造において最も一般的で、最も安価な圧縮金型のタイプです。キャビティに充填される材料の量にわずかなばらつきがあっても対応できます。

ポジティブ金型(高密度コンパクター)

ポジティブ金型では、トッププレートとボトムプレートがシリンダー内のピストンのように正確に噛み合い、フラッシュのための余裕がありません。キャビティ内に配置された材料はすべて閉じ込められ、直接圧縮されます。

この設計は、すべての力がチャージに直接かかるため、最大の材料密度を達成します。ただし、不完全な部品や、金型に過度の、破壊的な圧力がかかる事態を避けるために、極めて正確な量の材料が必要です。

ランデッドポジティブ金型(制御された妥協案)

この設計はポジティブ金型のバリエーションです。プランジャーは圧力下で移動しますが、キャビティプレート上の「ランド」または棚に接触すると停止します。

これにより、標準的なポジティブ金型と比較して、部品の最終的な厚さに対してより正確な制御が可能になり、密度と寸法制御の妥協点を提供します。

セミポジティブ金型(精度の標準)

セミポジティブ金型は、フラッシュ金型とポジティブ金型の両方の最良の属性を組み合わせています。当初、金型はポジティブ金型のように機能し、高圧下で材料を直接圧縮します。

金型が完全に閉じるとき、少量の材料がフラッシュとして逃げることが許容されます。この二段階の動作により、高い部品密度が保証されると同時に、閉じ込められた空気や余分な材料が排出され、優れた表面仕上げと厳しい寸法公差が実現します。

トレードオフの理解

金型の種類を選択することは、競合する優先事項のバランスを取るエンジニアリング上の決定です。ある用途で「品質」とされるものが、別の用途では不必要である場合があります。

部品密度と内部完全性

セミポジティブ金型とポジティブ金型は、最も密度の高い部品を製造します。材料を閉じ込めて完全に圧縮することにより、空隙を最小限に抑え、コンポーネントの機械的強度を向上させます。フラッシュ金型は、材料が逃げるときに圧力が失われるため、最も密度の低い部品を製造します。

寸法精度

セミポジティブ金型は、部品の厚さに関して最も高いレベルの寸法制御を提供します。その設計により、高い圧縮と最終的な正確な閉鎖位置の両方が可能になります。フラッシュ金型は、材料チャージ量によって変動する可能性があるため、部品の厚さに対する制御が最も低くなります。

材料の無駄

フラッシュ金型、ランデッドポジティブ金型、セミポジティブ金型はすべてフラッシュを生成します。これは二次工程でトリミングする必要のある材料の無駄です。完璧に実行されたポジティブ金型はフラッシュをゼロにしますが、不正確な材料測定によるスクラップ部品のリスクが高くなります。

金型コストと複雑さ

金型のコストと複雑さは、その精度と直接相関します。階層は明確です。

- フラッシュ金型:最もシンプルで安価。

- ポジティブ金型:より厳しい公差が必要で、中程度のコスト。

- セミポジティブ金型:設計と製造において最も複雑で高価。

目標に合わせた正しい選択をする

最終的な決定は、コンポーネントの特定のエンジニアリング要件と予算要件に基づいている必要があります。

- 主な焦点が汎用部品の最低コストである場合:フラッシュ金型が最も経済的で寛容な選択肢です。

- 主な焦点が構造部品の最大材料密度である場合:正確なプロセス制御があれば、ポジティブ金型が最高の圧縮を実現します。

- 主な焦点が厳しい公差と優れた仕上げを伴う最高品質である場合:セミポジティブ金型は、要求の厳しい用途にとって決定的な選択肢であり、その高い金型コストを正当化します。

これらの基本的なトレードオフを理解することで、用途が要求する正確な品質を提供する金型を選択できます。

要約表:

| 金型の種類 | 最適用途 | 主な利点 | 主な欠点 |

|---|---|---|---|

| フラッシュ金型 | 最低コスト、汎用部品 | 最も経済的で寛容 | 寸法制御が最も少なく、密度が低い |

| ポジティブ金型 | 最大材料密度 | 最高の圧縮、最も強力な部品 | 正確な材料チャージが必要、破損のリスク |

| ランデッドポジティブ金型 | 制御された厚さと密度 | 密度と寸法制御の妥協 | フラッシュの無駄が発生する |

| セミポジティブ金型 | 最高品質、厳しい公差 | 優れた仕上げ、密度、精度 | 金型コストと複雑さが最も高い |

高品質の圧縮成形部品に最適な金型を選択する準備はできましたか?

KINTEKでは、圧縮成形用の材料の開発と試験に必要な実験装置と消耗品の提供を専門としています。当社の専門知識は、優れた結果を得るためにプロセスを最適化するのに役立ちます。プラスチック、複合材料、ゴムのいずれに取り組んでいる場合でも、成功には適切なツールが不可欠です。

お客様のプロジェクト要件についてご相談いただき、実験室のニーズに最適なソリューションを見つけましょう。

当社の専門家に今すぐお問い合わせいただき、開始しましょう!

ビジュアルガイド

関連製品

- 回転楕円形および正方形金型用マルチパンチロータリー打錠機金型リング

- ラボ用円筒プレス金型

- 実験用カーバイドプレス金型

- ラボ用等方圧プレス金型

- 実験用途向けAssemble Square Labプレスモールド

よくある質問

- ペレットセルモールドのシリンダー材料としてPEEKが選ばれるのはなぜですか?高圧安定性とデータ精度を実現

- フッ化物セラミックスの熱間プレス焼結において、黒鉛型はどのような機能を持っていますか? 高密度化を促進する

- シリコンモールドには異なる種類がありますか?錫硬化型とプラチナ硬化型のガイド

- 圧縮成形金型の種類とは?フラッシュ型、ポジティブ型、セミポジティブ型を解説

- Ti-22Al-25Nb焼結における高強度黒鉛モールドの役割は何ですか?合金の緻密化の最適化

- 高温黒鉛型はどのような機能を持っていますか?金属積層複合材の製造精度を向上させる

- Cu-Cr-Nb合金の真空熱間プレス中の化学環境に黒鉛型はどのように寄与しますか?

- 780 MPa NASICON焼結用プレス金型の要件は何ですか? 高強度金型選定ガイド