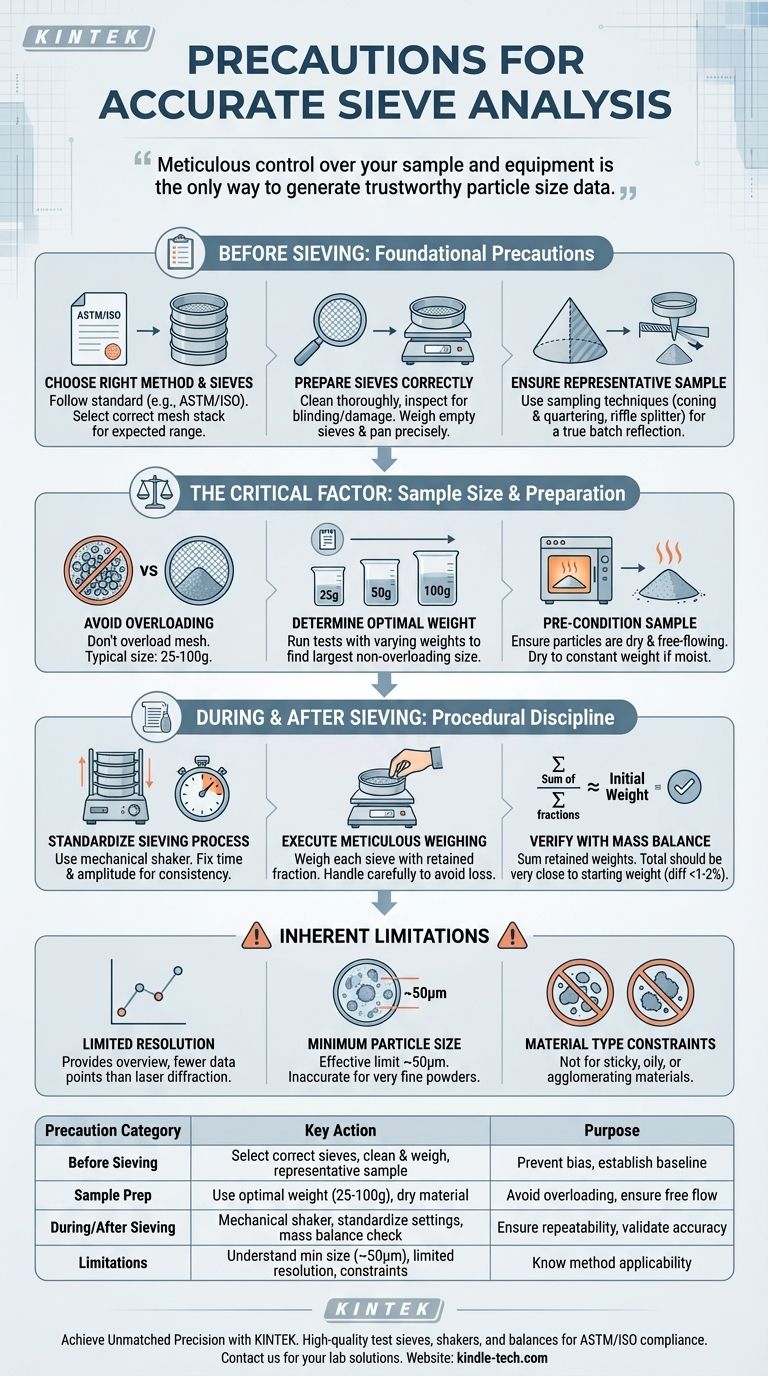

正確なふるい分け分析の結果を保証するためには、試験の前、最中、後に特定の予防措置を講じる必要があります。最も重要な手順には、代表的で適切なサイズのサンプルの準備、ふるいの細心の注意を払った洗浄と計量、および再現性を保証するためのふるい分け時間と強度の標準化が含まれます。これらの管理を無視することが、この基本的な技術におけるエラーの主な原因となります。

ふるい分け分析の精度は、機械的なふるい分けプロセスそのものではなく、それを挟む規律ある準備と測定によって決定されます。信頼できる粒度データを生成するための唯一の方法は、サンプルと機器に対する細心の注意を払った管理です。

基本的な予防措置:開始する前に

ふるい分け分析における最も一般的なエラーは、サンプルが最初のふるいに乗せられる前にも発生します。信頼できる結果を得るためには、細心の注意を払った準備は不可欠です。

適切な方法とふるいを選択する

まず、材料に関連するASTMまたはISOの方法など、確立された基準に手順を根拠づけます。これがプロセス全体を規定します。

予想される粒度範囲に基づいて、適切なメッシュサイズの試験ふるいのスタックを選択します。標準的なスタックには通常、最大8つのふるいが含まれ、これが最終的な粒度分布の分解能を決定します。

ふるいを正しく準備する

各試験の前に、各ふるいを徹底的に洗浄します。光にかざしてメッシュを検査し、目詰まりした開口部(ブライディング)やワイヤー布の破れや歪みがないか確認します。損傷したふるいは無効な結果をもたらすためです。

検査後、高精度の天びんを使用して、各空のふるいと底のパンを計量します。これらは最終計算の基準となるため、これらの重量を細心の注意を払って記録します。

代表的なサンプルを確保する

分析に使用される小さなサンプルは、材料のバッチ全体を正確に反映している必要があります。より大きなバルクサンプルを管理可能で代表的なサイズに減らすために、円錐と四分法やリフルスプリッターなどの標準的なサンプリング技術を使用します。

決定的な要因:サンプルサイズと準備

手順エラーの最大の原因は、不適切な量の材料を使用することです。これはふるいメッシュの機能能力を直接損ないます。

ふるいの過負荷を避ける

大きすぎるサンプルは最も一般的な間違いです。これはメッシュ表面に過負荷をかけ、個々の粒子が開口部を通過する機会を得るのを妨げます。その結果、粒子が本来あるべきよりも粗いふるいに保持される、不正確で偏った分布になります。

一般的なガイドラインでは、サンプルサイズは25グラムから100グラムの間であることが推奨されます。

最適なサンプル重量を決定する

新しい材料の正しいサンプルサイズを確立するために、簡単な実験を行います。サンプルスプリッターを使用して、さまざまな重量(例:25g、50g、100g)のサンプルを作成します。

それぞれについてふるい分け分析を実行します。最適なサンプル重量とは、まだふるいを過負荷にしていないことを示す、より小さなサンプルと同じ結果を出し続ける最大の重量です。

サンプルを事前調整する

ふるい分け分析は、乾燥した流動性の高い粒子にのみ効果的です。サンプルに水分が含まれている場合は、一定重量に達するまでオーブンで乾燥させる必要があります。凝集や塊化があると、粒子のサイズが正しく測定されなくなります。

手順の規律:ふるい分けの最中と後

準備作業が完了したら、最終ステップを通じて一貫性を維持することで、結果の再現性が保証されます。

ふるい分けプロセスを標準化する

一貫性があり比較可能な結果を得るために、機械式ふるい振とう機を使用します。ふるい分けプロセスに固定された時間と振幅を設定し、その材料のそれ以降のすべての試験でこれらの正確な設定を使用します。手動でのふるい分けはオペレーターへの依存度が高く、信頼できるデータを生成するには推奨されません。

細心の注意を払った計量プロトコルを実行する

ふるい分けが完了したら、各ふるいを再び計量します。このとき、保持された材料の分画を含めて計量します。サンプルを失わないようにふるいを慎重に取り扱います。

各ふるいに保持されている材料の正味重量は、初期の空のふるいの重量を差し引いて計算します。

質量収支で結果を確認する

最終的な品質チェックとして、各ふるいに保持されたすべての分画とパン内の重量を合計します。この合計は、初期の開始サンプル重量に非常に近い値になるはずです。有意な差(通常1〜2%を超える)は、取り扱い中の材料の損失または計量エラーを示しており、試験は無効と見なされるべきです。

固有の限界を理解する

正確であるということは、技術そのものの境界を理解することも意味します。ふるい分け分析は強力ですが、普遍的に適用できるわけではありません。

限られたデータ分解能

1スタックあたり最大約8つのふるいしかないため、最終的な粒度分布曲線は少数のデータ点に基づいています。これは全体像を把握するには十分ですが、レーザー回折などの他の方法のような高い分解能はありません。

最小粒子サイズ

ふるい分け分析は、非常に細かい粉末に対しては実用的ではなくなり、不正確になります。有効な最小測定限界は約50マイクロメートル(µm)です。サブシーブ粒子には、代替手段が必要です。

材料の種類の制約

この方法は基本的に乾燥した粉末用に設計されています。粘着性、油性、または凝集しやすい材料には機能しません。また、攪拌プロセス中に形状が変化したり分解したりする材料にも適していません。

目標に応じた適切な選択を行う

予防措置のレベルは目的に応じて異なります。努力を集中させるためにこれらのガイドラインを使用してください。

- 主な焦点が日常的な品質管理である場合: 開始サンプル重量とシェーカー設定の絶対的な一貫性を維持することに注力し、実行ごとに結果が比較可能であることを保証します。

- 主な焦点が新しい材料の特性評価である場合: 方法開発、特に最適なサンプル重量と予想される分布に最も効果的なふるいスタックの決定に最も時間を費やします。

- 主な焦点が高精度な報告である場合: 試験前のふるいの検査、校正済みの天びんでの細心の注意を払った計量、およびすべての結果に対する質量収支チェックの実行を含む、手順の検証を重視します。

結局のところ、信頼できるふるい分け分析データは、規律ある細心の注意を払ったアプローチの直接的な結果です。

要約表:

| 予防措置のカテゴリ | 主要なアクション | 目的 |

|---|---|---|

| ふるい分け前 | 適切なふるいの選択、洗浄と計量、代表的なサンプルの確保 | バイアスを防ぎ、計算の基準を設定する |

| サンプル準備 | 最適なサンプル重量の使用(通常25〜100g)、材料が乾燥していることの確認 | ふるいの過負荷を避ける、粒子が流動性があることを保証する |

| ふるい分け中/後 | 機械式シェーカーの使用、時間/振幅の標準化、質量収支の検証 | 再現性を確保し、試験精度を検証する |

| 限界 | 最小サイズ(約50µm)、限られた分解能、材料の制約を理解する | ふるい分け分析が適切である場合とそうでない場合を知る |

粒度分析で比類のない精度を達成する

信頼できる粒度データを生成することは、製品の品質と研究の完全性にとって極めて重要です。KINTEKは、ふるい分け分析の細心の注意を払った要求を理解しています。当社は、精度と耐久性のために設計された高品質の試験ふるい、機械式ふるい振とう機、およびラボ用天びんを提供し、お客様の手順がASTM/ISO規格を満たすことを保証します。

当社のラボ機器の専門知識が、正確な結果への取り組みをサポートします。今すぐ当社のチームにご連絡ください。お客様固有の用途についてご相談いただき、研究室のニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- ナイロンふるいを使用する目的は何ですか?欠陥のないセラミックのためのMgAl2O4粉末の最適化

- 砂のふるい分け分析の目的は何ですか?建設およびろ過のための材料品質を確保する

- ふるい分け分析はどのように機能しますか?粒度分布の簡単なガイド

- カーボンナノチューブの準備における精密分析ふるいの重要性とは?専門家ガイド

- 標準ふるいを使用する主な目的は何ですか?高品質触媒調製のための粒子均一性のマスター

- ふるい分け試験は粒度分析に適用できますか?優れた性能のための材料粒度を習得する

- なぜふるい分け分析が必要なのでしょうか?粒度管理による材料の品質と性能の確保

- 325メッシュのふるい分けシステムを使用する主な目的は何ですか? Mg3Sb2粉末処理の最適化