浸炭処理に最も適した材料は、主に低炭素鋼と特定の合金鋼です。これらの材料が選ばれるのは、その芯材の化学組成(低炭素)が本質的な靭性を提供し、表面が炭素や窒素などの元素を吸収するように化学的に改質できるためであり、これは硬く耐摩耗性のある外層を作成するために不可欠です。

浸炭処理の基本的な目的は、衝撃を吸収し破壊に抵抗できる、より柔らかく延性のある芯材に融合した、非常に硬く耐摩耗性のある表面(「ケース」)を持つ部品を作成することです。

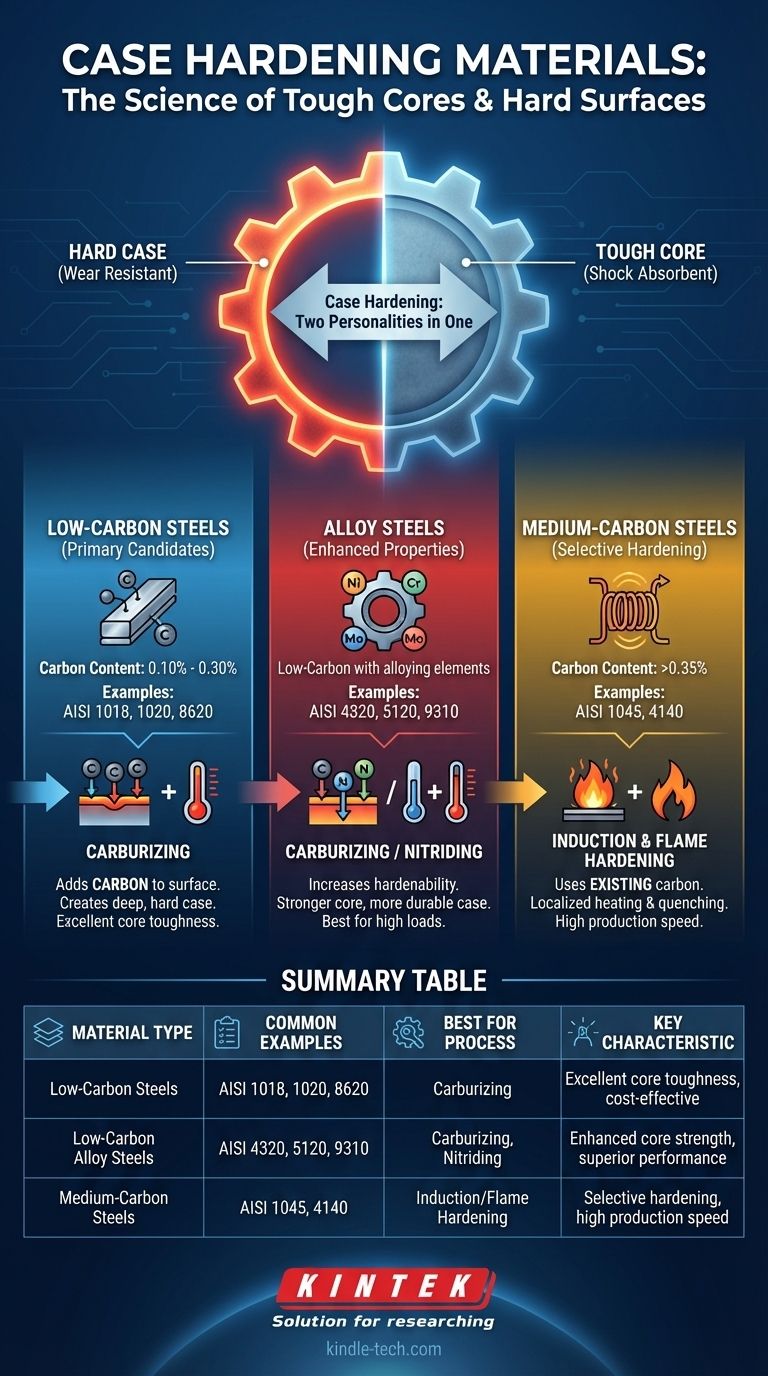

基本原理:硬いケースと靭性の高いコア

浸炭処理の優れた点は、単一の金属部品に通常は両立しがたい特性を持たせることができる点にあります。

両方の長所を享受する

極端に硬い材料は脆いことがよくあります。逆に、靭性と延性がある材料は通常柔らかいです。

浸炭処理はこの対立を解決します。靭性の高い低炭素鋼の外層に硬化元素を浸透させることにより、耐久性のある表面と弾力性のある芯材を必要とするギア、ベアリング、カムシャフトなどの用途に理想的な部品を作成します。

化学的変換である

ほとんどの浸炭処理方法は拡散プロセスです。これには、鋼を炭素(浸炭窒化)または窒素(窒化)が豊富な環境で加熱することが含まれます。

高温では、鋼の結晶構造が開いて、これらの元素が表面に浸透できるようになります。部品が後で焼入れ(急冷)されると、この新しく強化された表面層は極めて硬くなりますが、低炭素の芯材は靭性を保ちます。

材料の適合性:より深い考察

材料の選択は、意図する特定の浸炭処理プロセスに直接関連しています。

低炭素鋼(主要な候補)

これらは浸炭処理の主力であり、特に浸炭窒化において重要です。通常、炭素含有量は0.10%から0.30%の範囲です。

一般的な例としては、AISI 1018、1020、および8620があります。内部の低炭素含有量により、熱処理後も柔らかく靭性が保たれ、硬いケースと完璧に調和します。

合金鋼(特性向上のため)

より要求の厳しい用途には、低炭素合金鋼が使用されます。これらには、ニッケル、クロム、モリブデンなどの他の元素が含まれます。

AISI 4320、5120、9310などの鋼は浸炭処理用に設計されています。合金はケースとコアの両方の「焼入れ性」を高め、より強力なコアとより耐久性のあるケースをもたらし、高負荷のギアやベアリングに最適です。

中炭素鋼および高炭素鋼についてはどうか?

炭素含有量が高い鋼(0.35%超)は、通常、浸炭窒化のような拡散法では浸炭処理されません。

これらの鋼は、単純な加熱と焼入れによって断面全体を硬化させるのに十分な炭素をすでに持っています。このプロセスは全体焼入れとして知られています。ただし、一部の表面硬化法はこれらの材料に使用されます。

プロセスへの材料のマッチング

異なるプロセスは異なる鋼種に最適です。

浸炭窒化(Carburizing)

これは最も一般的な方法です。低炭素鋼および低炭素合金鋼の表面に炭素を加えます。耐摩耗性と耐疲労性に優れた深い硬いケースを作成します。

窒化(Nitriding)

このプロセスは表面に窒素を加えます。より低い温度で行われるため、部品の歪みが大幅に減少します。

窒化は、アルミニウム、クロム、モリブデンなどの窒化を形成する元素を含む合金鋼に最適です。これらの元素は表面層に非常に硬い窒化物化合物を形成します。

誘導焼入れおよび炎焼入れ(Induction & Flame Hardening)

これらの方法は根本的に異なります。表面に元素を添加しません。代わりに、集中的な局所熱を使用して部品の表面温度を急速に上昇させ、直後に焼入れを行います。

このプロセスには、AISI 1045や4140などの中炭素鋼のように、硬化するのに十分な炭素をすでに持っている鋼が必要です。これは化学組成を変えるのではなく、既存の表面構造を変換することにより「ケース」を作成します。

トレードオフの理解

材料とプロセスを選択するには、競合する要因のバランスを取る必要があります。

歪みと寸法管理

浸炭窒化のような高温プロセスは、部品に大きな歪みを生じさせることがあり、後処理の研削が必要になることがよくあります。

窒化は低温プロセスであるため、歪みが最小限に抑えられ、公差の厳しい完成部品に最適です。誘導焼入れは、硬化させる領域を非常に細かく制御できるため、歪みの管理にも役立ちます。

コスト対性能

一般的な用途では、単純な低炭素鋼の浸炭窒化が最も費用対効果の高いソリューションであることがよくあります。

窒化や高性能合金鋼の使用はより高価ですが、特に疲労寿命と寸法安定性の点で優れた性能を発揮します。

ケースの深さ

浸炭窒化は比較的深いケース(1mm超)を生成でき、これは高い接触応力下にある部品に有益です。窒化は通常、より浅いが硬いケースを生成します。

用途に応じた正しい選択

最終的な決定は、コンポーネントの特定の要求によって推進されるべきです。

- 主な焦点が、高い耐衝撃性と費用対効果である場合: 1020のような低炭素鋼または8620のような合金鋼の浸炭窒化が標準的な選択です。

- 主な焦点が、極端な耐摩耗性と最小限の歪みである場合: クロム-モリブデン合金鋼の窒化が優れた技術的解決策です。

- 主な焦点が、選択的な硬化と高い生産速度である場合: 1045や4140のような中炭素鋼の誘導焼入れまたは炎焼入れが非常に効率的です。

結局のところ、適切な材料の選択は、用途が要求する耐摩耗性、芯材の靭性、製造精度の正確なバランスを定義することにかかっています。

要約表:

| 材料の種類 | 一般的な例 | 最適なプロセス | 主な特性 |

|---|---|---|---|

| 低炭素鋼 | AISI 1018, 1020, 8620 | 浸炭窒化 | 優れた芯材の靭性、費用対効果が高い |

| 低炭素合金鋼 | AISI 4320, 5120, 9310 | 浸炭窒化、窒化 | 強化されたコア強度、優れた性能 |

| 中炭素鋼 | AISI 1045, 4140 | 誘導焼入れ/炎焼入れ | 選択的硬化、高い生産速度 |

適切な材料で熱処理プロセスを最適化する準備はできましたか? KINTEKは、冶金試験および熱処理用途向けの高品質なラボ機器と消耗品の提供を専門としています。新しい浸炭処理プロトコルを開発する場合でも、材料品質を保証する場合でも、当社のソリューションは、材料科学および熱処理におけるラボの特定のニーズをサポートし、正確で信頼性の高い結果を達成するのに役立ちます。当社の専門家に今すぐお問い合わせください。

ビジュアルガイド

関連製品

- PTFEメッシュふるいメーカー

- 電気化学実験用ガラスカーボンシートRVC

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

よくある質問

- 高温実験炉は、TiTaNbV合金の極限状態をどのようにシミュレートしますか?高度なテストガイド

- 熱処理における焼入れ(クエンチング)の目的は何ですか?望ましい材料特性を達成するための冷却速度の制御

- なぜ炉が温度を維持しないのですか?一般的な暖房の問題を素早く解決

- 真空注型と射出成形の違いは何ですか?プロジェクトに最適なプロセスを選択する

- 熱処理は密度を変化させますか?はい、そしてそれが精密加工において重要である理由

- プレス成形された粉末成形体に焼結が及ぼす影響は何ですか? 強くて高密度の部品を実現する

- 熱分解の範囲は?最適なバイオ製品収率のための温度制御をマスターする

- 真空チャンバーの安全係数とは?内破に対する構造的完全性の確保