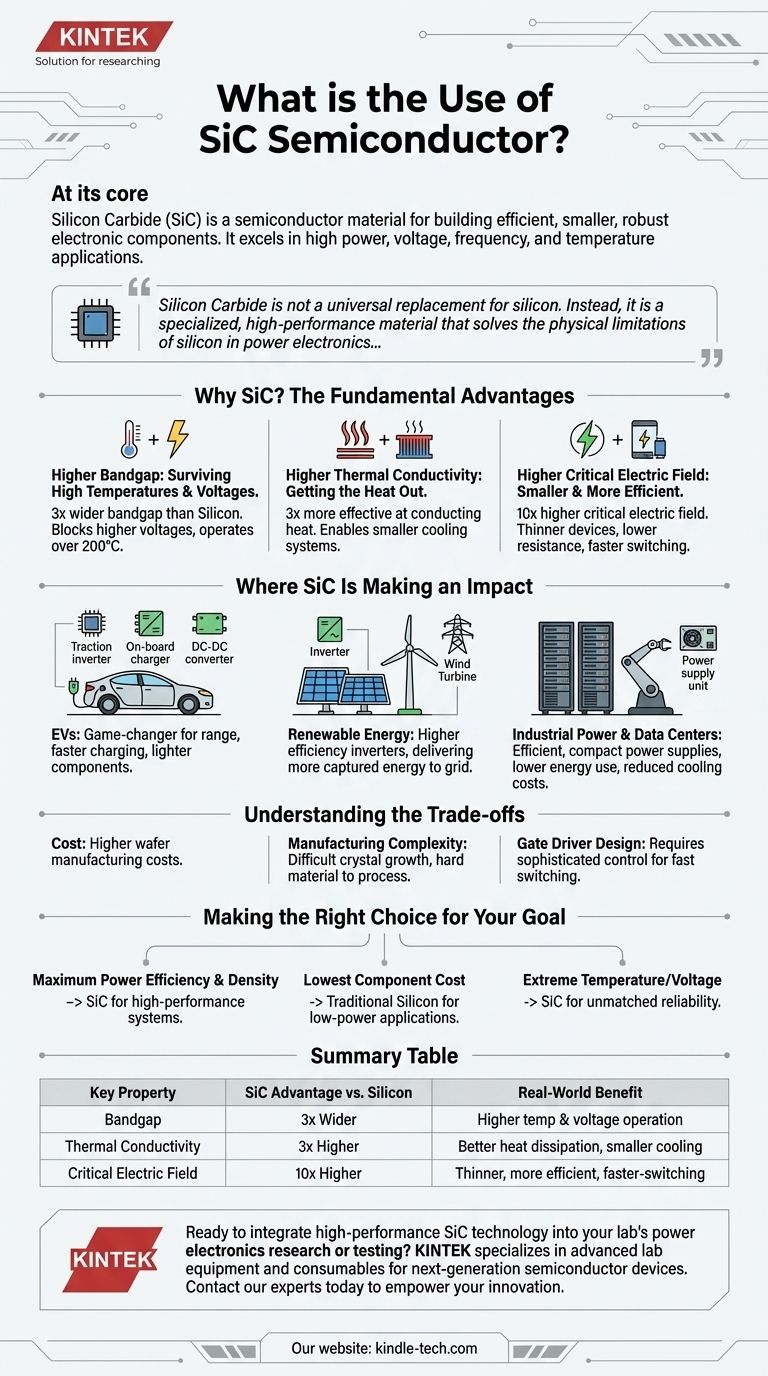

要するに、炭化ケイ素(SiC)は、従来のシリコンで作られた電子部品よりも効率的で、小型で、堅牢な電子部品を構築するために使用される半導体材料です。高電力、高電圧、高周波数、高温を伴う用途で優れており、電気自動車や再生可能エネルギーシステムなどの技術にとって不可欠な実現要因となっています。

炭化ケイ素はシリコンの万能な代替品ではありません。むしろ、パワーエレクトロニクスにおけるシリコンの物理的限界を解決し、エネルギーの浪費が少なく、より低温で動作し、より小さなスペースに収まるシステムを構築できるようにする、特殊な高性能材料です。

なぜSiCなのか?基本的な利点

SiCがパワーエレクトロニクスを変革している理由は、シリコン(Si)と比較した場合の優れた材料特性にあります。これらの特性は、実際のデバイスにおける具体的な性能向上に直接つながります。

より広いバンドギャップ:高温と高電圧への耐性

半導体のバンドギャップとは、電子を伝導状態に励起するために必要なエネルギーのことです。SiCのバンドギャップはシリコンの約3倍広いです。

この広いバンドギャップは、SiCデバイスが破壊されることなく大幅に高い電圧を遮断でき、シリコン部品が故障するような、より高い温度(200℃超)でも確実に動作できることを意味します。

より高い熱伝導率:熱の効率的な排出

SiCは、シリコンよりもデバイスから熱を伝導する能力が約3倍優れています。

この優れた熱伝導率は、動作中に発生する廃熱がより効率的に除去されることを意味します。これにより、ヒートシンクを小型化でき、システム全体をよりコンパクトに設計できます。これは、スペースと重量が非常に重要となる電気自動車などの用途では極めて重要な要素です。

より高い臨界電界:小型で高効率なデバイス

臨界電界とは、電気が物質を貫通する前に物質が耐えられる最大の電界強度です。SiCの臨界電界はシリコンの約10倍高いです。

これにより、エンジニアは同じ定格電圧に対して、はるかに薄いSiCコンポーネントを設計できます。デバイスが薄くなると内部抵抗が低下し、熱として失われるエネルギー(伝導損失)が劇的に減少し、損失エネルギーを抑えながらより高速なスイッチングが可能になります(スイッチング損失の低減)。

SiCが影響を与えている分野

これらの基本的な利点により、SiCはいくつかの高成長産業における主要な課題を解決できます。

電気自動車(EV)

SiCはEVにとってゲームチェンジャーです。バッテリーからのDC電力をモーター用のAC電力に変換するメインのトラクションインバーターに使用されます。SiCインバーターの高い効率は、エネルギーの無駄が少なくなり、同じバッテリー容量でより長い航続距離につながります。

また、車載充電器(OBC)やDC-DCコンバーターにも使用され、より速い充電と、車両全体でのより小型で軽量な電力コンポーネントを可能にします。

再生可能エネルギーと電力網インフラストラクチャ

太陽光および風力エネルギーシステムでは、パネルやタービンによって生成されたDC電力を系統互換性のあるAC電力に変換するためのインバーターが必要です。

SiCベースのインバーターは、シリコン製のものよりも大幅に効率が高いため、捕捉された再生可能エネルギーのうち、より多くの量が系統に供給されます。また、その高い電力密度により、インバーターステーションをより小型でコスト効率の高いものにすることができます。

産業用電源とデータセンター

最新のデータセンターや産業用工場は、膨大な量の電力を消費します。SiCは、サーバー、ロボット、産業用モーター駆動装置向けに、高効率でコンパクトな電源を構築するために使用されます。

これにより、電力消費が削減され、冷却コストが下がり、貴重な物理スペースが確保されます。

トレードオフの理解

その利点は明らかですが、SiCはあらゆる問題の解決策ではありません。その導入には特有の課題を乗り越える必要があります。

コストの課題

SiCの広範な採用に対する最も大きな障壁はコストです。高純度のSiCウェーハの製造は、シリコンウェーハの製造よりも複雑でエネルギー集約的なプロセスであるため、コンポーネントあたりの価格が高くなります。

製造の複雑さ

欠陥のない大きなSiC結晶を成長させることは非常に困難です。この遅い成長プロセスと材料の硬さ(スライスや研磨を複雑にする)が、ウェーハコストの上昇と、シリコン産業の巨大な規模と比較した場合の生産量の制限につながっています。

ゲートドライバの設計

SiCデバイス、特にMOSFETは極めて高速でスイッチングします。これは効率にとって重要な利点ですが、適切に制御し、電気的ノイズの問題を防ぐためには、より洗練された慎重に設計されたゲートドライバ回路が必要になることも意味します。

目標に応じた適切な選択

SiCと従来のシリコンの選択は、アプリケーションの特定の要件に完全に依存します。

- 主な焦点が最大の電力効率と密度である場合: 初期コンポーネントコストよりもエネルギー損失とサイズの最小化がより重要となる高性能システムにとって、SiCは決定的な選択肢です。

- 低電力アプリケーションでコンポーネントコストを最小限に抑えることが主な焦点である場合: 従来のシリコンは、電力需要が極端でない限り、民生用電子機器やシステムにとって依然として比類のない標準です。

- 極端な温度環境または高電圧環境向けに設計する場合: SiCは、シリコンが物理的特性から決して匹敵できない根本的な信頼性の利点を提供します。

最終的に、炭化ケイ素はエンジニアが従来の電子機器の限界を超えて、次世代の高効率で強力なシステムを構築することを可能にします。

要約表:

| 主要特性 | シリコンに対するSiCの利点 | 実世界の利益 |

|---|---|---|

| バンドギャップ | 3倍広い | より高い温度・電圧での動作 |

| 熱伝導率 | 3倍高い | より優れた放熱性、小型の冷却システム |

| 臨界電界 | 10倍高い | より薄く、より効率的で、より高速にスイッチングするデバイス |

研究室のパワーエレクトロニクス研究やテストに高性能SiC技術を統合する準備はできていますか? KINTEKは、次世代半導体デバイスの開発と検証に必要な高度なラボ機器と消耗品の提供を専門としています。当社のソリューションは、SiCアプリケーションに不可欠な正確な熱管理と材料分析をサポートします。電気自動車、再生可能エネルギーなどの分野でのイノベーションをどのように支援できるかについて、今すぐ当社の専門家にご相談ください。専門家にご連絡ください。

ビジュアルガイド