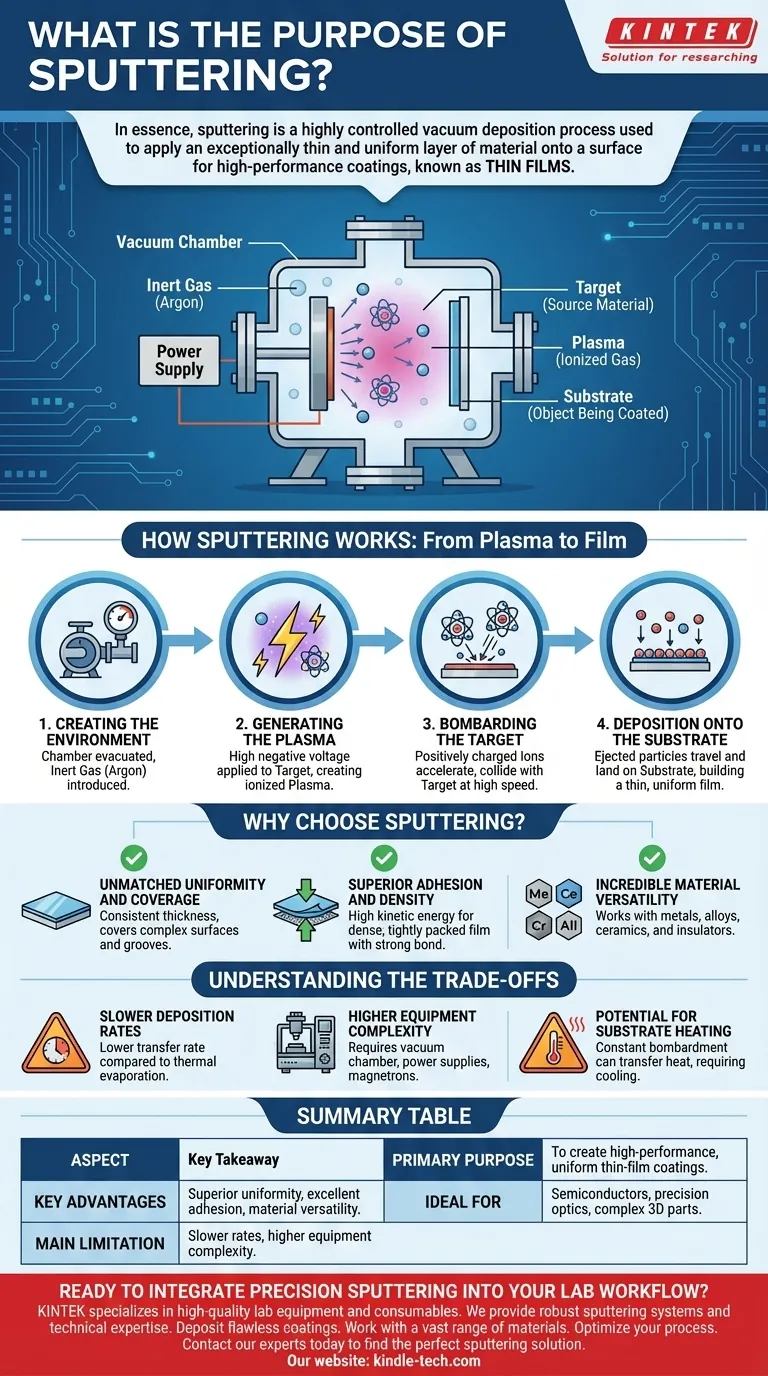

本質的に、スパッタリングは、材料を表面に非常に薄く均一な層として適用するために使用される、高度に制御された真空成膜プロセスです。その主な目的は、コンピューターチップから光学レンズに至るまで、幅広い産業および科学的用途において、優れた純度、密度、密着性を持つ薄膜として知られる高性能コーティングを作成することです。

高度な製造における中心的な課題は、多くの場合、表面に欠陥のない原子レベルの薄いコーティングを作成することです。スパッタリングは、溶解や化学反応によってではなく、物理的なプロセス、すなわち高エネルギーのイオン衝突を利用して、ターゲット材料を基板上に正確に移動させることでこれを解決し、比類のない制御性と材料の多様性を提供します。

スパッタリングの仕組み:プラズマから膜へ

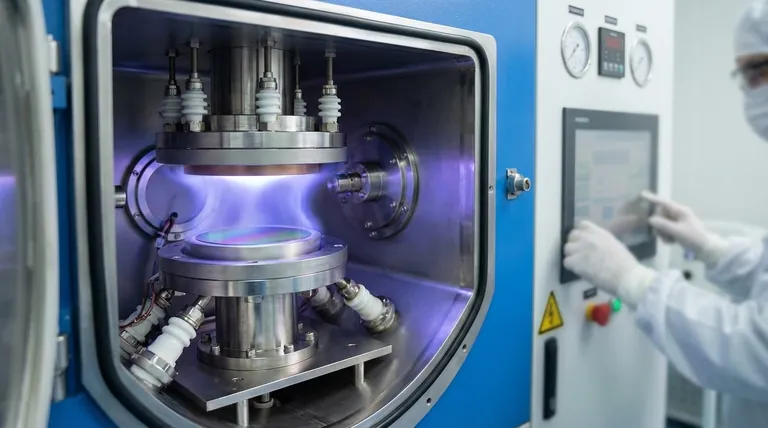

スパッタリングは物理気相成長(PVD)の一種です。このプロセスは密閉された真空チャンバー内で行われ、注意深く制御された一連の物理的イベントに依存します。

環境の作成

まず、空気やその他の汚染物質を除去するために、チャンバーは高真空に排気されます。次に、少量の制御された不活性プロセスガス、最も一般的にはアルゴンがチャンバー内に導入されます。

プラズマの生成

ソース材料、すなわちターゲットに高い負電圧が印加されます。この電位がチャンバーを活性化し、アルゴン原子から電子を剥ぎ取り、プラズマ、すなわち陽イオン化されたアルゴンイオンを含む輝くイオン化ガスを生成します。

ターゲットの衝突

これらの陽イオンは電場によって加速され、高速度で負に帯電したターゲットに衝突します。これは原子スケールのサンドブラストのようなものだと考えてください。

基板への堆積

各イオン衝突は、ターゲット材料から原子または分子を叩き出すのに十分なエネルギーを伝達します。これらの放出された粒子は真空をまっすぐ通過し、コーティングされる物体、すなわち基板上に着地し、薄く均一な膜を徐々に形成します。

なぜスパッタリングを選ぶのか?主な利点

コーティングの品質と性能が重要である場合、エンジニアや科学者はスパッタリングを選択します。これは、他の成膜方法と比較していくつかの明確な利点を提供します。

比類のない均一性とカバレッジ

スパッタされた原子は大きなターゲットの表面全体から放出されるため、結果として得られる膜の厚さは非常に均一になります。これにより、溝や段差などの特徴を持つ複雑な非平面表面であっても、一貫したコーティングが可能になります。

優れた密着性と密度

スパッタされた粒子は、かなりの運動エネルギーを持って基板に到達します。このエネルギーは、基板表面に非常に強く密着した高密度で密に充填された膜を形成するのに役立ち、コーティングの剥がれやめくれを防ぎます。

驚異的な材料の多様性

溶解に依存する一部のプロセスとは異なり、スパッタリングは物理的なプロセスであり、膨大な種類の材料で機能します。金属、合金、セラミックス、その他の絶縁材料を高純度で堆積させることができ、現代のエレクトロニクスおよび光学の基礎となっています。

トレードオフの理解

スパッタリングは強力ですが、すべてのコーティングニーズに対する万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

堆積速度が遅い

材料を単に蒸発させる熱蒸着と比較して、スパッタリングはより遅く、より慎重なプロセスです。材料移動速度が低いため、非常に厚いコーティングの場合、プロセス時間とコストが増加する可能性があります。

機器の複雑性が高い

スパッタリングシステムには、真空チャンバー、高電圧電源、ガス流量制御装置、そしてプラズマを閉じ込めるためのマグネトロンが必要になることがよくあります。これにより、初期の設備投資が電気めっきなどのより単純な方法よりも大きくなります。

基板加熱の可能性

高エネルギー粒子の絶え間ない衝突は、基板に熱を伝達する可能性があります。これは溶解プロセスではありませんが、特定のプラスチックや生物学的サンプルなどの熱に敏感な材料をコーティングする場合、積極的な冷却が必要になるため懸念事項となります。

用途に合わせた適切な選択

スパッタリングを使用するという決定は、コーティングの最終的な性能要件によって完全に左右されます。

- 精密さと膜品質が主な焦点である場合:半導体製造、精密光学、磁気記録媒体など、純度と均一性が譲れない用途では、スパッタリングが優れた選択肢となります。

- 複雑な形状のコーティングが主な焦点である場合:スパッタリングは、直視堆積法では困難な複雑な形状の部品に対して、均一で一貫したコーティングを提供することに優れています。

- 先進材料の堆積が主な焦点である場合:スパッタリングは、容易に蒸発させることができない高性能セラミックス、誘電体、その他の化合物を堆積させることができる数少ない技術の1つです。

結局のところ、スパッタリングは、表面の構造と特性に対する原子レベルの制御を提供することにより、先進材料の作成を可能にします。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な目的 | 高性能で均一な薄膜コーティングを作成すること。 |

| 主な利点 | 優れた均一性、優れた密着性、および驚異的な材料の多様性(金属、合金、セラミックス)。 |

| 理想的な用途 | 半導体、精密光学、複雑な3D部品など、精度が要求される用途。 |

| 主な制限 | 一部の方法と比較して堆積速度が遅く、機器の複雑性が高い。 |

研究室のワークフローに精密スパッタリングを統合する準備はできましたか?

スパッタリングは高性能薄膜を作成するためのゴールドスタンダードですが、一貫した結果を得るには、信頼性の高い機器と専門家のサポートが必要です。KINTEKは、研究開発、半導体製造、材料科学分野の研究所の正確なニーズに応える、高品質の実験装置と消耗品を専門としています。

当社は、次のことを実現するための堅牢なスパッタリングシステムと専門知識を提供します。

- 比類のない均一性と密着性で欠陥のないコーティングを堆積させる。

- 金属から先進セラミックスまで、幅広い材料で作業する。

- プロセスの最適化により、効率と歩留まりを最大化する。

当社のソリューションがお客様の研究と生産をどのように向上させることができるかについて、ぜひご相談ください。お客様固有の用途に最適なスパッタリングソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- 焼結金属部品は他の方法よりも強いですか?粉末冶金性能ガイド

- 生物学でウォーターバスの代わりに使用できるものは何ですか?よりクリーンで正確な代替手段を発見する

- CIPとは何の略か?Crip(クリップ)の意味を理解する

- 放射性廃棄物の固定化において、熱データは炉でどのように利用されますか?精密な熱制御をマスターする

- 実験装置において、容器という概念はどのようにして封じ込められた物質の境界を定義するために利用されますか?

- 汚泥熱分解とは?廃棄物をエネルギーと資源に変える

- フェライト・マルテンサイト鋼の正規化プロセスには、なぜ高精度の工業用加熱装置が必要なのですか?

- 高圧CO2還元における恒温乾燥炉の重要性とは?安定した結果を保証する