ふるい分けのプロセスは、粒状材料の粒度分布を分離し、決定するために使用される、正確で多段階の方法です。注意深いサンプリングから始まり、サンプル調製、適切な試験ふるいの選択、そしてふるい分け自体の機械的な行為が続きます。このプロセスは、分離された粒子画分を計量し、材料の組成を理解するためにデータを評価することで完了します。

ふるい分けは単なる分離以上のものです。それは体系的な分析技術です。その成功は、サンプリングからデータ評価まで、あらゆる段階で変数を制御し、最終的な粒度分布が正確で再現性があることを保証することにかかっています。

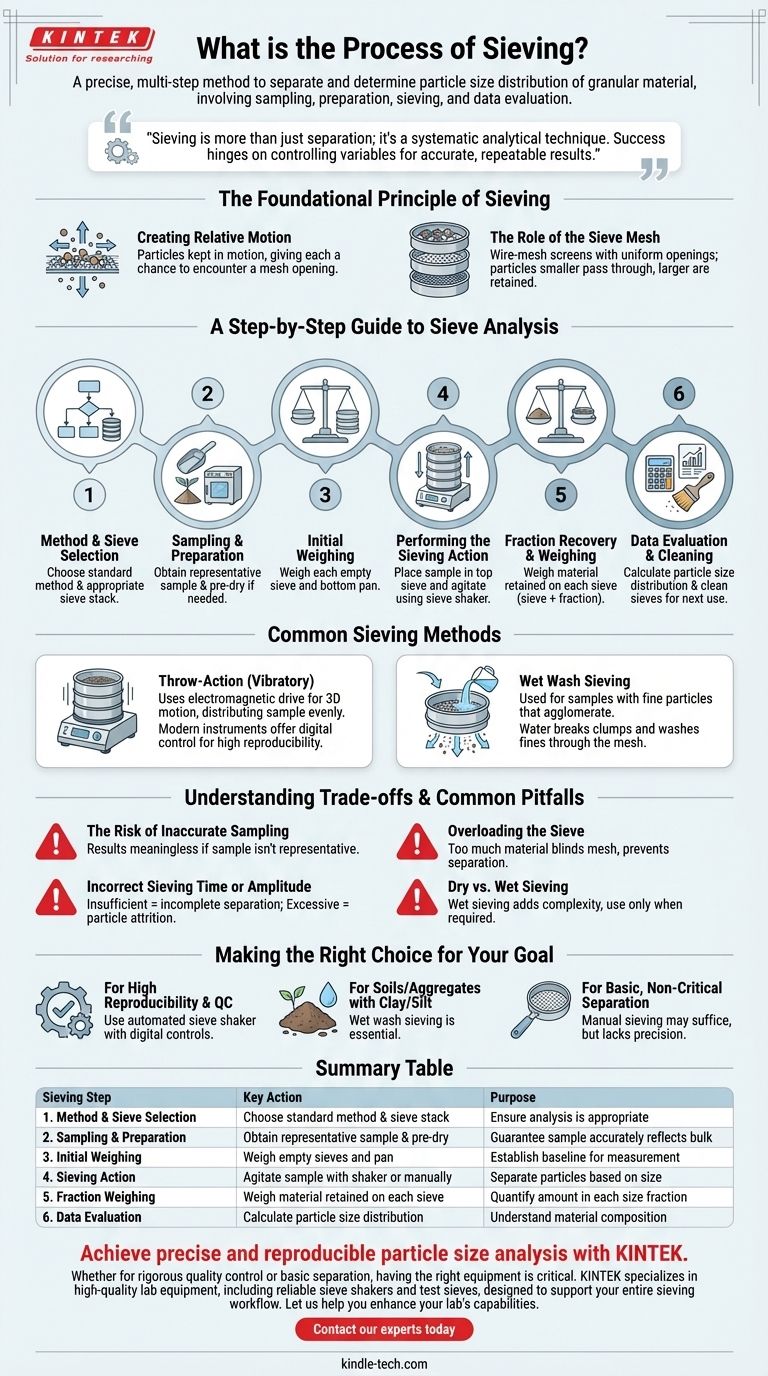

ふるい分けの基本原理

相対運動の生成

ふるい分けの核心原理は、サンプル粒子とふるい網の間に相対運動を作り出すことです。サンプルは連続的な垂直または水平運動を維持され、各粒子がふるいの開口部に遭遇する機会を与えられます。

ふるい網の役割

ふるいは、通常、底に金網スクリーンが付いたパンで、均一なサイズの開口部を持っています。メッシュの開口部よりも小さい粒子は通過し、大きい粒子は表面に残ります。メッシュサイズが段階的に小さくなるふるいを重ねて使用することで、材料を複数のサイズ画分に分離することができます。

ふるい分析の段階的ガイド

適切なふるい分析は、注意深く、体系的なワークフローです。各ステップは信頼できる結果を得るために不可欠です。

ステップ1:方法とふるいの選択

まず、材料に適した標準的な方法を開発または選択する必要があります。これには、予想される粒度範囲に適したメッシュサイズの試験ふるいのスタックを選択することが含まれます。

ステップ2:サンプリングとサンプル調製

バルク材料を真に代表するサンプルを取得します。サンプルが大きすぎる場合は、適切な分割技術を使用して分割する必要があります。粒子が自由に流れるように、サンプルは予備乾燥などの調製が必要な場合もあります。

ステップ3:初期計量

開始する前に、各個々のふるいとスタック内の底のパンを計量し、その空の重量を記録する必要があります。これは最終測定の重要な基準線となります。

ステップ4:ふるい分け動作の実行

調製されたサンプルは、スタックの最上部のふるいに置かれます。その後、スタックは手動で、またはより一般的には機械的なふるい振とう機を使用して攪拌されます。この攪拌により、材料がふるい全体に均等に分散され、分離が行われます。

ステップ5:画分の回収と計量

ふるい分け動作が完了した後、各ふるいに残った材料が計量されます。これは、各ふるい(現在は粒子画分を含む)を計量し、事前に記録された空の重量を差し引くことによって行われます。

ステップ6:データ評価と清掃

画分の重量は、粒度分布を計算するために使用され、多くの場合、総サンプル重量のパーセンテージとして表されます。最後に、すべてのふるいは次の分析に備えて徹底的に清掃および乾燥させる必要があります。

一般的なふるい分け方法

攪拌の方法は、結果の品質と再現性に大きな影響を与えます。

スローアクション(振動)ふるい分け

これは最も一般的な現代の技術です。ふるい振とう機は、電磁駆動を使用して三次元の投げるような動きを作り出します。これにより、サンプルがふるい表面全体に均等に分散され、分離が最適化されます。

最新の機器では、ふるい分けの振幅と時間をデジタルで入力できます。内部制御システムは、動きを継続的に監視および調整し、ふるい分けパラメータがテスト間で一定であり、高い再現性があることを保証します。

湿式洗浄ふるい分け

この方法は、粘土やシルトのような微粒子を含むサンプルが凝集したり、より大きな粒子に付着したりする傾向がある場合に使用されます。ふるい分け中にサンプルに水を加えてこれらの塊を分解し、微粒子をメッシュを通して洗い流します。これは、正確な測定を行うために、骨材分析のような産業で不可欠です。

トレードオフと一般的な落とし穴の理解

正確な結果を得るには、分析を無効にする可能性のある一般的な間違いを避ける必要があります。

不正確なサンプリングのリスク

初期サンプルがバルク材料を代表していない場合、分析全体が無意味になります。サンプリングにおけるいかなる偏りも、最終結果に直接反映されます。

ふるいの過負荷

ふるいに材料を置きすぎると、メッシュが「目詰まり」し、粒子が開口部に到達できなくなる可能性があります。これにより、分離が不十分になり、より小さな粒子がより大きな粒子と一緒に保持されるため、不正確な測定につながります。

不正確なふるい分け時間または振幅

ふるい分け時間が不十分であるか、振幅が低いと、分離が不完全になります。逆に、過度の時間または振幅は、粒子の摩耗(粒子が破壊されること)を引き起こし、結果をより細かい分布に偏らせる可能性があります。

乾式ふるい分けと湿式ふるい分け

乾式ふるい分けと湿式ふるい分けのどちらを選択するかは重要な決定です。湿式ふるい分けは特定の材料に必要ですが、計量前に画分を乾燥させる必要があるなど、複雑さが増します。必要な場合にのみ使用すべきです。

目標に合った適切な選択をする

分析の目的によって、必要な手順の厳密さが決まります。

- 品質管理のための高い再現性が主な焦点である場合: 一貫性のある比較可能な結果を保証するために、デジタル振幅および時間制御を備えた自動ふるい振とう機を使用する必要があります。

- 細かい粘土やシルトを含む土壌や骨材を扱っている場合: 湿式洗浄ふるい分けは、微粒子がより大きな粒子と凝集して結果を歪めることがないようにするために不可欠です。

- 重要でないアプリケーションのための基本的な定性分離が目標である場合: 手動ふるい分けで十分な場合がありますが、結果が自動化された方法の精度と再現性に欠けることを受け入れる必要があります。

各ステップとその目的を理解することで、ふるい分けを単純な選別作業から強力な分析ツールに変えることができます。

要約表:

| ふるい分けステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 方法とふるいの選択 | 標準的な方法とふるいスタックを選択 | 分析が材料に適していることを確認 |

| 2. サンプリングと調製 | 代表的なサンプルを取得し、予備乾燥 | サンプルがバルク材料を正確に反映していることを保証 |

| 3. 初期計量 | 空のふるいとパンを計量 | 正確な画分測定の基準線を確立 |

| 4. ふるい分け動作 | 振とう機または手動でサンプルを攪拌 | サイズに基づいて粒子を分離 |

| 5. 画分計量 | 各ふるいに残った材料を計量 | 各サイズ画分の量を定量化 |

| 6. データ評価 | 粒度分布を計算 | 材料の組成と特性を理解 |

KINTEKで正確で再現性のある粒度分析を実現しましょう。

自動ふるい振とう機を必要とする厳密な品質管理が目標であろうと、基本的な材料分離が目標であろうと、正確な結果を得るためには適切な機器が不可欠です。KINTEKは、代表的なサンプリングから最終的なデータ評価まで、ふるい分けワークフロー全体をサポートするように設計された、信頼性の高いふるい振とう機や試験ふるいを含む高品質のラボ機器を専門としています。

お客様のラボの能力向上をお手伝いいたします。今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションと材料に最適なふるい分けソリューションを見つけます。

ビジュアルガイド

関連製品

よくある質問

- 試験ふるいの精度はどれくらいですか?粒子分析に影響を与える変数を理解する

- ふるい分け試験で何がわかるのか?正確な粒度分布のためのガイド

- ふるい分け分析は何に使用されますか?粒度分布測定ガイド

- ふるい分けのASTM規格は何ですか?正確な粒度分析のための二大柱をマスターする

- ふるい分け(シービング)によって分離できる混合物とは?効率的な固-固分離のためのガイド

- ふるい分け分析にはどのサイズのふるいが使用されますか?メッシュ、フレーム、標準の選択ガイド

- 超微細セラミック粉末は、なぜ標準的なふるいを通して処理する必要があるのでしょうか?欠陥のない焼結の鍵

- 科学においてふるい分けは何に用いられますか?粒度分析と管理のガイド