ゴムコンパウンドの混合プロセスは、生のポリマーと添加剤を、特定の設計された特性を持つ均一で加工可能な材料に変える、高度に管理された製造工程です。これは、すべての成分を分解、混合、軟化、均質化するために強力な機械的エネルギーを利用し、成形と硬化の準備ができたコンパウンドを作成します。

本質的に、ゴムの混合は単に成分をブレンドするだけではありません。これは、2つの重要な目標を達成するために設計された熱機械プロセスです。1つ目は、添加剤を生のポリマーマトリックスに物理的に分解・分散させること、2つ目は、熱に弱い硬化剤パッケージを時期尚早に活性化させることなく均一に分布させることです。

目的:生のポリマーから設計されたコンパウンドへ

天然ゴムや合成ゴムのような生のゴムポリマーは、完成品に必要な特性をほとんど持っていません。混合プロセスは、強度、耐久性、色、弾性などの望ましい特性を達成するために、正確なレシピの成分を組み込むことで価値が付加される場所です。

主要な成分

典型的なゴムコンパウンドの配合は、いくつかの主要な成分で構成されています。

- ポリマー:これは、コンパウンドの骨格を形成するベースエラストマー(例:天然ゴム、SBR、EPDM)です。

- 充填剤:カーボンブラックやシリカなどの材料が、ポリマーを補強し、強度、引き裂き抵抗、耐摩耗性を向上させるために添加されます。

- 加工助剤および油:これらは、コンパウンドを軟化させ、粘度を下げ、その後の工程での加工を容易にするために使用されます。

- 加硫剤パッケージ:これには硫黄、促進剤、活性剤が含まれます。これらの化学物質は、最終的な硬化(加硫)段階でポリマー鎖間に架橋を形成し、ゴムに最終的な弾性特性を与えます。

標準的な2段階混合プロセス

すべての成分を適切に組み込み、熱を管理するために、業界標準は内部ミキサーと2本ロールミルを含む2段階プロセスです。

ステージ1:内部ミキサーでのマスターバッチ

最初で最もエネルギー集約的な段階は、バンバリー®ミキサーなどの強力な内部ミキサーで行われます。ここでの主な目標は分散です。充填剤の塊を分解し、ポリマーマトリックスに強制的に押し込むことです。

この段階では、ポリマー、充填剤、油が特定の順序で添加されます。ミキサーのローターは、非常に大きな機械的せん断力を加え、成分を物理的に引き裂き、かなりの熱を発生させます。このせん断と熱の組み合わせは、"マスターバッチ"として知られる均質なブレンドを達成するために不可欠です。

決定的に重要なのは、熱に弱い加硫剤パッケージは、この段階では加えられないことです。発生する熱は、時期尚早な加硫、つまりスコーチと呼ばれる状態を引き起こし、バッチを使用不能にしてしまいます。

ステージ2:2本ロールミルでの最終混合

マスターバッチが排出され冷却された後、通常はオープンな2本ロールミルで第2段階に進みます。ここでの主な目標は分布です。

冷却されたマスターバッチは、2本のロール間のギャップ(または「ニップ」)を繰り返し通過します。この時点で、熱に弱い加硫剤パッケージが添加されます。せん断力は内部ミキサーよりもはるかに低く、過剰なスコーチ誘発熱を発生させることなく、加硫剤をバッチ全体に均一に分布させることができます。

混合が完了すると、最終的なコンパウンドは連続シート状でミルから取り出され、冷却されて、押出成形や射出成形などの成形プロセスに備えられます。

トレードオフの理解

ゴムの混合を成功させるには、競合する要因間のバランスを取る必要があります。これらのトレードオフを理解することは、プロセス制御と品質にとって不可欠です。

スコーチ安全性 vs. 分散品質

これが根本的な課題です。充填剤の可能な限り最高の分散を達成するには、高いエネルギーと長い混合時間が必要であり、その両方がコンパウンドの温度を上昇させます。しかし、加硫剤の活性化温度を超えると、バッチは台無しになります。2段階プロセス全体は、このリスクを管理するように設計されています。

エネルギー消費 vs. スループット

ゴム混合は非常にエネルギー集約的なプロセスです。スループットを最大化するためにサイクル時間を最適化することは、常に運用上の目標ですが、適切な分散を犠牲にしてはなりません。マスターバッチ段階を急ぐと、充填剤の分散が不十分になり、最終製品が性能仕様を満たせなくなる可能性があります。

材料特性 vs. 加工性

高レベルの強化充填剤を添加すると、最終製品の物理的特性が劇的に向上しますが、コンパウンドの粘度も増加します。これにより、混合と加工がはるかに困難になります。配合は、最終用途の要件を満たしつつ、コンパウンドが効率的に製造できることを保証するためにバランスを取る必要があります。

目標に応じた適切な選択

混合プロセスの焦点は、最終目標に応じて調整できます。

- 材料の最高の性能が主な焦点である場合:マスターバッチ段階で、より多くのエネルギーと時間が必要であっても、充填剤の優れた微細な分散を達成することが重要です。

- 製造効率が主な焦点である場合:エネルギー使用量を最小限に抑え、スクラップを防ぎながら、不可欠な品質基準を損なうことなく、混合サイクル時間と温度プロファイルを最適化することが重要です。

- 製品の一貫性が主な焦点である場合:すべてのバッチが同一であることを保証するために、原材料の品質、成分の重量、混合時間、温度など、すべての入力に対して厳格な管理を行うことが重要です。

ゴム混合の原理を習得することは、単純な原材料を高性能で信頼性の高いエンジニアリング製品に変えるための基本です。

概要表:

| ステージ | 装置 | 主な目標 | 追加される主要成分 |

|---|---|---|---|

| 1:マスターバッチ | 内部ミキサー(例:バンバリー®) | 分散(充填剤の分解) | ポリマー、充填剤、油 |

| 2:最終混合 | 2本ロールミル | 分布(均一なブレンド) | 加硫剤パッケージ(硫黄、促進剤) |

優れた製品性能と製造効率のために、ゴム混合プロセスを最適化する準備はできていますか?

KINTEKは、材料試験および開発用の高品質なラボ機器と消耗品を専門としています。最高の材料性能の達成、製造効率の向上、または製品の一貫性の確保に焦点を当てているかどうかにかかわらず、当社のソリューションがお手伝いできます。

今すぐお問い合わせください。お客様のラボの特定のゴム配合ニーズをどのようにサポートできるかについてご相談ください!

関連製品

- ラボ内部ゴムミキサー/ゴムニーダー機

- ラボ用多機能ミキサー回転振動

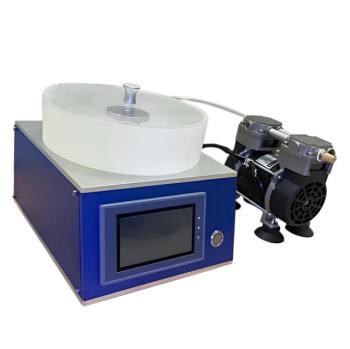

- ラボ用ディスク回転ミキサー

- 小型・コンパクトな接着剤ホモジナイザー

- 4 インチのステンレス鋼チャンバー全自動実験室用接着剤ホモジナイザー