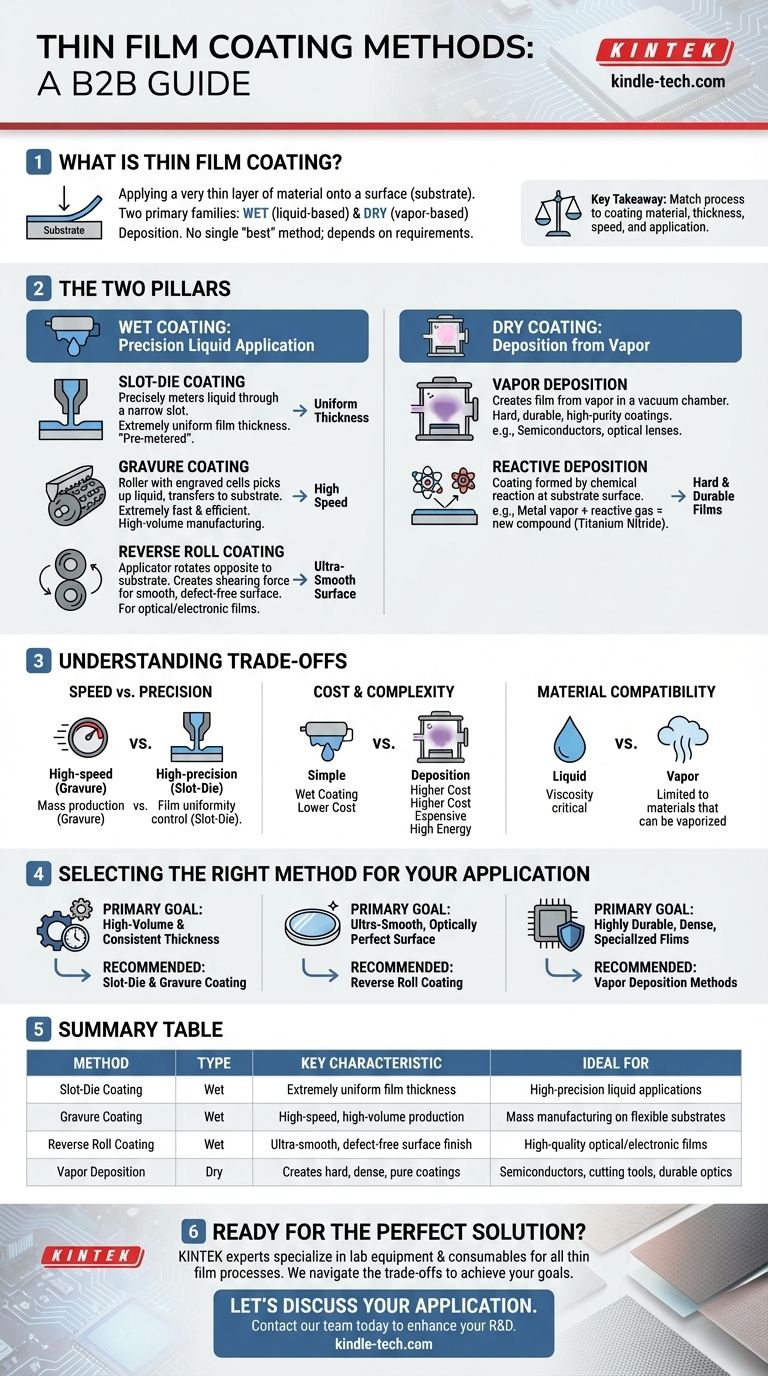

薄膜コーティングの方法は単一の技術ではなく、材料の非常に薄い層を表面、または「基板」に適用するために使用されるプロセス群のカテゴリです。これらの方法は、大きく分けて2つのファミリーに分類されます。液体ベースの「湿式コーティング」と、蒸気ベースの「乾式コーティング」または成膜です。最も一般的な商業用湿式コーティング方法には、スロットダイ、グラビア、リバースロールコーティングがあり、蒸着は原子単位で膜を形成するプロセスを含みます。

重要な点は、単一の「最良の」方法はないということです。選択は、コーティング材料の特定の要件、望ましい膜厚、生産速度、および最終製品の用途にプロセスを合わせることに完全に依存します。

薄膜コーティングの二つの柱

薄膜の適用を理解するためには、2つの主要なアプローチ、すなわち、後に乾燥する液体を適用する方法と、蒸気から固体材料を堆積させる方法を区別することが不可欠です。

湿式コーティング方法:精密な液体塗布

湿式コーティングは、液体溶液を基板に塗布し、それを乾燥させて固体膜を残すことを含みます。これは、ポリマー、接着剤、およびプラスチックフィルムや紙などの柔軟な材料上の光学層に一般的です。

スロットダイコーティング

スロットダイコーターは、狭く機械加工されたスロットを通して液体を正確に計量し、移動する基板に直接塗布します。

この方法は、基板の全幅にわたって非常に均一な膜厚を生成する能力が高く評価されています。これは「事前計量」技術であり、塗布されるコーティングの量が塗布前に決定されます。

グラビアコーティング

グラビアコーティングは、非常に小さなセルパターンが刻印されたローラーを使用します。このローラーがコーティング液を拾い上げ、ドクターブレードが余分な液をかき取り、ローラーがそのセルから液体を基板に転写します。

これは非常に高速で効率的な方法であり、大量生産に最適です。転写される液体の量は、ローラー上のセルのサイズと密度によって制御されます。

リバースロールコーティング

この技術は、一連のローラーを使用して、非常に均一なコーティング層を計量し、塗布します。重要なことに、塗布ローラーは移動する基板とは逆方向に回転します。

この「逆」の作用により、液体を滑らかにするせん断力が生じ、非常に滑らかで欠陥のない表面仕上げが得られます。表面品質が最重要視される高品質の光学フィルムや電子フィルムによく使用されます。

乾式コーティング方法:蒸気からの成膜

乾式コーティング、または成膜は、真空チャンバー内で蒸気相の材料から膜を形成することを含みます。これは、半導体ウェハー、切削工具、光学レンズなどの硬く、耐久性があり、または高純度のコーティングを作成するための標準的な方法です。

反応性成膜

反応性成膜は、基板表面での化学反応によってコーティングが形成されるプロセスです。

例えば、金属源材料(チタンなど)が反応性ガス(窒素など)の存在下で蒸発されます。金属とガスが反応して新しい化合物(窒化チタン)が製品上に直接形成され、非常に硬く耐久性のある膜が作成されます。これはしばしば物理蒸着または化学蒸着のサブカテゴリです。

トレードオフの理解

コーティング方法の選択には、相反する優先順位のバランスを取ることが伴います。専門家による決定には、各技術に固有の妥協点を理解することが必要です。

速度と精度

グラビアコーティングのような高速方法は大量生産に優れていますが、より遅く、より精密なスロットダイ方法と比較して、膜の均一性に対する制御は劣る場合があります。

コストと複雑さ

湿式コーティングシステムは一般に、蒸着システムよりも複雑さが少なく、設備投資コストも低いです。蒸着には高価な真空チャンバー、高純度な源材料、およびかなりのエネルギー入力が必要ですが、湿式コーティングでは作成できない膜を作成できます。

材料適合性

コーティング液の特性、特にその粘度(厚さ)は重要です。グラビアコーティングに適した低粘度の液体は、スロットダイシステムには不向きな場合があります。同様に、成膜は蒸発または「スパッタリング」できる材料に限定されます。

用途に合った適切な方法の選択

最終的な選択は、最終目標によって決定されます。主要な目的を明確に理解することで、適切なプロセスに導かれます。

- 一貫した厚さで大量生産を重視する場合:液体塗布には、スロットダイおよびグラビアコーティングが最も効果的な選択肢となることが多いです。

- 超平滑で光学的に完璧な表面を実現することを重視する場合:リバースロールコーティングは、表面品質に対して卓越した制御を提供します。

- 高耐久性、高密度、または特殊な電子フィルムの作成を重視する場合:蒸着方法は、性能と純度において業界標準です。

これらの基本的な違いを理解することで、技術的および商業的な目標に完全に合致するコーティングプロセスを選択することができます。

要約表:

| 方法 | 種類 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| スロットダイコーティング | 湿式 | 極めて均一な膜厚 | 高精度液体塗布 |

| グラビアコーティング | 湿式 | 高速、大量生産 | フレキシブル基板への大量生産 |

| リバースロールコーティング | 湿式 | 超平滑、欠陥のない表面仕上げ | 高品質光学/電子フィルム |

| 蒸着 | 乾式 | 硬く、高密度で純粋なコーティングを作成 | 半導体、切削工具、耐久性のある光学部品 |

あなたの研究室に最適な薄膜コーティングソリューションを見つける準備はできていますか?

適切な方法を選択することは、プロジェクトの成功にとって非常に重要です。KINTEKの専門家は、すべての薄膜コーティングプロセスに対応する実験装置と消耗品を専門としています。速度、精度、材料適合性の間のトレードオフを乗り越え、技術的および商業的な目標を達成するお手伝いをいたします。

あなたの用途について話し合いましょう。 今すぐ当社のチームにご連絡ください。パーソナライズされたアドバイスを受け、当社のソリューションがあなたの研究開発をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空歯科用ポーセリン焼結炉

- 小型真空熱処理・タングステン線焼結炉