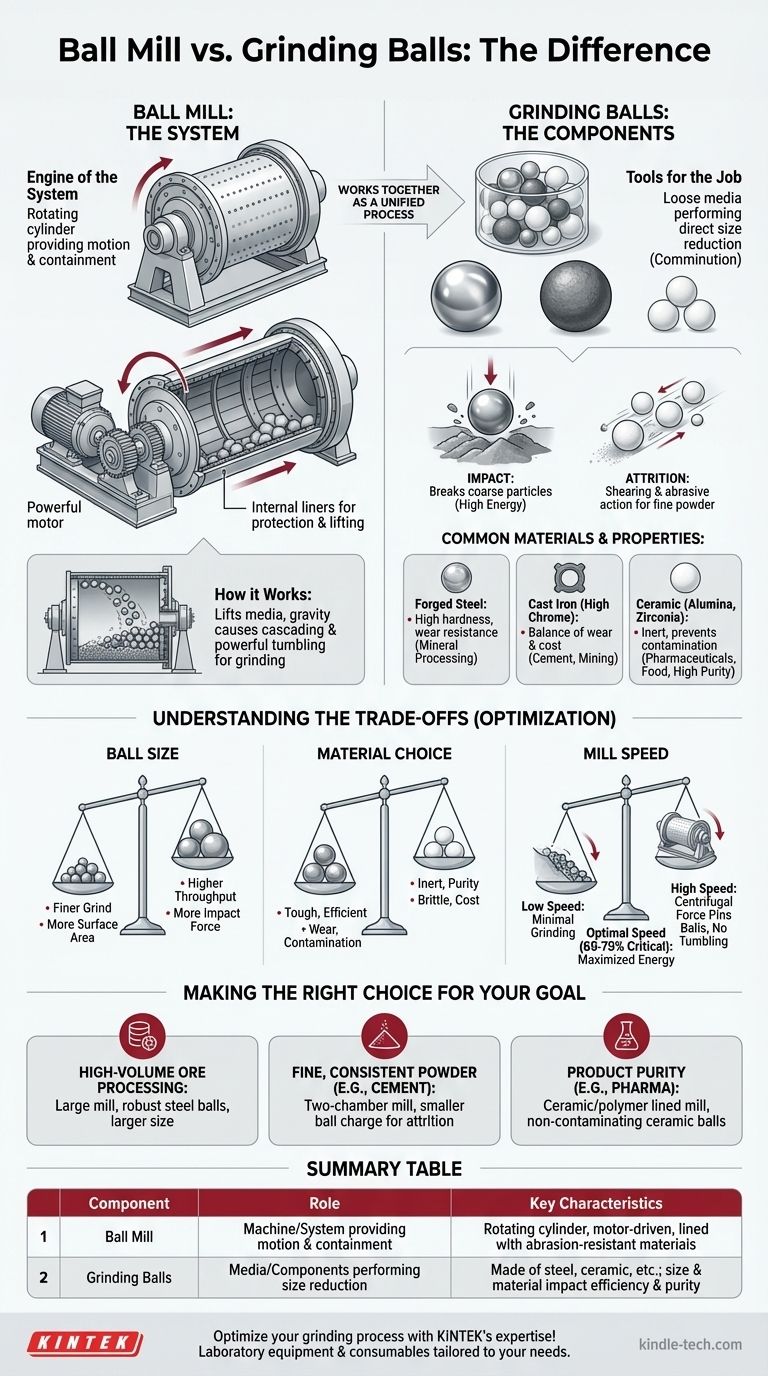

簡単に言えば、ボールミルは機械であり、グラインディングボールはその機械内で作業を行うために使用されるメディアです。ボールミルはグラインダーの一種であり、粉砕される材料とグラインディングボールが一緒に入れられた大きな回転する円筒です。ボールは、ミルが回転する際に衝撃と摩耗によって材料を破砕・粉砕する、機械内部の緩いツールです。

核となる違いは、システムとコンポーネントの違いです。ボールミルはエネルギーと封じ込めを提供する完全なシステムであり、グラインディングボールはそのシステム内で粒度を低減するために直接力を加える特定のコンポーネントです。

ボールミル:システムのエンジン

この関係性を理解するためには、まず機械そのものを定義する必要があります。ボールミルは、粉砕のための環境を作り出す主要な装置です。

ボールミルとは?

ボールミルは、その軸を中心に回転する中空の円筒形のシェルです。これは、粉砕される材料と粉砕メディア(ボール)で部分的に満たされています。

シェルの内側は、耐摩耗性のライナーによって保護されています。これらのライナーは、ミルの構造を摩耗から保護するだけでなく、ミルが回転する際に粉砕メディアを持ち上げるのにも役立ちます。

ミルの動作原理

ミルは強力なモーターによって駆動され、ドラム全体を回転させます。この回転により、グラインディングボールと材料がシェルの側面まで持ち上げられます。

ある点に達すると、遠心力よりも重力が優勢になり、ボールが崩れて落下します。この連続的で強力なタンブリング作用こそが、粉砕に必要な力を生み出します。

グラインディングボール:作業のためのツール

ミルが動きを提供する一方で、実際に粒度を低減する(粉砕として知られるプロセス)のはグラインディングボールです。

グラインディングボールの役割

グラインディングボールは材料と直接接触する点です。回転するミル内で持ち上げられて落下する際、ボールは主に次の2つの方法で材料を破砕します。

- 衝撃(Impact): より高い高さから落下する大きなボールは、高エネルギーの衝撃を生み出し、これはより大きく粗い粒子の分解に効果的です。

- 摩耗(Attrition): ボール同士が転がり合うことで、せん断作用と研磨作用が生じ、これは小さな粒子を微粉末に粉砕するのに効果的です。

一般的な材料とその特性

グラインディングボールの材料の選択は極めて重要であり、用途に完全に依存します。

- 鍛造鋼: 最も一般的な選択肢です。優れた硬度と高い耐摩耗性を提供し、鉱物処理のような高い衝撃を伴う用途に最適です。

- 鋳鉄(高クロム): 耐摩耗性とコスト効率のバランスが取れています。セメントおよび鉱業で広く使用されています。

- セラミック(アルミナ、ジルコニア): 医薬品、食品、高純度セラミックスの製造など、製品汚染が大きな懸念事項である場合に使用されます。耐摩耗性がありますが、鋼鉄よりも脆くなる可能性があります。

トレードオフの理解

粉砕プロセスの最適化には、競合するいくつかの要因のバランスを取ることが含まれます。ミルとメディアに関して行う選択は、結果に直接的な影響を与えます。

ボールのサイズ:微粉砕 対 スループット

小さなボールを使用すると、表面積と接触点が増加し、最終製品がより微細になります。しかし、小さなボールは衝撃力が小さく、非常に粗い原料を効率的に分解できない場合があります。

大きなボールを使用すると、粗い原料を破砕するために必要な高い衝撃力が得られます。これによりスループットは向上しますが、通常、最終製品は粗くなります。両方の効果を達成するために、しばしばサイズの混合物が使用されます。

材料の選択:耐摩耗性 対 汚染

鋼鉄ボールは頑丈で効率的ですが、ゆっくりと摩耗し、製品に少量の鉄分汚染を導入します。鉱業やセメントの場合、これは問題になりません。

セラミックボールは不活性であり汚染を防ぎますが、一般的に高価であり、極端な衝撃下で破損しやすくなる可能性があるため、一部の過酷な用途には適していません。

ミルの速度:効率 対 ライナーの摩耗

ミルの回転速度は重要です。速度が低すぎると、ボールは滑るだけで、粉砕はほとんど起こりません。速度が高すぎると(臨界速度に近づくと)、ボールは遠心力によってシェルに張り付き、全くタンブリングしなくなります。

最適な速度(通常は臨界速度の65〜75%)で運転すると、タンブリングするボールのエネルギーが最大化されます。ただし、スループットを向上させるために高速で運転すると、ミルライナーとグラインディングボール自体の摩耗も加速します。

目標に合わせた適切な選択

ボールミル操作の有効性は、ミルのパラメータと選択された粉砕メディアとの相乗効果に完全に依存します。

- 主な焦点が大量の鉱石処理である場合: 粗い原料を処理するために、大口径のミルと、より大きなサイズの高クロム鋼または鍛造鋼ボールの堅牢な装填量を使用する可能性が高くなります。

- 主な焦点が微細で均一な粉末の製造(例:セメント)である場合: 衝撃よりも摩耗を促進するために、二室ミルまたはより小さなボール装填量を使用することがあります。

- 主な焦点が製品の純度(例:医薬品やファインケミカル)である場合: セラミックまたはポリマーで裏打ちされたミルを使用し、汚染のないセラミックグラインディングボールを装填する必要があります。

結局のところ、ミルとそのメディアが単一の相互接続されたシステムであることを理解することが、効率的で効果的な粒度低減を達成するための鍵となります。

要約表:

| コンポーネント | 役割 | 主な特性 |

|---|---|---|

| ボールミル | 動きと封じ込めを提供する機械/システム。 | 回転する円筒、モーター駆動、耐摩耗性材料によるライニング。 |

| グラインディングボール | 粒度低減を行うメディア/コンポーネント。 | 鋼鉄、セラミックなどで作られている。サイズと材料が粉砕効率と製品純度に影響する。 |

KINTEKの専門知識で粉砕プロセスを最適化しましょう!

鉱物の処理、セメントの製造、高純度医薬品の製造のいずれであっても、適切なボールミルと粉砕メディアの組み合わせが結果にとって極めて重要です。KINTEKは、お客様の特定のニーズに合わせて調整された高品質のラボ機器および消耗品(グラインディングボールや粉砕ソリューションを含む)の提供を専門としており、効率性、製品純度、コスト効率を保証します。

当社の専門家が、お客様の用途に最適な粉砕システムを選択するお手伝いをいたします。KINTEKに今すぐお問い合わせいただき、お客様の実験室の要件についてご相談の上、優れた粉砕性能を達成してください!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- ラボ用小型射出成形機

- 実験材料・分析用金属顕微鏡試料作製機